一种旋转操作平台的制作方法

本发明属于设备基座领域,特别是涉及一种旋转操作平台。

背景技术:

1、某些水下作业的机械设备需要安装在可旋转的基座上,从而实现一定范围内的转动。可旋转的基座通常由底座、位于底座上侧且与底座转动配合的旋转平台以及用于驱动旋转平台旋转的驱动装置构成。水下使用时,驱动装置的动力源通常为液压缸,电机在水下安全性较差并且容易出现故障,因此应用较少。

2、水下作业的机械设备需要承受较大的水压,液压缸上连接的液压管在较大的水压作用下可能会被压扁,从而使液压介质流动不畅,影响液压缸的正常使用,因此水下使用的液压缸需要配合刚性的可抵抗外压的液压管,这就要求液压缸需要固定安装,不能出现摆动。

3、实现上述目的的常规方案有两种,方案一是将液压缸的缸体水平地固定安装在底座上,液压缸的活塞杆上固定设置齿条,并在旋转平台上设置与齿条啮合的齿圈;方案二是将液压缸的缸体竖直地固定在底座上,然后在液压缸的活塞杆和旋转平台的边缘之间铰接设置连杆,连杆的两端与活塞杆以及旋转平台的边缘处均为万向铰接。

4、但上述两种方案还存在不足。由于水下进行设备维修极为不便,因此需要将液压缸设置在底座的外侧,以便于进行维修和更换,方案一中的齿圈也需要相应地设置在旋转平台的外侧,这将容易使齿条和齿圈的啮合传动受到水中杂物的影响而出现故障,齿圈出现故障后更换难度以及更换成本较高,另外方案一中液压缸水平设置也将会占用较大的空间,给安装和使用带来不便。方案二可以避免方案一存在的问题,但是方案二中液压缸竖向设置后,液压缸活塞杆的移动方向与旋转平台的回转平面垂直,连杆传动过程中必然会对液压缸的活塞杆产生与活塞杆轴线垂直的较大的分力,这对于液压缸的稳定运行不利,容易造成液压缸的使用寿命缩短。对于对驱动要求不高的情况下,使用气缸驱动旋转平台也存在以上的问题。

技术实现思路

1、本发明的目的在于提供一种旋转操作平台,以解决现有技术中液压缸或气缸的活塞杆与旋转平台之间直接通过铰接的连杆传动时液压缸或气缸会受到与活塞杆轴线垂直的较大的分力从而造成液压缸或气缸使用寿命缩短的技术问题。

2、为实现上述目的,本发明所提供的旋转操作平台的技术方案是:

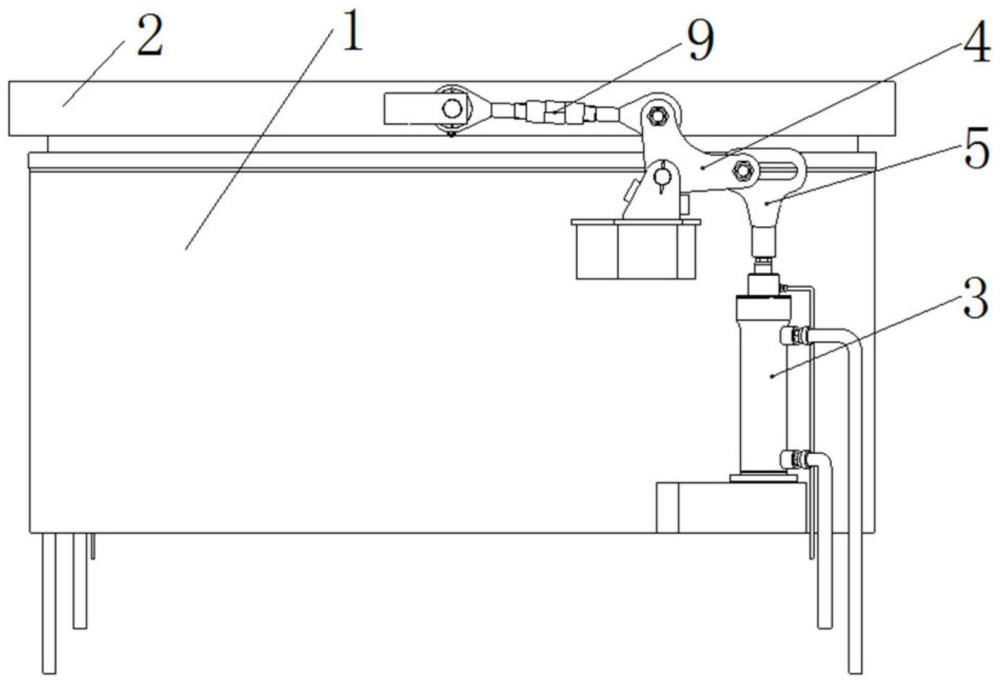

3、一种旋转操作平台,包括底座、转动安装在底座上侧的旋转平台以及用于驱动旋转平台旋转的驱动装置,所述驱动装置包括固定安装在底座上的液压缸或气缸以及铰接安装在底座上的换向件,换向件能够以铰接点为中心转动并且换向件的回转平面与液压缸或气缸的活塞杆轴线平行或者液压缸或气缸活塞杆的轴线在换向件的回转平面上,液压缸或气缸的活塞杆端与换向件之间设置有用于传动的第一连接结构,换向件与旋转平台之间设置有用于传动的第二连接结构,液压缸或气缸通过第一连接结构驱动换向件转动,换向件通过第二连接结构驱动旋转平台转动。

4、有益效果是:上述技术方案是对现有技术的进一步改进。上述技术方案中,换向件与液压缸或气缸的活塞杆之间设置的第一连接结构能够将液压缸或气缸活塞杆的直线移动转化为换向件的转动,换向件与旋转平台之间设置的第二连接结构能够将换向件的转动转化为旋转平台的转动。通过设置换向件,能够使液压缸或气缸向旋转平台传递动力时,使作用力发生两次的方向改变,从而可以方便地使液压缸或气缸与换向件之间的作用力方向接近液压缸或气缸的活塞杆的轴线方向,减小液压缸或气缸受到的与其活塞杆轴线垂直的分力,保证液压缸或气缸的使用寿命。同时还可以方便地使换向件与旋转平台之间的作用力方向接近平行于旋转平台的回转平面,以提高换向件与旋转平台之间的传动效率。

5、作为进一步地改进,所述第一连接结构包括固定设置在活塞杆端的连接件,连接件与换向件中的一个上开设有长孔,另一个上设置用于穿入长孔内且与长孔导向配合的连接销。

6、有益效果是:上述技术方案能够实现液压缸或气缸的活塞杆的直线运动与换向件的回转运动之间的转换。

7、作为进一步地改进,所述连接销包括销本体和套设在销本体上且与销本体转动配合的滑动件,所述滑动件用于与长孔导向配合。

8、有益效果是:上述技术方案能够降低连接销与长孔之间的摩擦,提高传动的效率。

9、作为进一步地改进,所述滑动件的侧壁上成型有用于与长孔的侧壁滑动配合的滑移平面。

10、有益效果是:上述技术方案中,滑移平面能够保证滑动件与长孔的侧壁有较大的接触和传力面积,防止滑动件或者长孔的内壁长期使用过程中在较大的压力下损坏。

11、作为进一步地改进,所述长孔设置在连接件上,所述连接销设置在换向件上,所述长孔的延伸方向与液压缸或气缸活塞杆的轴线方向垂直。

12、有益效果是:相较于将长孔设置在换向件上,上述技术方案将长孔设置在连接件上后,长孔与液压缸或气缸的活塞杆的角度能够保持不变,保证液压缸或气缸活塞杆的受力稳定。液压缸或气缸的活塞杆在做线性移动的过程中,长孔的侧壁始终与液压缸或气缸的活塞杆的轴线垂直,因此液压缸或气缸活塞杆上受到的力始终与其轴线同向,保证液压缸或气缸的稳定运行,有利于提高液压缸或气缸的使用寿命。

13、作为进一步地改进,所述第二连接结构包括连杆,连杆的一端与旋转平台铰接,连杆的另一端与换向件铰接。

14、有益效果是:上述技术方案能够利用连杆,将换向件的回转运动转换为旋转平台的回转运动。

15、作为进一步地改进,所述连杆为长度可调的可调式连杆,所述连杆的两端设置有分别用于与旋转平台和换向件连接的杆端关节轴承。

16、有益效果是:可调式连杆的长度可调,从而能够弥补各部件的生产误差以及装配误差,便于装配和使用。杆端关节轴承能够保证连杆的灵活偏转,以适应回转平面不平行或不共面的换向件与旋转平台之间的传动。

17、作为进一步地改进,所述液压缸或气缸活塞杆的轴线与旋转平台的回转中心轴线平行。

18、有益效果是:上述技术方案能够使液压缸或气缸最大限度地贴合底座,使该旋转操作平台的结构更加紧凑,减小该旋转操作平台的整体尺寸,并且也便于液压缸或气缸的安装。

19、作为进一步地改进,换向件与第一连接结构的连接处到换向件回转中心的连线为第一力臂,换向件与第二连接结构的连接处到换向件回转中心的连线为第二力臂,第一力臂的长度大于第二力臂的长度。

20、有益效果是:上述技术方案中,换向件不仅作为传动的结构,还能够起到放大力矩的作用,因此上述技术方案中可以使用较小的液压缸或气缸来驱动旋转平台转动,降低该旋转操作平台的制造成本和维修成本。

21、作为进一步地改进,所述驱动装置设置有至少两组且围绕底座的周向间隔布置。

22、有益效果是:上述技术方案能够使旋转平台所受力达到平衡,提高旋转平台的稳定性。

技术特征:

1.一种旋转操作平台,包括底座、转动安装在底座上侧的旋转平台以及用于驱动旋转平台旋转的驱动装置,其特征是,所述驱动装置包括固定安装在底座上的液压缸或气缸以及铰接安装在底座上的换向件,换向件能够以铰接点为中心转动并且换向件的回转平面与液压缸或气缸的活塞杆轴线平行或者液压缸或气缸活塞杆的轴线在换向件的回转平面上,液压缸或气缸的活塞杆端与换向件之间设置有用于传动的第一连接结构,换向件与旋转平台之间设置有用于传动的第二连接结构,液压缸或气缸通过第一连接结构驱动换向件转动,换向件通过第二连接结构驱动旋转平台转动。

2.根据权利要求1所述的旋转操作平台,其特征是,所述第一连接结构包括固定设置在活塞杆端的连接件,连接件与换向件中的一个上开设有长孔,另一个上设置用于穿入长孔内且与长孔导向配合的连接销。

3.根据权利要求2所述的旋转操作平台,其特征是,所述长孔设置在连接件上,所述连接销设置在换向件上,所述长孔的延伸方向与液压缸或气缸活塞杆的轴线方向垂直。

4.根据权利要求2或3所述的旋转操作平台,其特征是,所述连接销包括销本体和套设在销本体上且与销本体转动配合的滑动件,所述滑动件用于与长孔导向配合。

5.根据权利要求4所述的旋转操作平台,其特征是,所述滑动件的侧壁上成型有用于与长孔的侧壁滑动配合的滑移平面。

6.根据权利要求1-3任一项所述的旋转操作平台,其特征是,所述第二连接结构包括连杆,连杆的一端与旋转平台铰接,连杆的另一端与换向件铰接。

7.根据权利要求6所述的旋转操作平台,其特征是,所述连杆为长度可调的可调式连杆,所述连杆的两端设置有分别用于与旋转平台和换向件连接的杆端关节轴承。

8.根据权利要求1-3任一项所述的旋转操作平台,其特征是,所述液压缸或气缸活塞杆的轴线与旋转平台的回转中心轴线平行。

9.根据权利要求1-3任一项所述的旋转操作平台,其特征是,换向件与第一连接结构的连接处到换向件回转中心的连线为第一力臂,换向件与第二连接结构的连接处到换向件回转中心的连线为第二力臂,第一力臂的长度大于第二力臂的长度。

10.根据权利要求1-3任一项所述的旋转操作平台,其特征是,所述驱动装置设置有至少两组且围绕底座的周向间隔布置。

技术总结

本发明提供了一种旋转操作平台,属于设备基座领域。该旋转操作平台包括底座、转动安装在底座上侧的旋转平台以及用于驱动旋转平台旋转的驱动装置,驱动装置包括固定安装在底座上的液压缸或气缸以及铰接安装在底座上的换向件,液压缸或气缸的活塞杆端与换向件之间设置有用于传动的第一连接结构,换向件与旋转平台之间设置有用于传动的第二连接结构。本发明通过设置可转动的换向件,从而使液压缸或气缸的活塞杆的直线运动转换为换向件的回转运动后,再转换为旋转平台的回转运动,以避免活塞杆受到较大的垂直于活塞杆轴线的分力而造成的液压缸或气缸使用寿命缩短的技术问题。

技术研发人员:王聚财,张建宇,贾兰俊,姚保太,袁航,潘渊,吴友生

受保护的技术使用者:中国船舶集团有限公司第七一三研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!