一种可环境识别的天然气管道检测机器人

本发明涉及天然气管道内部检测设备领域,尤其是涉及一种可环境识别的天然气管道检测机器人。

背景技术:

1、天然气管道不管是在新组装完成或者是使用的过程中,都需要对其内部进行定期质量检测,检测的过程中,主要是对管道内部的腐蚀程度、管道局域区域的裂缝风险以及管段之间拼接位置的密封性进行排查,如果出现安全隐患的话,需要对该管段进行维护或者更换,由于天然气管道本身狭长且内部密封,因此,需要借助管道检测机器人来对天然气管道的内部进行风险排查。

2、目前的管道检测机器人主要包括机器人主体,安装在机器人主体上的多个驱动轮以及摄像头,多个驱动轮贴合在管道的内壁上,带动机器人主体在天然气管道内行走,机器人主体行走的过程中,摄像头对前方的区域进行实时拍摄,技术人员通过终端设备连接摄像头,并观察摄像头拍摄的管道内部的影像,如果影像显示管道内部腐蚀严重或者存在裂痕的话,就指派人员对管道的受损位置进行维护,实际操作时,会存在如下问题:

3、1.机器人拍摄到管道内部出现“裂痕”时,该“裂痕”只是技术人员的肉眼判断,这种“裂痕”也有可能是管道内部污垢堆积造成的表象,很容易存在判断误差,技术人员容易存在维护判断错误的问题;

4、2.摄像头拍摄到管道内部出现腐蚀严重或者存在裂痕时,技术人员需要找到管道检测机器人在管道内所在的位置,并实时维护,管道内部出现一次腐蚀、裂痕时,就需要人工寻找管道检测机器人的位置并维护管道,管道维护好后,管道检测机器人继续探测,下一次故障点出现时,人工再次寻找管道检测机器人,并对故障点进行维护,整个操作过程很繁琐,管道检测机器人在管道内部也不方便寻找;

5、3.为了保证管道检测机器人的驱动轮在行驶的过程中始终贴合管道的内壁,驱动轮的连接臂上会安装弹性件,弹性件可以向驱动轮提供一定的径向扩张力,保障驱动轮的表面贴合管道的内壁,管道检测机器人实际使用时,驱动轮的连接臂沾染了污垢后,很容易卡壳,导致驱动轮的径向扩张灵动性大打折扣,从而导致管道检测机器人上的某一个或者一个以上方位的驱动轮无法与管道内壁很好贴合,从而出现行驶抖动的问题,不利于摄像头的稳定拍摄。

技术实现思路

1、本发明的目的是为了解决现有技术存在的缺陷,提供一种可环境识别的天然气管道检测机器人。

2、为了实现上述目的,本发明采用的技术方案如下:

3、一种可环境识别的天然气管道检测机器人,包括:

4、牵引机构,适于在天然气管道内行走;

5、环境探测机构,安装在牵引机构的一侧,用于对天然气管道内部的环境进行探测;

6、驱动支撑机构,与牵引机构连接,并对牵引机构进行平衡支撑;

7、探伤检测机构,设置在牵引机构和驱动支撑机构之间,用于对天然气管道的内壁进行探伤;

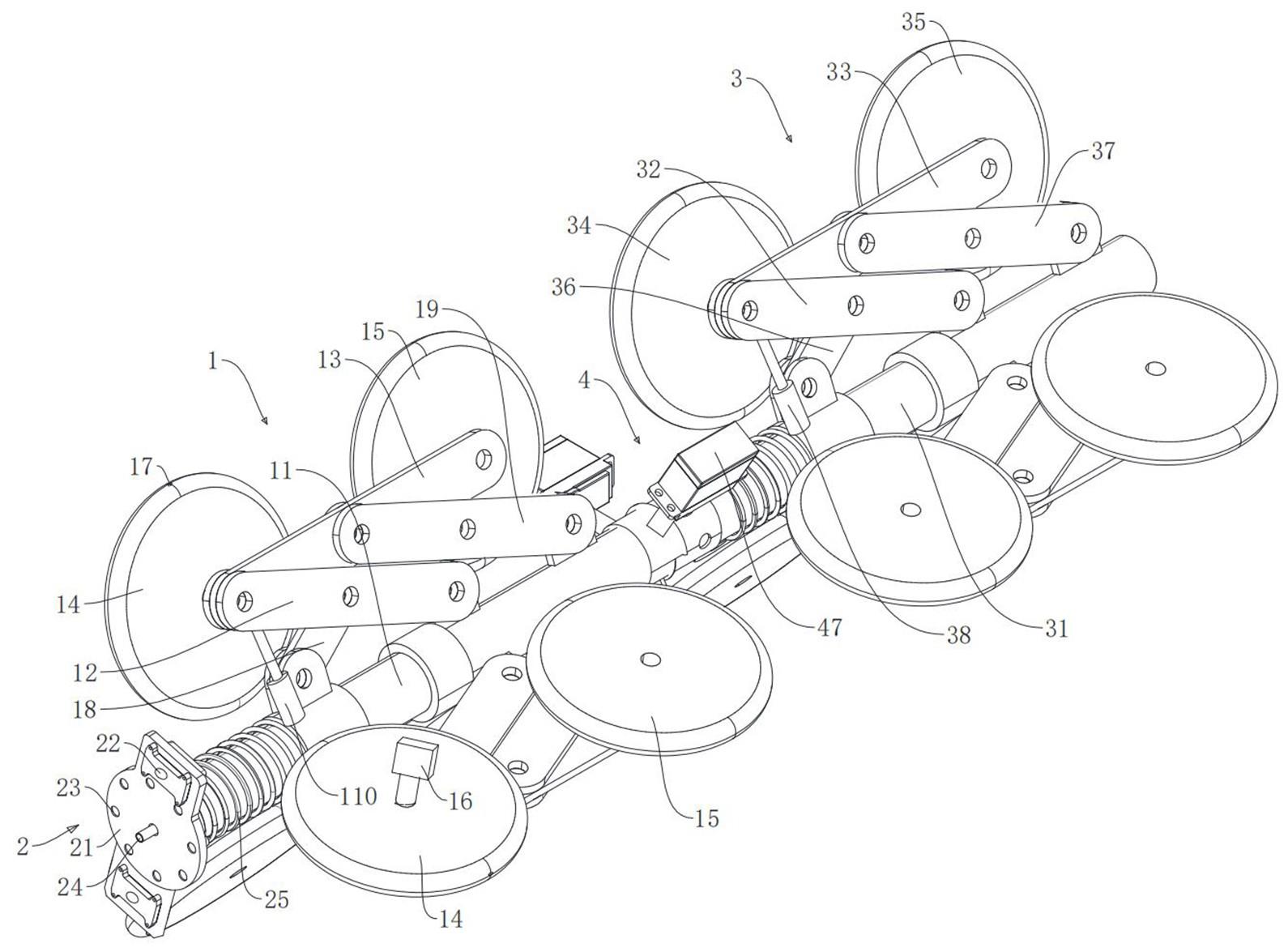

8、其中,牵引机构包括第一安装主体,设置在第一安装主体上的多个牵引组件;

9、环境探测机构包括安装在第一安装主体端部的安装头,设置在安装头上的多个广角摄像机,灯珠以及位移传感器;

10、驱动支撑机构包括第二安装主体,设置在第二安装主体上的多个驱动支撑组件;

11、探伤检测机构包括连接在第一安装主体和第二安装主体之间的连接套,连接套的两端分别与第一安装主体和第二安装主体铰接,连接套上安装有探伤检测组件;

12、探伤检测组件包括套设在连接套上的转动安装环板,转动安装环板的内壁上设有齿圈,连接套的内壁上固定安装有伺服电机,伺服电机连接驱动齿轮,驱动齿轮与齿圈啮合,转动安装环板上设有多个第一推杆电机,第一推杆电机的端部安装探伤传感器,探伤传感器与天然气管道的内壁对应;

13、广角摄像机、位移传感器、牵引组件以及探伤检测组件通过控制系统相互关联;

14、广角摄像机拍摄到天然气管道内部有腐蚀痕迹时,控制系统提取拍摄的实时画面,并通过位移传感器记录此时机器人在天然气管道内的位移坐标值;

15、广角摄像机拍摄到天然气管道内部有裂痕时,控制系统提取拍摄的实时画面,并降低牵引组件的牵引速度,同时通过探伤检测组件对天然气管道的该段区域进行探伤检测,并通过位移传感器记录此时机器人在天然气管道内的位移坐标值;

16、广角摄像机拍摄到天然气管道内部有多处腐蚀痕迹时,控制系统对每个腐蚀痕迹的实时画面以及位移坐标值进行归类并储存;

17、广角摄像机拍摄到天然气管道内部有多处裂痕时,控制系统对每个裂痕的实时画面以及位移坐标值进行归类并储存,其中,探伤检测组件探测到裂痕实际存在的情况下,确定存在裂痕的实时画面以及位移坐标值归为一类,探伤检测组件探测到裂痕不存在的情况下,非确定存在裂痕的实时画面以及位移坐标值归为一类。

18、进一步,牵引组件包括与第一安装主体铰接的第一连接臂,与第一连接臂铰接的第二连接臂,第一连接臂的端部安装驱动轮,第二连接臂的端部连接辅助轮,驱动轮的一侧安装有驱动电机,驱动轮的周面上镶嵌有压力传感器;

19、第一连接臂的中部铰接第一支撑臂,第二连接臂的中部铰接第二支撑臂,第一连接臂、第一支撑臂以及第二支撑臂的端部均通过销轴与第一安装主体铰接,铰接处安装扭簧。

20、进一步,第一安装主体上设有第二推杆电机,第二推杆电机的端部与第一连接臂上远离第一安装主体的一端铰接。

21、进一步,驱动支撑组件包括与第二安装主体铰接的第三连接臂,与第三连接臂铰接的第四连接臂,第三连接臂的端部安装主支撑轮,第四连接臂的端部连接辅支撑轮;

22、第三连接臂的中部铰接第三支撑臂,第四连接臂的中部铰接第四支撑臂,第三连接臂、第三支撑臂以及第四支撑臂的端部均通过销轴与第二安装主体铰接,铰接处安装扭簧。

23、进一步,安装头套设在第一安装主体的端部,第一安装主体的外侧套设有弹簧,弹簧的一端固定,另一端与安装头的端部连接,第一安装主体内设有蓄电池,蓄电池通过线路与安装头上的广角摄像机,灯珠以及位移传感器电连接。

24、进一步,牵引组件和驱动支撑组件的数量为三个,三个牵引组件在第一安装主体的外侧呈三角形排布,三个驱动支撑组件在第二安装主体的外侧也呈三角形排布,牵引组件和驱动支撑组件与天然气管道的内壁抵触。

25、进一步,控制系统包括:

26、第一信号接收模块,用于接收广角摄像机拍摄的天然气管道的内部影像;

27、第二信号接收模块,用于接收位移传感器在天然气管道内的实时位移坐标值;

28、第三信号接收模块,用于接收压力传感器的信号;

29、逻辑处理单元,与第一信号接收模块、第二信号接收模块、第三信号接收模块信号连接;

30、指令输入模块,广角摄像机拍摄到腐蚀痕迹或裂痕画面时,指令输入模块向逻辑处理单元发送实时画面以及实时位移坐标值提取指令;

31、第一提取记录模块,用于对广角摄像机拍摄的腐蚀痕迹或裂痕实时画面进行提取并记录储存;

32、第二提取记录模块,广角摄像机拍摄到腐蚀痕迹或裂痕时,用于对位移传感器的实时位移坐标值进行提取并记录储存;

33、第一分类记录模块,广角摄像机拍摄到腐蚀痕迹时,第一分类记录模块对第一提取记录模块提取的腐蚀痕迹实时画面进行记录,同时对第二提取记录模块提取的位移传感器的实时位移坐标值进行记录;

34、第二分类记录模块,广角摄像机拍摄到裂痕时,探伤检测组件探测到裂痕确定存在的情况下,第二分类记录模块对第一提取记录模块提取的裂痕实时画面进行记录,同时对第二提取记录模块提取的位移传感器的实时位移坐标值进行记录;

35、第三分类记录模块,广角摄像机拍摄到裂痕时,探伤检测组件探测到裂痕非确定存在的情况下,第三分类记录模块对第一提取记录模块提取的裂痕实时画面进行记录,同时对第二提取记录模块提取的位移传感器的实时位移坐标值进行记录;

36、第一执行模块,用于控制驱动电机的转速,广角摄像机拍摄到腐蚀痕迹或裂痕且指令输入模块产生信号动作时,控制驱动电机到怠速状态;

37、第二执行模块,第三信号接收模块接收到压力传感器的压力信号归零时,第二执行模块控制第二推杆电机推出,直到压力传感器感应到了压力为止;

38、第三执行模块,广角摄像机拍摄到腐蚀痕迹或裂痕且指令输入模块产生信号动作时,控制第一推杆电机推出,第一推杆电机控制探伤传感器靠近天然气管道的内壁;

39、第四执行模块,广角摄像机拍摄到腐蚀痕迹或裂痕且指令输入模块产生信号动作时,控制伺服电机启动。

40、进一步,逻辑处理单元连接网络信号接收模块,控制系统通过网络信号接收模块与外界的手持终端设备进行信号交互。

41、进一步,指令输入模块设置在手持终端设备上,手持终端设备带有显示屏,显示屏用于显示广角摄像机拍摄的天然气管道的内部影像,同时通过触屏的方式控制指令输入模块的信号输出。

42、进一步,手持终端设备为手机或电脑。

43、进一步,探伤传感器为电涡流传感器。

44、本发明的有益效果为:1.该机器人带有探伤检测组件,广角摄像机、位移传感器、牵引组件以及探伤检测组件通过控制系统相互关联,机器人在管道内行驶的过程中,广角摄像机拍摄到管道的内部出现裂痕时,控制系统可以控制牵引组件处于怠速状态,机器人经过该段区域时,控制系统控制探伤检测组件的第一推杆电机推出,第一推杆电机控制探伤传感器靠近天然气管道的内壁,同时,伺服电机启动并带动探伤传感器所在的转动安装环板转动,转动安装环板上安装的多个探伤传感器周向转动,在机器人低速前行时,探伤传感器对管道内壁的周面进行全方位精准探测,对广角摄像机拍摄的“裂痕”进行验证,避免出现“裂痕”判断错误的问题,降低了维护误差成本;

45、2.广角摄像机拍摄到天然气管道内部有裂痕时,控制系统提取拍摄的实时画面,并降低牵引组件的牵引速度,同时通过探伤检测组件对天然气管道的该段区域进行探伤检测,并通过位移传感器记录此时机器人在天然气管道内的位移坐标值;

46、广角摄像机拍摄到天然气管道内部有多处腐蚀痕迹时,控制系统对每个腐蚀痕迹的实时画面以及位移坐标值进行归类并储存;

47、广角摄像机拍摄到天然气管道内部有多处裂痕时,控制系统对每个裂痕的实时画面以及位移坐标值进行归类并储存,其中,探伤检测组件探测到裂痕实际存在的情况下,确定存在裂痕的实时画面以及位移坐标值归为一类,探伤检测组件探测到裂痕不存在的情况下,非确定存在裂痕的实时画面以及位移坐标值归为一类;

48、机器人在管道内部检测时,广角摄像机拍摄到的腐蚀痕迹的实时画面、位移坐标值可以被控制系统归类并记录,广角摄像机拍摄到的确定存在裂痕的实时画面以及位移坐标值可以被控制系统归类并记录,广角摄像机拍摄到的非确定存在裂痕的实时画面以及位移坐标值可以被控制系统归类并记录,机器人在管道内部行走并走完全程后,管道内部的每一个故障点的实时画面和位移坐标值都可以直接反馈给技术人员,技术人员对拍摄的故障点的实时画面进行分析,对无须维护的故障点进行排除,对需要维护的故障点进行逐个定点维护,提高了维护效率和故障点寻找的精准度;

49、3.牵引组件包括与第一安装主体铰接的第一连接臂,与第一连接臂铰接的第二连接臂,第一连接臂的端部安装驱动轮,第二连接臂的端部连接辅助轮,驱动轮的一侧安装有驱动电机,驱动轮的周面上镶嵌有压力传感器;第一连接臂的中部铰接第一支撑臂,第二连接臂的中部铰接第二支撑臂,第一连接臂、第一支撑臂以及第二支撑臂的端部均通过销轴与第一安装主体铰接,铰接处安装扭簧;

50、正常情况下,在扭簧的扭力作用下,驱动轮和辅助轮可以径向扩张并贴合在管道的内壁上,本技术的改进在于,驱动轮的周面上镶嵌有压力传感器,第一安装主体上设有第二推杆电机,第二推杆电机的端部与第一连接臂上远离第一安装主体的一端铰接,在驱动轮和辅助轮的连接臂因为污垢导致无法弹性移动时,驱动轮表面的压力传感器无法接触到管道的内壁,此时,压力传感器的压力信号归零,第三信号接收模块接收到压力传感器的压力信号归零时,控制系统的第二执行模块控制第二推杆电机推出,直到压力传感器感应到了压力为止,这样就可以保证驱动轮不管在正常弹性和非正常弹性的工况下,都能稳定贴合在管道的内壁上,在管道的内径发生变化时,驱动轮也可以在第二推杆电机的作用力下贴合到管道的内壁上,保证机器人在管道内稳定行驶。

- 还没有人留言评论。精彩留言会获得点赞!