凸轮与矢量齿轮外啮合和一种凸轮与矢量齿轮外啮合的传动机构的制作方法

本发明涉及一种新的传动啮合方式和一种新的传动机构,适用于减速器,尤其是适用于机器人减速器前级减速。

背景技术:

1、机器人需要减速器作为关节才能完成各种动作,作为机器人关节使用的减速器需具备减速比大、载荷大、传动精度高、精度保持性好、传动效率高、背隙小、寿命长、体积小、重量轻等性能。

2、目前机器人用的减速器主要是行星齿轮减速器、rv减速器和谐波减速器三种。其中行星齿轮减速器是齿轮传动减速原理,具有传动精度高、传动效率高、承载能力强、运行速度快等优点,但其单级传动比小,多级减速重量重、体积大,背隙较大,回程定位精度较差,同时高精度的行星齿轮减速器成本高。rv减速器是少齿差摆线针轮传动减速原理和齿轮传动减速原理,具有传动精度高、效率高、载荷大、体积小、重量轻等优点,在机器人行业应用最广,但rv减速器摆线修形非常困难,加工精度非常高,加工设备贵,rv减速器滚针运动是无轴滑动,滑动摩擦,摩擦系数较大,rv减速器无论是齿轮传动还是少齿差摆线针轮传动都有背隙,其回程定位精度较差,同时因为滑动摩擦适合低速重载,因此rv减速器的输出转速不能太高,使用寿命也较低。

技术实现思路

1、凸轮与矢量齿轮外啮合,所述矢量齿轮轮廓曲线上的a1点绕o1点逆时针(或顺时针)转动α角,所述凸轮轮廓曲线上的a2点绕o2点逆时针(或顺时针)转动θ角,所述a1点和所述a2点在c点啮合,啮合时所述a1点的矢量半径r1与两中心点(所述o1点和所述o2点)连线的夹角为γ1角,啮合时所述a2点的矢量半径r2与两中心点(所述o1点和所述o2点)连线的夹角为γ2角,o1点和o2点的距离为a,如果所述α角除以所述θ角恒等于z,且r1×cos(γ1)+r2×cos(γ2)=a,则所述凸轮与所述矢量齿轮外啮合,所述矢量齿轮的齿数等于z。

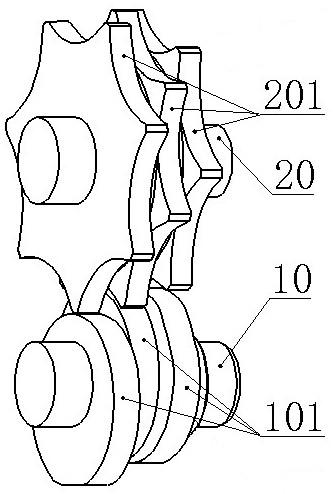

2、一种凸轮与矢量齿轮外啮合的传动机构,包括输入轴10、凸轮101、矢量齿轮201、输出轴20。

3、3个以上(包含3个)错开一定角度的凸轮10与输入轴10固联,3个以上(包含3个)错开一定角度的矢量齿轮201和输出轴20固联。

4、凸轮101轮廓曲线和矢量齿轮201轮廓曲线都是矢量曲线。输入轴10转动任一角度至少有1个凸轮101和1个矢量齿轮201外啮合且能传递扭矩,同时在与输入轴10转动方向相反的方向上至少有1个凸轮101和1个矢量齿轮201外啮合,当输入轴10反方向转动时能传递扭矩,正反方向都能连续传动,零背隙。

5、凸轮101和矢量齿轮201的个数相等,凸轮101只与同层的矢量齿轮201外啮合。输入轴10转动1圈,凸轮101转动1圈,凸轮101与矢量齿轮201外啮合,矢量齿轮201转动1个齿,输出轴20也转动1个齿的角度,减速比等于矢量齿轮201的齿数。

6、输入轴10的齿数相当于1,传动比等于矢量齿轮201的齿数,传动比大。

7、矢量齿轮201齿顶宽远大于齿根宽,矢量齿轮201齿的强度高,凸轮101和输入轴10的强度高,载荷大,承载能力强。

8、凸轮101尺寸小,占用空间少,因此体积小、重量轻,同时可以多轴布置,进一步提高承载能力。

9、凸轮101和矢量齿轮201的轮廓曲线都是根据公式生成的矢量曲线,不修形,理论传动误差为零,传动精度高。

10、背隙为零,回程定位精度高,振动小,传动平稳,噪音小。

11、传动构件都是定轴转动,滚动摩擦,摩擦系数小,发热少,摩擦损失小,传动比大,零背隙,因此传动效率高。

12、滚动摩擦,摩擦系数小,凸轮和矢量齿轮齿的强度都高,可以高速重载运行。

13、凸轮与矢量齿轮啮合,啮合点凸轮的矢量半径和矢量齿轮的矢量半径相差非常大,传动比也大,各种误差对传动精度的影响较小。滚动摩擦,摩擦系数小,传动构件磨损较少。零背隙,回程冲击小,构件因冲击产生的损伤小。因此精度保持性好,寿命长。

技术特征:

1.凸轮与矢量齿轮外啮合,其特征在于,所述矢量齿轮轮廓曲线上的a1点绕o1点逆时针(或顺时针)转动α角,所述凸轮轮廓曲线上的a2点绕o2点逆时针(或顺时针)转动θ角,所述a1点和所述a2点在c点啮合,啮合时所述a1点的矢量半径r1与两中心点(所述o1点和所述o2点)连线的夹角为γ1角,啮合时所述a2点的矢量半径r2与两中心点(所述o1点和所述o2点)连线的夹角为γ2角,o1点和o2点的距离为a,如果所述α角除以所述θ角恒等于z,且r1×cos(γ1)+r2×cos(γ2)=a,则所述凸轮与所述矢量齿轮外啮合,所述矢量齿轮的齿数等于z。

2.一种凸轮与矢量齿轮外啮合传动机构,其特征在于, (1)包括输入轴、凸轮、矢量齿轮、输出轴;(2)所述凸轮与所述矢量齿轮外啮合;(3) 3个以上(包含3个)错开一定角度的所述凸轮与所述输入轴固联,3个以上(包含3个)错开一定角度的所述矢量齿轮和所述输出轴固联;(4)所述凸轮轮廓曲线和所述矢量齿轮轮廓曲线都是矢量曲线;(5)所述输入轴转动任一角度至少有1个所述凸轮和1个所述矢量齿轮外啮合且能传递扭矩,同时在与所述输入轴转动方向相反的方向上至少有1个所述凸轮和1个所述矢量齿轮外啮合,当所述输入轴反方向转动时能传递扭矩,正反方向都能连续传动,零背隙;(6)所述凸轮和所述矢量齿轮的个数相等,所述凸轮只与同层的所述矢量齿轮外啮合,所述输入轴转动1圈,所述凸轮转动1圈,所述输出轴上的所述矢量齿轮转动1个齿,传动比等于所述矢量齿轮的齿数。

技术总结

本发明创造性提出了凸轮与矢量齿轮外啮合传动原理,并提供一种凸轮与矢量齿轮外啮合的传动机构,凸轮和矢量齿轮的轮廓曲线都是矢量曲线,改进了传统齿轮外啮合传动传动比小、占用空间大、有背隙等缺点,减速比等于矢量齿轮的齿数,减速比大,占用空间小,零背隙,滚动摩擦,体积小,传动精度高,传动效率高,精度保持性好,回程精度高,传动平稳,可以很好的满足机器人减速器的功能需求。

技术研发人员:周红

受保护的技术使用者:重庆天作传动科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!