一种双层合金复合的棒线材和生产工艺的制作方法

本发明涉及金属材料加工,具体为一种双层合金复合的棒线材和生产工艺。

背景技术:

1、随着石油、天然气、化工等行业的发展,对于耐腐蚀材料的需求量越来越大,对材料性能提出了更高的要求,镍基合金材料在耐腐蚀领域得到了广泛的应用,但该类材料的价格较高,强度较低,为了降低材料的费用,优化性能,双层合金复合材料应运而生。

2、单一材质棒线材的生产工艺报道较多,包括有色金属、碳钢、不锈钢、镍基合金、粉末合金等,但是不同材质复合棒线材的生产工艺还没有报道,挤压工艺是在三向压缩应力作用下成形,适合难变形金属的生产,发明人尝试的现有复合棒线材制造技术为:单纯的机械装配复合坯料+挤压成形,存在问题是挤压突破力大,容易闷车,棒料挤压时头部变形量小,保留了部分坯料组织,尾部挤压不完全,异种金属变形抗力差别大,内层金属流动快,结合不牢固、分层、开裂缺陷多。

3、影响双层合金复合棒线材热挤压工艺主要涉及坯料的包套技术,挤压模具设计和挤压参数选择,因此充分提高双层合金复合的热塑性,研究包套技术和挤压模具设计技术,提高金属利用率低,成为亟需解决的技术问题。

4、所以我们提出了一种双层合金复合的棒线材和生产工艺,以便于解决上述中提出的问题。

技术实现思路

1、本发明的目的在于提供一种双层合金复合的棒线材和生产工艺,以解决现有技术中挤压力过大而闷车、容易产生裂纹的问题,利于不同材质的结合,减少分层缺陷,使高温合金材质全部挤出成才,提高金属利用率,节约贵重金属,降低材料成本的问题。

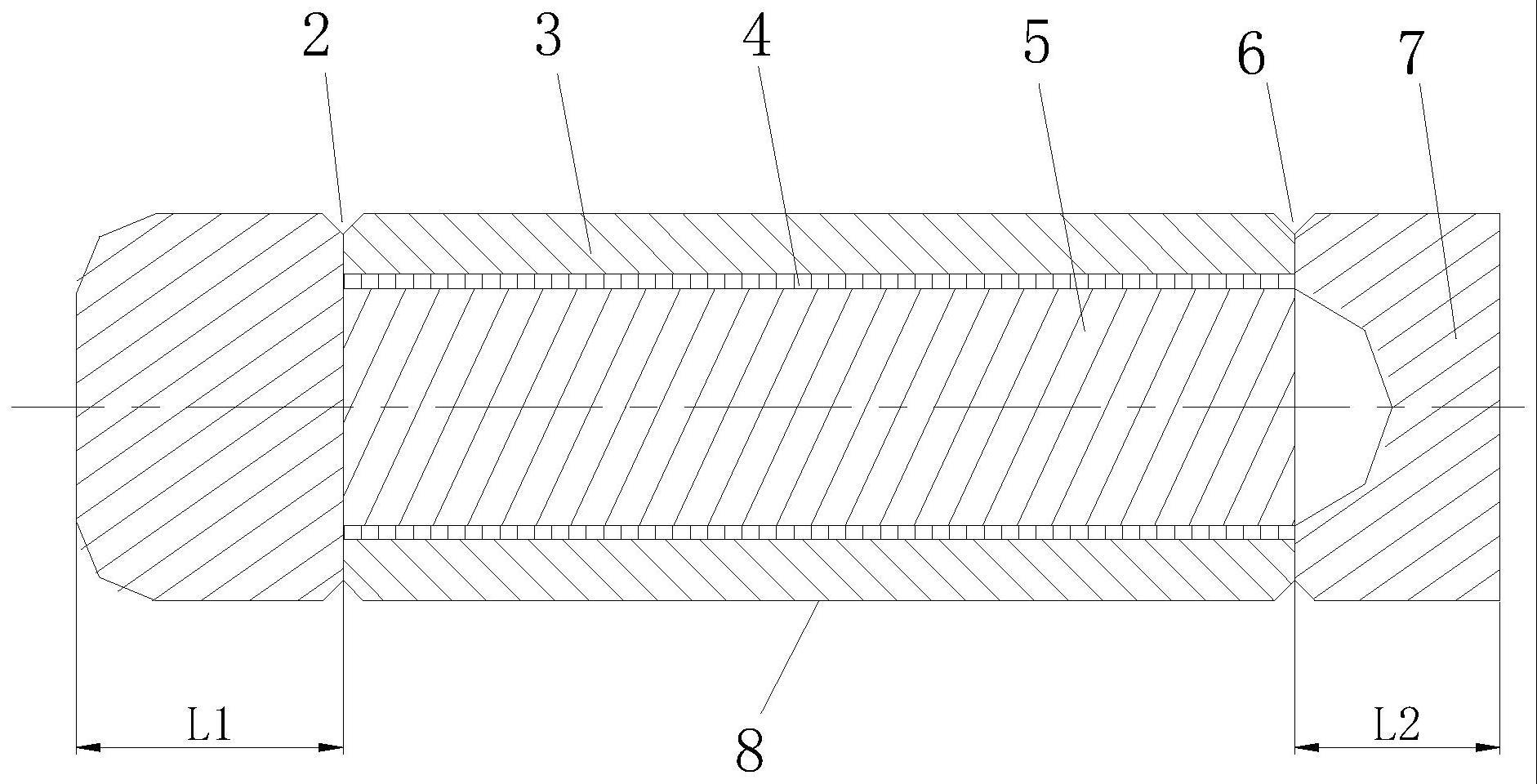

2、为实现上述目的,本发明提供如下技术方案:一种双层合金复合的棒线材和生产工艺,包括头垫、头部坡口、外层管材、堆焊层和内层棒料,所述头垫设置在双层合金组合坯料的头部,且头垫通过焊接方式与外层管材连接,并且外层管材和头垫之间开设有头部坡口,所述外层管材通过焊接方式与尾垫连接,且外层管材与尾垫之间开设有尾部坡口,所述外层管材内侧连接有堆焊层,且堆焊层内侧连接有内层棒料。

3、优选的,所述双层合金组合坯料外部外层管材材质为镍基合金,且双层合金组合坯料内部外层管材材质为低碳钢。

4、优选的,所述双层合金组合坯料外部外层管材材质的厚度20mm~60mm。

5、优选的,所述平锥挤压模和模支撑设置于模座内部,且平锥挤压模外侧固定安装有玻璃垫,所述模支撑后面设置模垫,且模支撑、模垫共同对平锥挤压模起到固定和支撑作用,并且模座和模垫通过底部卡槽固定,所述挤压筒前端结构形状与模座结构形状对应设计,挤压筒内侧贯穿有实心挤压垫,且实心挤压垫首端设置有双层合金组合坯料,且实心挤压垫尾端固定安装有实心挤压垫。

6、优选的,所述挤压筒内圆在长度方向有0.3mm~1mm的锥度;且模支撑的孔腔比挤压模孔腔大15mm~30mm。

7、优选的,所述实心挤压杆对挤压筒中心线偏离不得大于0.5mm,实心挤压垫外圆与挤压筒内孔间隙为1.0mm~2.0mm。

8、优选的,所述实心挤压垫长度180mm~200mm。

9、优选的,所述一种双层合金复合棒线材的材质为n08825/20mnv,外层管材材质为n08825,内层棒料材质为20mnv,成品规格为外径φ25mm,其中n08825合金层名义厚度2.5mm,合格范围1.0mm~3.5mm,20mnv碳钢层名义直径20mm。生产步骤如下:

10、实施例1:

11、①理论计算:根据棒线材成品尺寸,反推计算出坯料到成品变形量分配过程;双层合金坯料φ368mm(外层厚度37mm+碳钢层直径294mm)→挤压棒φ150mm(外径)(外层厚度15mm+碳钢层直径120mm)→连轧φ25mm(外径)(外层厚度2.5mm+碳钢层直径20mm);

12、②下料:将外层管材和内层棒料按800mm~900mm等长度下料,加工表面和两端焊接坡口;

13、③堆焊:外层管材和内层棒料结合面上分别堆焊上厚度3mm~5mm的镍金属;

14、④堆焊层表面车削加工:车削加工后的堆焊层厚度0.4mm~1.0mm,外层材质管材和内层材质棒料结合面在长度方向有0.6mm~1mm的锥度,两者尺寸匹配加工;

15、⑤装配:将堆焊层车削加工后的外层管材和内层棒料在真空室内装配到一起,过盈配合量0.12mm,两端封焊,成为双层合金坯料;

16、⑥头尾垫焊接:将双层合金坯料结合面的小直径一端作为头部,大直径一端作为尾部。将双层合金坯料的头部焊接头垫,尾部焊接尾垫,成为双层合金组合坯料,其中头垫长度l1为120mm~150mm,尾垫长度l2为150mm~180mm,头垫材质和尾垫材质是低碳钢。

17、⑵挤压坯加工:将双层合金组合坯料头垫外圆处加工出r40mm圆角,表面修磨和抛光,去除磕碰、车刀纹等缺陷,表面粗糙度ra≤3.2μm;

18、⑶热挤压:坯料加热润滑后,用6300t卧式挤压机挤压出双层合金棒料。挤压步骤包括:①挤压筒和平锥形挤压模预热到温度300℃~400℃;②组合坯料涂防氧化涂料后,在电阻炉中加热到1160℃~1180℃;③组合坯料表面高压水除氧化皮,然后均匀涂抹玻璃粉润滑剂;④平锥形挤压模入口处放置玻璃垫,挤压筒内径比组合坯料外径大12mm,将组合坯料传送到挤压筒内,使头部朝前,挤压时挤压杆前进速度35mm/s~150mm/s;

19、⑷矫直;双层合金棒挤压后空冷到100℃~400℃进行矫直;

20、⑸平头:切除两端的头垫金属、尾垫金属和尺寸不规则区域;

21、⑹修磨:用砂轮机外磨去除表面玻璃粉、氧化皮、凹坑、折叠等缺陷;

22、⑺连轧:将加热到高温的双层合金棒料采用多机架连轧机轧制变形,轧制到目标尺寸,每一个机架轧制比1.01~2.0,轧后空冷;

23、⑻固溶处理:采用电磁感应加热方式将连轧后的棒线材快速加热到固溶温度980℃~1010℃,然后雾气冷却;

24、⑼酸洗:在混酸中洗去除氧化皮和油污,混酸的浓度配比是氢氟酸:硝酸:水=5%:20%:75%,混酸的温度30℃~50℃;

25、⑽精整处理:探伤-检验-喷标-打捆。

26、对生产出的n08825/20mnv双层合金复合棒线进行探伤,没有发现分层缺陷,取样检验数据见图6。

27、实施例2

28、一种双层合金复合棒材的材质为n06625/15crmo,外层材质为n06625,内层材质为15crmo,成品规格为外径φ35mm,其中n06625合金层名义厚度2.5mm,合格范围1.0mm~3.5mm,15crmo碳钢层名义直径30mm。生产步骤如下:

29、⑴双层合金组合坯料制备:

30、①理论计算:根据棒线材成品尺寸,反推计算出坯料到成品变形量分配过程;双层合金坯料φ368mm(外层厚度31mm+碳钢层直径306mm)→挤压棒φ160mm(外径)(外层厚度13.5mm+碳钢层直径123mm)→连轧φ35mm(外径)(外层厚度2.5mm+碳钢层直径30mm);

31、②下料:将外层管材和内层棒料按900mm~1000mm等长度下料,加工表面和两端焊接坡口;

32、③堆焊:外层管材和内层棒料结合面上分别堆焊上厚度3mm~5mm的镍金属;

33、④堆焊层表面车削加工:车削加工后的堆焊层厚度0.5mm~0.8mm,外层材质管材和内层材质棒料结合面在长度方向有0.6mm~1mm的锥度,两者尺寸匹配加工;

34、⑤装配:将堆焊层车削加工后的外层管材和内层棒料在真空室内装配到一起,过盈配合量0.10mm,两端封焊,成为双层合金坯料;

35、⑥头尾垫焊接:将双层合金坯料结合面的小直径一端作为头部,大直径一端作为尾部。将双层合金坯料的头部焊接头垫,尾部焊接尾垫,成为双层合金组合坯料,其中头垫长度l1为150mm,尾垫长度l2为200mm,头垫材质和尾垫材质是低碳钢。

36、⑵挤压坯加工:将双层合金组合坯料头垫外圆处加工出r30mm圆角,表面修磨和抛光,去除磕碰、车刀纹等缺陷,表面粗糙度ra≤3.2μm;

37、⑶热挤压:坯料加热润滑后,用6300t卧式挤压机挤压出双层合金棒料。挤压步骤包括:①挤压筒和平锥形挤压模预热到温度400℃~500℃;②组合坯料涂防氧化涂料后,在电阻炉中加热到1170℃~1190℃;③组合坯料表面高压水除氧化皮,然后均匀涂抹玻璃粉润滑剂;④平锥形挤压模入口处放置玻璃垫,挤压筒内径比组合坯料外径大13mm,将组合坯料传送到挤压筒内,使头部朝前,挤压时挤压杆前进速度35mm/s~150mm/s;

38、⑷矫直;双层合金棒挤压后空冷到100℃~500℃进行矫直;

39、⑸平头:切除两端的头垫金属、尾垫金属和尺寸不规则区域;

40、⑹修磨:用砂轮机外磨去除表面玻璃粉、氧化皮、凹坑、折叠等缺陷;

41、⑺连轧:将加热到高温的双层合金棒料采用多机架连轧机轧制变形,轧制到目标尺寸,每一个机架轧制比1.01~2.0,轧后空冷;

42、⑻固溶处理:采用电磁感应加热方式将连轧后的棒线材快速加热到固溶温度1000℃~1060℃,然后雾气冷却;

43、⑼酸洗:在混酸中洗去除氧化皮和油污,混酸的浓度配比是氢氟酸:硝酸:水=5%:20%:75%,混酸的温度30℃~50℃;

44、⑽精整处理:探伤-检验-喷标-打捆。

45、对生产出的n06625/15crmo双层合金复合棒线进行探伤,没有发现分层缺陷,取样检验数据见图7。

46、与现有技术相比,本发明的有益效果是:该双层合金复合的棒线材和生产工艺:

47、双层合金复合的棒线材和生产工艺,外层材质为镍基合金,内层材质为低碳钢,采用堆焊方式事先在结合面处堆焊过渡层镍金属,复合坯料执行锥度过盈配合,且在真空环境下装配;双层合金坯料结合面的小直径一端作为挤压的头部,利用了挤压时心部金属流动速度快的特点,使得内外两层合金挤压后贴的更紧,结合面处堆焊的过渡层有利于实现挤压过程中内外层合金的结合,减少挤压分层的缺陷;内层合金为低碳钢,具有高的强度,外层合金为镍基合金,具有良好的耐腐蚀性能,节约了贵重金属,降低了材料成本;头垫的存在降低了挤压力,利于成形时金属均匀流动,减少了加工缺陷;尾垫充当了棒料压余的作用,使双层合金坯料全部挤出成形,提高材料利用率,再经过连轧生产出要求尺寸的棒线材;本发明生产的双层合金复合的棒线材,外层合金起到耐腐蚀作用,内层合金具有高强度作用,综合性能优于单合金的性能。

- 还没有人留言评论。精彩留言会获得点赞!