新型制动器的制作方法

本发明属于机械制动,具体涉及一种新型制动器。

背景技术:

1、制动器主要依靠定子、线圈、衔铁、摩擦盘、弹性件等结构配合,起到制动的作用,其中,线圈在通电的情况下,线圈外周会产生磁场,定子和衔铁之间的间隙产生相互吸引的磁力。在制动器的组成结构中,定子、衔铁和摩擦盘一般呈堆叠式设置,定子、衔铁和摩擦盘等均具有预设尺寸的轴向中孔,通常,摩擦盘的轴向中孔通过轴套与制动轴配合,制动器的中孔受轴套和制动轴的尺寸限制,当不需要制动时,摩擦盘与制动轴共同旋转,当需要制动时,摩擦盘限制制动轴的旋转。因此,在设计制动器的尺寸时,需要根据制动轴和轴套的尺寸进行设计。

2、传统的制动器在应用于一些整体结构尺寸较大的设备时,例如,以轮毂电机为例,为了使摩擦盘与轮毂电机的转子实现制动的配合关系,通常有如下两种结构方式,一种结构方式是将制动器的尺寸设计为较大尺寸,通过摩擦盘的大尺寸中孔依次套入轴套和制动轴,从而使摩擦盘与轮毂电机的转子实现制动关系,然而这会导致整体体积较大且重量也较大;另一种结构方式是保持制动器的原有尺寸,通过配套相应的传动结构使摩擦盘与轮毂电机的转子实现制动关系,但也会导致整体体积较大且结构更加复杂。

3、因此,传统的制动器的应用场景受限,容易导致整体体积较大。

技术实现思路

1、本发明的目的在于提供一种新型制动器,旨在解决传统的制动器的应用场景受限,容易导致整体体积较大的技术问题。

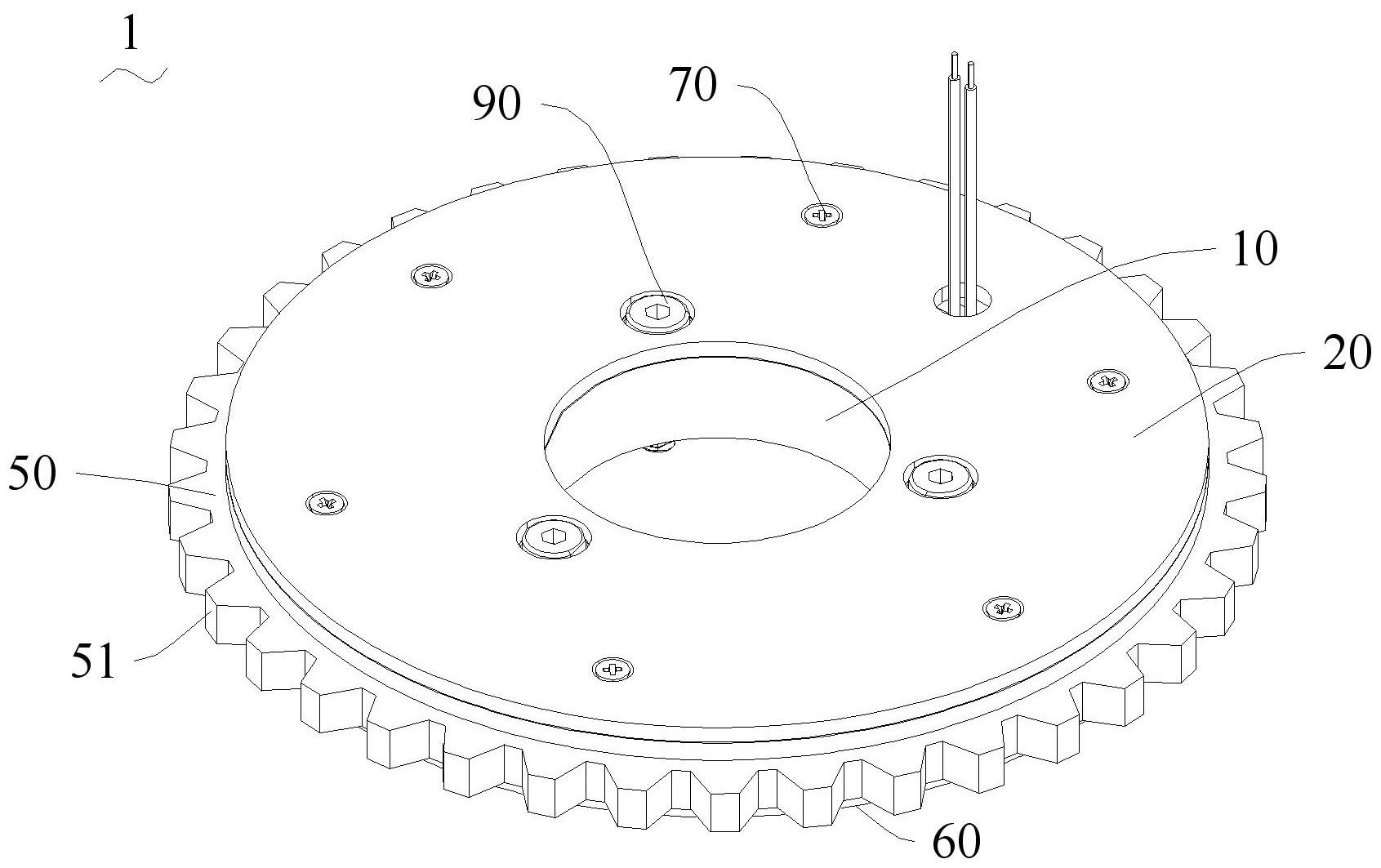

2、为实现上述目的,本发明采用的技术方案是:本发明提供一种新型制动器,包括:定子,在轴向上具有第一端面和第二端面,所述第一端面开设有第一凹槽和第二凹槽,所述定子的外周具有限位台阶,所述限位台阶使所述定子的外周形成朝向所述第二端面的限位空间;衔铁,与所述第一端面相邻设置;主线圈,设于所述第一凹槽内;弹性件,设于所述第二凹槽内;n个摩擦盘,均为环状结构,均套设于所述定子的外周,且均位于所述限位空间内;n个活动板,均为环状结构,均套设于所述定子的外周,且均位于所述限位空间内,其中,所述n个活动板与所述n个摩擦盘交替设置,第n个活动板与第n个摩擦盘相邻设置,所述第n个摩擦盘抵接于所述限位台阶,n为大于等于1的整数;以及装配件,与所述衔铁、第一个活动板固定连接,所述第一个活动板为距离所述限位台阶最远的一个活动板;

3、其中,所述主线圈在通电的情况下产生磁场,使所述衔铁克服所述弹性件的弹力朝靠近所述定子的方向移动,且所述衔铁带动所述第一个活动板向远离所述n个摩擦盘的方向移动,释放所述n个摩擦盘;所述n个摩擦盘的外周尺寸均大于所述n个活动板的外周尺寸,且所述n个摩擦盘的外周均具有配合部,所述配合部被配置为与目标设备的制动部适配。

4、在一些可能的实现方式中,所述配合部包括沿径向延伸的一个配合凸起;或者,所述配合部包括沿径向延伸的多个配合凸起,相邻两个所述配合凸起之间形成配合凹槽;或者,所述配合部为若干个配合凹槽或若干个配合孔;当n大于1时,n个所述配合部的形状均不同、均相同或不完全相同。

5、在一些可能的实现方式中,所述n个活动板中的一个或多个活动板的内周具有定位凸起,所述定子的外周具有与所述定位凸起适配的定位凹槽,所述装配件滑动地穿设在所述定子中。

6、在一些可能的实现方式中,n大于1,所述n个活动板均具有定位凸起,所述第一个活动板的定位凸起与其余活动板的定位凸起在所述定子的周向上错位设置,所述装配件与所述其余活动板的定位凸起之间具有预设间距。

7、在一些可能的实现方式中,定义与所述第一个活动板的定位凸起对应的定位凹槽为第一定位凹槽,定义与所述其余活动板的定位凸起对应的定位凹槽为第二定位凹槽,所述第一定位凹槽和所述第二定位凹槽均自所述第二端面向所述第一端面延伸,且所述第一定位凹槽的轴向深度小于所述第二定位凹槽的轴向深度。

8、在一些可能的实现方式中,n大于1,所述n个活动板均具有定位凸起,所述第一个活动板的定位凸起与其余活动板的定位凸起在所述定子的周向上对齐设置,所述其余活动板的定位凸起在所述轴向上的投影位于所述第一个活动板的定位凸起在所述轴向上的投影内部,所述装配件与所述其余活动板的定位凸起之间具有预设间距。

9、在一些可能的实现方式中,所述定位凸起的表面包括第一弧面,所述定位凹槽的表面包括与所述第一弧面适配的第二弧面。

10、在一些可能的实现方式中,所述第一端面还开设有第三凹槽,所述第三凹槽设于所述第一凹槽的内侧或外侧,所述新型制动器还包括设于所述第三凹槽内的副线圈。

11、在一些可能的实现方式中,所述新型制动器还包括安装件,所述安装件和所述装配件彼此独立,所述安装件与所述定子适配,选择性地从所述第一端面或所述第二端面伸出所述安装件的锁定端。

12、在一些可能的实现方式中,所述新型制动器还包括防护结构,所述防护结构与所述目标设备围合形成密封空间,所述衔铁、所述n个摩擦盘和所述n个活动板位于所述密封空间内,且所述防护结构至少部分地罩设于所述目标设备的制动部。

13、在一些可能的实现方式中,所述新型制动器还包括手动释放组件,所述手动释放组件为旋转件,所述旋转件与所述定子、所述衔铁适配,以控制所述定子与所述衔铁之间的间距,实现所述摩擦盘的释放。

14、在一些可能的实现方式中,所述新型制动器还包括手动释放组件,所述手动释放组件包括释放手柄、释放连接件和释放弹性件,所述释放连接件滑动穿设于所述释放手柄,且所述释放连接件锁定在所述定子中或所述目标设备中,所述释放弹性件套设于所述释放连接件,且所述释放弹性件位于所述释放手柄与所述定子之间,所述释放手柄在挤压或远离所述衔铁时,以控制所述定子与所述衔铁之间的间距。

15、在一些可能的实现方式中,所述新型制动器还包括手动释放组件,所述手动释放组件包括释放手柄、释放连接件、作用块、释放弹性件,所述手动释放组件位于衔铁端,所述衔铁开设有限位槽,所述释放手柄开设有释放连接孔,所述释放连接件滑动穿设于所述释放连接孔且固定于所述定子中,所述释放弹性件套设于所述释放连接件且位于所述释放手柄与所述定子之间,所述作用块设于所述释放手柄且在所述释放手柄旋转时从所述限位槽中滑出或滑入,以控制所述定子与所述衔铁之间的间距;或者,

16、所述手动释放组件位于定子端,所述定子开设有限位槽,所述释放手柄开设有释放连接孔,所述释放连接件滑动穿设于所述释放连接孔且固定于所述衔铁或所述第一个活动板中,所述释放弹性件套设于所述释放连接件且位于所述释放手柄与所述释放连接件的头部之间,所述作用块设于所述释放手柄且在所述释放手柄旋转时从所述限位槽中滑出或滑入,以控制所述定子与所述衔铁之间的间距。

17、在一些可能的实现方式中,所述新型制动器还包括手动释放组件,所述手动释放组件包括释放手柄、主动螺钉和从动螺钉,所述释放手柄在靠近或远离所述定子时,所述从动螺钉选择性地与所述衔铁或所述第一个活动板适配,以控制所述定子与所述衔铁之间的间距。

18、在一些可能的实现方式中,所述新型制动器还包括手动释放组件,所述手动释放组件为楔形块,所述楔形块可作用于所述衔铁与所述目标设备之间,通过挤压所述衔铁,以控制所述定子与所述衔铁之间的间距。

19、本发明提供的新型制动器至少具有以下技术效果:与传统技术相比,本发明提供的新型制动器,n个摩擦盘、n个活动板均套设于定子的外周,新型制动器的厚度只取决于定子的厚度和衔铁的厚度,极大地减小了新型制动器的总厚度,摩擦盘不再通过中孔与轴套和制动轴适配,而是通过设置在外周的配合部与目标设备的制动部直接配合,使得新型制动器可以应用于更广泛的应用场景,可以更自由地设计定子、衔铁的尺寸,可以通过缩小定子的内外径以进一步地减小新型制动器的整体体积,当定子的中孔尺寸更小时,主线圈的内径可以更小,进而可以减小主线圈的外径,减小定子的内外径,在线圈厚度、线圈电阻和线圈电流不变的情况下,可以得到更多匝数的主线圈,可以增大相同功率下的安匝数,增大磁力,增大制动力矩,同时,相比于传统技术中制动器的摩擦盘位于定子内部或与定子堆叠设置,摩擦盘的摩擦区域内外径均小于定子的外径,本发明提供的新型制动器的摩擦盘套设于定子的外周,可以在不增加新型制动器厚度的情况下,增大摩擦盘的摩擦区域内外径,进而增大制动力矩,增大摩擦盘的内径,还可以使得摩擦盘的质量更小,减少对目标设备的总惯量影响,提高目标设备的启停灵敏度,在不增加新型制动器厚度的同时保证制动效果,活动板比摩擦盘的精度低,生产成本更低,摩擦盘与活动板摩擦而不与衔铁摩擦,因此长期使用只需要更换活动板即可,更换所耗费的成本较低,并且,在摩擦盘和活动板所接触的摩擦区域产生的灰尘不易落入新型制动器内部,避免了因灰尘导致的内部部件的故障,配合部的径向尺寸大于摩擦区域的径向尺寸,在生产过程中,更容易控制摩擦区域所在平面相对中心轴线的形位公差,更容易加工制造,更容易获得更高的合格率,在配合部受力时,所产生的应力和应变更小,可以提高摩擦盘的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!