一种具有防松结构的预埋套筒、组装方法及组装设备与流程

本发明涉及一种混凝土埋入连接装置,具体是一种具有防松结构的预埋套筒、组装方法及组装设备。

背景技术:

1、隧道建设中需要使用大量的预埋套筒,用于连接基础工程里预埋的加强钢筋网、综合接地使用的各种接地端子、除结构钢筋外单独设置的接地钢筋、以及电力电缆槽使用的过轨管等。由于隧道属于隐蔽工程,建设好后无法如常规建筑一样进行经常性的巡检维护,因此对于隧道中的部分结构及设备的安装强度要求较高。在预埋套筒常与螺纹钢配合连接,利用螺纹连接自锁特性保持预埋套筒与螺纹钢的练级稳定性。但是由于隧道在运行过程中,尤其是地铁隧道运行时,时常产生振动,螺纹连接的预埋套筒和螺纹钢之间处于长期振动环境下依然会松动,虽然单次松动的幅度很小,但是经年累月的振动还是会影响连接稳定性,甚至是产生完全松动脱落的风险。

2、为了减小松动对螺纹连接的预埋套筒的影响,目前在隧道安装施工时,螺纹钢与预埋套筒连接时,通常还会加上两片碟型防松垫圈,以此来增加螺纹钢相对预埋套筒转动松动的摩擦力;在此基础上,再在螺栓和预埋套筒之间灌胶,来实现螺栓和预埋套筒的粘接。如中国专利公开了一种具有防松动结构的预埋套筒,其具体的申请号为202310376414.3;该预想是,在螺栓完全旋入预埋套筒后,触发刺破件将固化软胶囊刺破并使得固化剂流出,且固化剂顺着轴向沉槽更能够充分流动至螺栓与预埋套筒之间,从而在后续固化后,大大加强螺栓与预埋套筒之间的预紧力,起到防松作用。

3、但是目前在用的碟型防松垫圈在使用之时,也会使用灌胶的手段来防止松动;虽然螺栓旋入预埋套筒后,灌注密封胶的空间较小,导致密封胶难以充分的灌注进入螺栓和预埋套筒之间,但是也能起到一定的防松效果。

4、上述专利所预想的方案与目前的施工工艺并无明显差异,均是通过灌注胶水的方式来增加螺纹钢(螺栓)与预埋套筒相对转动的阻力;只是目前使用的手段无法保证胶水充分灌注到螺栓和预埋套筒之间,粘接力有限,经过常年累月的振动,粘接松动后便无法起到作用;而上述专利所提供的预想也只是尽可能地让胶水充分进入到螺栓和预埋套筒之间。由于螺栓和预埋套筒之间的丝牙缝隙本身就很小,因此就算充分灌注胶水后,胶层的厚度也是十分有限的;常年的振动环境下依然会产生粘接裂缝,最终导致粘接失效。

技术实现思路

1、本发明的目的在于提供一种具有防松结构的预埋套筒、组装方法及组装设备,以解决上述背景技术中提出的问题。

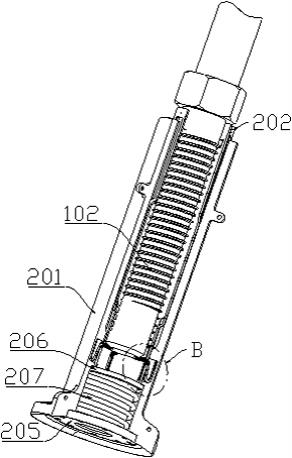

2、为实现上述目的,本发明提供如下技术方案:一种具有防松结构的预埋套筒,包括:三个瓣套壳,三个所述瓣套壳合围装配形成预埋套筒结构,所述预埋套筒结构的一端为顶端,另一端为尾端,预埋套筒结构内部中空形成内腔;所述内腔的内壁上设置一段内螺纹,用于同螺纹钢联接件上的外螺纹适配;所述预埋套筒结构的尾端具有盘状尾部,且在盘状尾部的一侧沿径向设置多个分体凸起,所述瓣套壳的边缘还一体固定有分体凸耳;

3、锁止片,每一所述瓣套壳上均沿其高度方向开设有插道,所述锁止片滑动插设在所述插道上;锁止片靠近顶端的一段作为锁止段,靠近尾端的一端作为滑动段,锁止段的宽度大于滑动段的宽度;插道中与锁止段对应的一段为包纳段,包纳段的厚度大于锁止片上锁止段的厚度;

4、触发组件,所述触发组件与所述锁止片配合,所述触发组件在螺纹钢联接件按照设计的配合长度旋入到所述预埋套筒结构中时,推动所述锁止片快速地从所述插道中伸出,并包络在一体螺母的外周,以使所述一体螺母无法转动。

5、如上所述的具有防松结构的预埋套筒:所述触发组件包括开设在所述瓣套壳内侧上的凹陷镂空部,所述插道与凹陷镂空部导通,所述凹陷镂空部侧壁上的轨道,所述轨道上滚动嵌合有滚柱;所述滚柱转动设置在触发件上,所述触发件沿所述预埋套筒结构的径向设置,且所述触发件通过滑动结构与所述凹陷镂空部配合;所述预埋套筒结构的尾端还设置有弹性结构,所述弹性结构与所述触发件配合,触发件还与锁止片连接;所述轨道具有一段倾斜段和一段竖直段,所述倾斜段和竖直段之间通过过渡段平滑衔接。

6、如上所述的具有防松结构的预埋套筒:所述滑动结构包括设置在所述触发件上的穿道、滑动设置在所述穿道上的平块、一体固定设置在所述平块两侧的侧缘滑条;所述凹陷镂空部的侧壁上沿所述预埋套筒结构的轴向开设有滑槽,所述侧缘滑条滑动嵌合在所述滑槽中。

7、如上所述的具有防松结构的预埋套筒:所述触发件朝向预埋套筒结构顶端的一面上沿触发件的长度方向一体固定设置有滑轨;所述锁止片伸入到所述凹陷镂空部的一端上开设有卡口,所述卡口与所述滑轨滑动嵌合。

8、如上所述的具有防松结构的预埋套筒:所述预埋套筒结构的尾端通过螺栓固定安装有底盖,以将所述预埋套筒结构的尾端封闭;所述底盖伸入到所述内腔中的一段外壁与所述内腔的内壁之间具有环状空间,所述弹性结构包括滑动设置在所述环状空间中的推送圈,所述底盖和所述推送圈之间还设置有弹簧,所述弹簧置于所述环状空间中;所述推送圈朝向所述预埋套筒结构顶端的一侧固定安装有挤压杆,所述环状空间通过穿孔与所述凹陷镂空部导通,所述挤压杆穿过所述穿孔并与穿孔滑动配合;所述挤压杆远离所述推送圈的一端转动安装有滚轮,所述滚轮与所述触发件背离滑轨的一面滚动贴合。

9、如上所述的具有防松结构的预埋套筒的组装方法:包括如下步骤:

10、步骤一,预调整,将三个瓣套壳沿圆周三等分分布在同一高度,同时将三个锁止片也沿圆周三等分分布在同一高度;其中,锁止片三等分分布的圆周直径与瓣套壳三等分分布的圆周直径一致;且需要确保锁止片下端的滚柱与轨道上的倾斜段的端头对应;步骤二,同步组装,同时使三个瓣套壳沿圆周的径向同速靠拢,三个锁止片也要同步沿圆周径向同速靠拢,瓣套壳靠拢的速度与锁止片靠拢的速度需一致;步骤三,检验,在三个瓣套壳完全合围并形成预埋套筒结构后,逐一按压锁止片伸出插道的一端,确保每一锁止片均能顺畅地伸缩;步骤四,预埋套筒结构装配,借助三组螺栓和螺母配合,分别将相邻的两个分体凸耳两两固定;再借助另外三组螺栓和螺母配合,分别将相邻的两个分体凸起两两固定;步骤五,底盖的安装,先将推送圈从预埋套筒结构的尾端装入到内腔中,使推送圈一周上的阶梯孔与穿过穿孔的挤压杆的端部对齐,将挤压杆的端部装入到阶梯孔中;用沉头螺钉穿过阶梯孔将挤压杆与推送圈固定;从预埋套筒结构的尾端向内腔中装入弹簧,使弹簧的一端紧贴推送圈,最后再盖上底盖,使弹簧被预压缩;通过内六角螺栓与预埋套筒结构尾端上的螺孔配合,将底盖固定安装在预埋套筒结构尾端上;步骤六,终检,对组装好的成品预埋套筒进行抗压检测,包括三个瓣套壳的轴向振动错位检测和径向的抗压形变承压检测。

11、一种应用在如上所述组装方法中的组装设备:包括支撑架结构,所述支撑架结构包括呈正六边形的上边梁和下边梁,上边梁的每一边与下边梁的每一边对应,上边梁和下边梁通过支撑梁固定;还包括三组上合围结构和三组下合围结构,其中,三组上合围结构沿圆周等角度分布,且每组上合围结构均与上边梁的其中一边空间垂直对应;三组下合围结构也沿圆周等角度分布,每组下合围结构均与下边梁的其中一边空间垂直对应;三组下合围结构与三组上合围结构错位分布;在所述支撑架结构的底部还设置有驱动结构,所述驱动结构分别与三组下合围结合和三组上合围结构相连接。

12、如上所述的组装设备:所述上合围结构包括垂直于所述上边梁的边缘,并水平转动设置在所述上边梁上的螺纹套管、与所述螺纹套管适配的第二丝杠、以及固定在所述上边梁上并平行于所述第二丝杠的导杆;所述第二丝杠上固定设置有翅片,所述翅片与所述导杆滑动配合,所述驱动结构连接所述螺纹套管。

13、如上所述的组装设备:所述下合围结构包括固定在所述下边梁上并指向支撑架结构中心的托轨、滑动设置在所述托轨上的内螺纹件、以及与所述内螺纹件螺纹配合的第一丝杠;所述第一丝杠转动安装在所述托轨上,所述内螺纹件上固定安装有卡板,所述卡板与所述预埋套筒结构的尾端适配,所述第一丝杠连接所述驱动结构。

14、如上所述的组装设备:所述驱动结构包括水平固定在下边梁上的底部桁架,在所述底部桁架的中央安装有马达,所述马达的输出轴与大伞齿轮固定;所述大伞齿轮与六个小伞齿轮咬合,且六个小伞齿轮沿圆周等间距分布,其中间隔分布的三个小伞齿轮与第一丝杠固定,另外三个小伞齿轮与三个传动轴固定;所述传动轴转动安装在所述下边梁上,且三个传动轴分别通过传动带与三个第二丝杠连接。

15、与现有技术相比,本发明的有益效果是:本发明中通过设置三个锁止片与一体螺母的其中三个侧面配合,使得在螺纹钢联接件按照设计深度装配到预埋套筒结构中后,三个锁止片能够瞬间弹出,并与一体螺母的其中三个侧面对应,使一体螺母被强制锁定,彻底解决了传统的灌胶失效与碟型防松垫圈无法完全强制锁定螺纹钢联接件与预埋套筒的问题,使得整个预埋套筒在于螺纹钢联接,能够确保长期稳定锁定且有效的效果。

- 还没有人留言评论。精彩留言会获得点赞!