一种放料球阀的制作方法

本技术涉及阀门的,尤其是涉及一种放料球阀。

背景技术:

1、放料球阀是一种常用的工业阀门,用于控制流体介质的流动和截断。它的设计结构简单,使用方便,广泛应用于化工、石油、冶金、电力、制药等领域。

2、相关技术中,一种放料球阀,包括阀体和阀盖,阀体的内部设有球面形状的内腔、位于内腔内部的球体,且阀体通常有两个或三个连接口,分别用于流入和流出介质;阀体的侧面设有阀杆,其中阀杆的一端与球体固定连接,另一端连接有手柄,能够通过旋转手柄来控制球体的角度;球体上通常有通孔或通槽,当通孔或通槽与管道对齐时,介质可以流过,而当通孔或通槽与管道垂直时,介质流动被阻断;球体与阀体之间还设置有用于确保阀门密封性能的浮动密封结构,浮动密封架构包括密封座圈和弹簧,密封座圈位于阀体的内腔,与球体的表面接触,起到密封作用;其中弹簧位于密封座圈内,在安装完成后,弹簧处于压缩状态且持续对密封圈座提供压力,使其与球体紧密抵接,保证该球阀关闭时的密封性能。

3、当上述放料球阀应用在光刻机上述时,该球阀需要同时满足气体、流体和颗粒三种介质的流通;但是在颗粒介质在流通时,阀座上的浮动密封结构很容易会被颗粒介质卡死,即颗粒介质容易进入到密封圈上的弹簧腔室内,进而致使弹簧无法对密封座圈的弹性抵接,进而致使该球阀闭合时的密封性能下降,无法满足要求。

技术实现思路

1、本技术的目的是提供一种放料球阀,解决上述相关技术中,在颗粒介质在流通时,阀座上的浮动密封结构很容易会被颗粒介质卡死,即颗粒介质容易进入到密封圈上的弹簧腔室内,进而致使弹簧无法对密封座圈的弹性抵接,进而致使该球阀闭合时密封性能下降问题

2、本技术提供的一种放料球阀采用如下的技术方案:

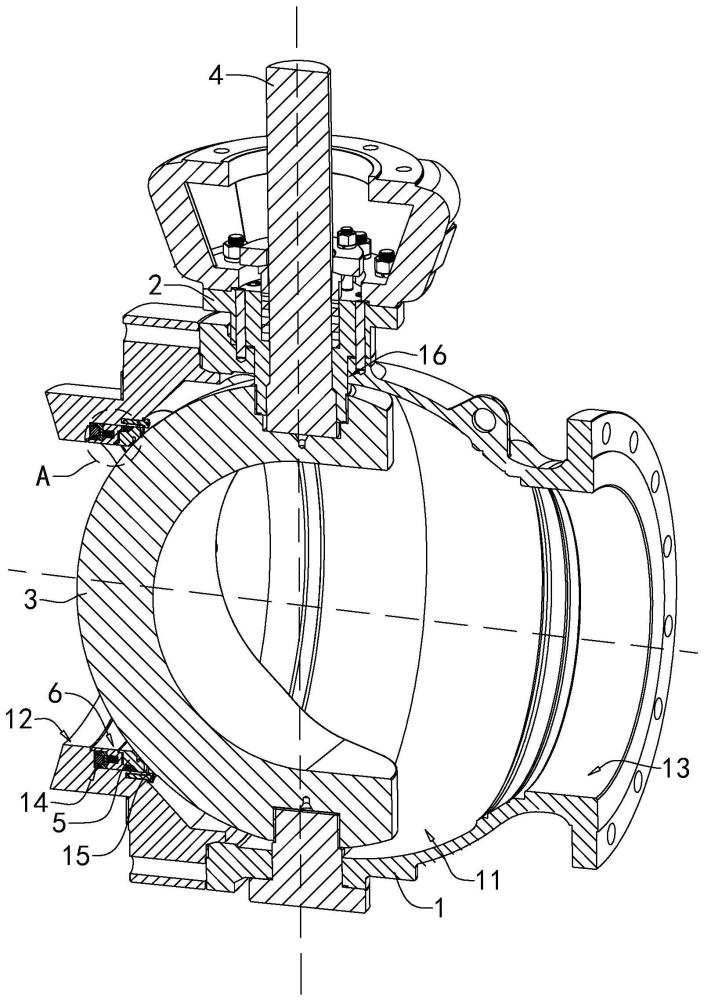

3、一种放料球阀,包括阀体和阀盖,所述阀体的内部设有球形内腔和位于球形内腔的球体,所述阀体的外侧面设有用于带动球体转动的阀杆,所述阀体上设有进料口和出料口,所述进料口的内边沿设有阀座;所述进料口的内壁上设有供阀座置入的安装沉槽,所述阀体的内壁上设有用于阻隔阀座脱离安装沉槽的清洁件;所述阀体的内部设有密封组件,所述密封组件包括位于安装沉槽内部的挤压件、安装圈和若干弹性件,所述安装圈上开设有供若干弹性件置入的安装槽,所述挤压件用于密封安装槽且用于挤压弹性件。

4、通过采用上述技术方案,在该放料球阀的应用过程中,介质从进料口进入到阀体内部,阀体内部的介质从出料口排出;弹性件挤压安装圈,安装圈进而对阀座进行挤压,使阀座上的弧面与球体的外周面抵紧;无论该球阀处于关闭还是开启状态,当介质为颗粒状,且颗粒介质填充至安装沉槽内部时,由于颗粒介质首先对挤压件挤压,使挤压件与安装圈开设有安装槽的一侧紧密贴合,实现对安装圈上安装槽的密封防护,降低颗粒介质渗入到安装槽内并且使弹性件失效的可能性,使该放料球阀能够应用于气体-固体、流体-固体两项流介质和固体颗粒三种工况介质的输送。

5、可选的,所述安装圈靠近进料口的侧面内边沿设有限位凸环,所述挤压件包括防尘圈和用于挤压防尘圈的压环,所述防尘圈和压环共同套设在限位凸环的外周面,所述防尘圈和压环的外周面与安装沉槽的内壁抵接,所述防尘圈远离压环的一侧与朝向安装槽的开口方向。

6、通过采用上述技术方案,由于防尘圈和压环的外周面与安装沉槽的内壁抵接,防尘圈和压环的内侧面与限位凸环的外周面抵接,以此实现对安装圈上安装槽的密封防护,降低颗粒介质渗入到安装槽内并且使弹簧失效的可能性,延长弹性件在应用时的使用寿命,提高弹性件在应用时的使用性能。

7、可选的,所述压环上设置有定位凸环,所述防尘圈上开设有供定位凸环插入的定位环槽;所述定位凸环内外侧面分别设有位于防尘圈与压环之间的第一盘根和第二盘根。

8、通过采用上述技术方案,由于定位凸环和定位环槽的设置,在压环和防尘圈的组合应用时,使压环上的定位凸环插入到防尘圈上的定位环槽内,以此提高压环和防尘圈的组稳定性;同时由于第一盘根和第二盘根的安装设置,进一步防止颗粒介质进入到安装槽内,从而保证弹性件(即弹簧)的正常工作不失效,同时在压环受到介质挤压时,使第一盘根与安装沉槽内壁抵紧、第一盘根与限位凸环外周面抵紧,进一步提高挤压件对安装圈上安装槽的密封性能。

9、可选的,所述进料口的内壁上设有与安装沉槽连通且供限位凸环插入的限位沉槽,所述限位凸环靠近进料口的侧面与限位沉槽内壁之间存在间隙。

10、通过采用上述技术方案,由于限位凸环和限位沉槽的配合设置,以此设置,介质可以先通过填充限位凸环与限位沉槽之间的间隙,同时也降低颗粒介质进入到安装沉槽内部的可能性,降低颗粒介质进一步通过安装沉槽进入到安装圈上安装槽的可能性,实现对安装圈上限位凸环的挤压,使安装圈向靠近阀体的方向移动,同时也是阀体与球体的外周面抵紧,以此来提高该放料球阀在应用时的密封性能。

11、可选的,所述清洁件为固定在阀体内壁且位于球体与阀座之间的环形刮板。

12、通过采用上述技术方案,由于清洁件为环形挂板,且该环形刮板固定在阀体内壁,且位于阀座与球体之间,以此对位于安装沉槽内部的阀座进行限位,避免自然状态下阀座从安装沉槽内部脱离。

13、可选的,所述环形刮板的内边沿与球体外周面抵接。

14、通过采用上述技术方案,由于环形刮板的内边沿与球体外周面抵接,以此在球体转动时,能够通过环形刮板对球体的外周面清洁,在球体转动过程中将粘附在球体表面的胶状物介质刮除清理。

15、可选的,所述球体和阀杆二者整体的轴线长度方向与阀体的轴线长度方向垂直或倾斜设置。

16、通过采用上述技术方案,由于球体和阀杆二者整体的轴线长度方向与阀体的轴线长度方向的垂直或倾斜设置,在一些空间较为有限的场景,盖放料球阀中球体与阀杆整体倾斜的设置,能够有效的提高空间利用率。

17、可选的,所述阀座包括抵接部和导流部,所述抵接部靠近球体的弧面与球体的外周面抵接,所述导流部靠近球体的侧面与球体外周面存在间隙,所述导流部靠近球体的侧面上开设有导流槽。

18、通过采用上述技术方案,无论该球阀处于关闭还是开启状态,介质都会填充满阀体的进料口侧,其中由于导流槽的设置,介质填充至导流槽内部同时带动阀座向靠近球体的方向移动,以此使阀座上的抵接部与球体抵紧,进一步提高该球阀处于闭合状态时的密封性能。

19、可选的,所述安装圈靠近阀座的侧面上设有抵接块,所述导流部的外周面与安装沉槽内壁之间构成放置腔,所述导流部的外周面上套设有位于放置腔内部的石墨密封环,所述抵接块的一侧插入放置腔内且与石墨密封环的外侧面贴近。

20、通过采用上述技术方案,由于抵紧块和石墨密封环的配合设置,当安装圈在弹性件的挤压下向靠近阀座的方向移动时,使抵接块挤压位于放置腔内部的石墨密封环,进而使阀座与球体的外周面抵接,进一步提高其密封性能。

21、可选的,所述石墨密封环远离安装圈的侧面内边沿为倒角,所述放置腔的内壁形状与石墨密封环的倒角相适配。

22、通过采用上述技术方案,由于石墨密封环上倒角的设置,且放置腔的内壁形状与石墨密封环的倒角相适配,以此缩减石墨密封环外周面与安装沉槽内壁之间的间隙,降低介质从阀座的一侧进入到安装圈上安装槽内部的可能性,提高对弹性件的防护。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.由于密封组件的设置,无论该球阀处于关闭还是开启状态,当介质为颗粒状,且颗粒介质填充至安装沉槽内部时,由于颗粒介质首先对挤压件挤压,使挤压件与安装圈开设有安装槽的一侧紧密贴合,实现对安装圈上安装槽的密封防护,降低颗粒介质渗入到安装槽内并且使弹性件失效的可能性,使该放料球阀能够应用于气体-固体、流体-固体两项流介质和固体颗粒三种工况介质的输送。

25、2.由于定位凸环和定位环槽的设置,在压环和防尘圈的组合应用时,使压环上的定位凸环插入到防尘圈上的定位环槽内,以此提高压环和防尘圈的组稳定性;同时由于第一盘根和第二盘根的安装设置,在压环受到介质挤压时,使第一盘根与安装沉槽内壁抵紧、第一盘根与限位凸环外周面抵紧,进一步提高挤压件对安装圈上安装槽的密封性能。

26、3.由于限位凸环和限位沉槽的配合设置,以此设置,介质可以先通过填充限位凸环与限位沉槽之间的间隙,同时也降低颗粒介质进入到安装沉槽内部的可能性,降低颗粒介质进一步通过安装沉槽进入到安装圈上安装槽的可能性,实现对安装圈上限位凸环的挤压,使安装圈向靠近阀体的方向移动,同时也是阀体与球体的外周面抵紧,以此来提高该放料球阀在应用时的密封性能。

27、4.由于环形刮板的内边沿与球体外周面抵接,以此在球体转动时,能够通过环形刮板对球体的外周面清洁,降低杂质粘附在球体弧形面上的可能性。

- 还没有人留言评论。精彩留言会获得点赞!