一种单向阀、注射系统、树脂在线改性成型系统及其操作方法与流程

本发明属于塑料加工领域,具体涉及一种单向阀、注射系统、树脂在线改性成型系统及其操作方法。

背景技术:

1、塑料加工过程中常使用注塑机将熔体注入模具中成型,注塑机的塑化系统用于将塑料粒子塑化成熔体,注射系统用于将熔体注射进入成型系统的模具中成型。在熔体进入注射系统前,须设置阀门(或称为转向阀、换向阀、止逆阀、单向阀等),用于满足加工需求,即当注射系统开始储料时,塑化系统须与注射系统导通,当注射系统注射时,塑化系统须与注射系统断开联通。此过程中的阀门设计较为关键。

2、改性塑料是指在通用塑料和工程塑料的基础上,经过填充、共混、增强等工艺,提高塑料的阻燃性、强度、抗冲击性、韧性等方面的性能。在塑料改性的基础上同时实现成型可成为连续混炼成型或在线改性、成型,现有技术中,有利用lft-d(long-fiber reinforcethermoplastic direct)的成型工艺,对长玻纤增强热塑性复合材料进行增强改性和模压成型的在线生产工艺,然而其改性出来的半成品或坯料常通过机械抓手抓至成型设备中进行模压成型。机械抓手的操作不适用于高温熔体的加工,部分熔体会在抓取过程中冷却,导致无法成型或成型缺陷。cn218227611u公开了一种在线配混模塑成型装置,包括配混改性用挤出机、模塑成型机和熔体输送系统,所述熔体输送系统包括熔体溢流装置、熔体缓存缸、熔体输送管道、换向阀、模塑成型储料缸和喷嘴,所述换向阀对称的两侧壁面分别连接模塑成型储料缸和喷嘴。该申请不仅具有低制造成本,低能耗优势,还可实现熔点较高、冷结晶速率较快的热塑性塑料在线配混改性模压成型,拓宽了在线配混模塑成型技术的应用范围。该换向阀结构较为复杂。

3、针对阀门的设计,现有技术中,cn115383982a公开了球形止回阀芯射胶机构,所述球形止回阀芯包括阀盖、滚珠体、阀芯和阀座;所述阀芯固定安装在阀座上,阀芯的内部开设有供滚珠体的安装区,滚珠体设置在阀芯内,所述阀座上还设置有阀盖,所述阀盖用于滚珠体及阀芯在阀座上的锁紧固定,该发明在注射缸筒注射压力的作用下,滚珠体与阀芯受压力作用贴紧,进行关闭,有效避免胶料反胶,避免熔胶螺杆摆动。该止回阀内的滚珠体采用高度对称的球体,且配备了阀盖、阀芯、阀座结构的支撑以实现单向阀功能。但该止回阀设置于连接法兰和射胶法兰结构内部,且须用阀芯承载滚珠体,结构件多且复杂,安装、维修难度和成本高。

4、cn219381477u公开了一种用于防止挤注机熔料回流的阀门密封结构,通过止逆球支架和钢球的配合在料筒体内对熔料流形成止回效果。然而,须设有止逆球支架配合钢球实用,止逆球支架需特殊结构设计。且钢球和止逆球支架设于料筒体内,需要对此处的料筒体进行加宽,方能合理容纳用于止回的钢球和止逆球支架结构,导致料筒体形状异形,制作成本高,且安装时须解决止逆球架、钢球的定位问题,否则料筒体难以对准安装。该方案止逆球支架,表面较平,在熔体流动过程中,会起到台阶的作用,一方面形成阻碍,一定程度降低熔体流动速率,另一方面容易由于熔体绕行,在其背面接触,在靠近止逆球支架背面处的熔体堆积,形成存料,该处熔体性能也会因此产生变化,容易导致成型的制件各处熔体不均一,性能不稳定。该方案由于贮料缸连接头上表面与料筒体及止逆阀的接触位置,拐角或台阶结构多,存在死角,容易卡料且难清理。总体来说,该设计结构复杂,安装、维修难度和成本高,且容易存料存在死角,导致熔体均一性发生变化,使得制件性能不稳定,从而影响制件良品率。

5、cn201359120y 公开了一种新型止逆阀芯,阀芯本体呈弹头形,弹头母线为抛物线,头部是锥角为α的圆锥体,尾部以圆弧与抛物线光滑过渡,抛物线母线表面设有均布的导向翼。一方面,其导向翼的高度,突出于弹头边缘,在应用于塑料熔体时会阻碍熔体流速,且对熔体产生剪切作用,不利于塑料熔体输送。另一方面,导向翼尾部在应用于塑料熔体时,容易发生存料,而其针对的橡胶料则由于其整体粘合在一起,不易发生存料。且其声称“大大加强了注射系统的破胶能力”对于其所用的“橡胶料的注射,其胶料流体布氏硬度高达90°”需要破胶,但对于塑料熔体则不需要,且正相反,需要在熔体流动过程中尽量减少对熔体的扰动,可能会对熔体内组分的均一性产生影响,尤其是对粘度相对较低的塑料熔体。此外,其导向翼底部与平直的台阶接触,虽在橡胶料应用中不会产生不利影响,但会极大阻碍塑料熔体的流动,且极易存料。该止逆阀芯的结构设计相对复杂,成本高。

6、cn214562643u公开了一种注塑机流道单向阀结构,其单向阀所处位置直接连接至柱塞筒上的设置方法,当柱塞筒内进料时,需要动力机构将柱塞后拉,才能将柱塞拉至进料口后方,以便于进料,结构复杂,增加能耗。该方案在柱塞筒原有筒状机构上开孔、法兰螺母固定等困难,柱塞筒密封性可能也会产生影响。其单向阀上端为圆锥形、下部为圆柱形,且圆柱形外侧开设有四个半圆形的流道。从图上看其具体结构,一方面,该单向阀明显分为上、下两个部分,且上下两个部分间有向阀芯内部凹陷的脖颈结构,熔体流动线路会产生变化,导致熔体流速受阻,多次转向对熔体内部也会产生一定的剪切,且脖颈处容易存料,另一方面,下部分结构中圆柱形外侧最边缘部分的宽度,大于单向阀上部的宽度,且半圆形流道的凹陷深度处于上端圆锥形边缘以内,也就导致可能当熔体流速快时,部分空间填充量不足,存在过剩的情况,也反应了其结构设计不合理。此外,该单向阀结构复杂,加工成本高。

技术实现思路

1、为了克服现有技术中存在的阀门结构复杂,安装、维修困难和成本高的问题。本发明的目的在于,提供一种结构设计合理、简单,安装、维修方便、成本低的单向阀,具体通过以下技术方案实现:

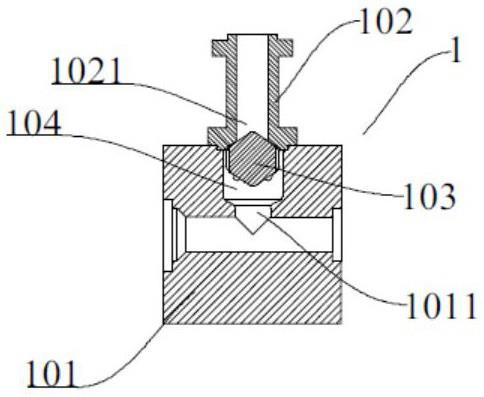

2、一种单向阀,包括阀座、阀盖和阀芯,所述阀座和阀盖配合设有容纳腔,阀盖设有进料通道,阀座设有出料通道,所述阀芯侧壁与容纳腔侧壁贴合,并可在容纳腔内移动;

3、所述阀芯朝向进料通道和出料通道的位置处分别为第一端面和第二端面,所述第一端面和所述第二端面均为锥形,阀芯中部为柱形,所述阀芯的中部的侧壁开设有若干从第一段端面末端贯穿至第二端面末端的通槽,所述第一端面上的有效端面与进料通道相配合,能够在有效端面与进料通道相贴合时截止进料通道内的熔体流入容纳腔;

4、所述通槽的两端分别位于第一端面和第二端面上;能够使得熔体从第一端面至通槽至第二端面流动过程更顺畅,无需经过其它结构,对熔体流速影响小,也降低对熔体组分的影响;

5、所述通槽至阀芯所在轴的径向距离l的最小值大于等于有效端面至阀芯所在轴的径向距离s的最大值;此限定能够使得通槽处于有效端面的外部,熔体可从有效端面直接流入通槽,无需发生折弯、分散等对熔体流速影响小,也降低对熔体组分的影响,

6、当阀芯位于容纳腔最底部时,熔体从所述第二端面与出料通道间余下的间隙进入出料通道。

7、可选的,所述第二端面上设有一个或多个凸起,当阀芯位于容纳腔最底部时,所述凸起与所述出料通道接触,熔体从所述第二端面与出料通道因凸起产生的间隙间进入出料通道。

8、可选的,所述凸起为半球体结构。

9、可选的,多个所述凸起沿阀芯的轴对称分布。

10、可选的,所述第二端面锥形边缘与基于锥形顶部所在水平面的夹角α,小于出料通道边缘与基于锥形顶部所在水平面的夹角β,当阀芯位于容纳腔最底部时,熔体从通槽经间隙进入出料通道。

11、可选的,所述阀芯在沿阀芯中部位置的截面方向上轴对称。

12、可选的,所述通槽为朝向阀芯内部凹陷的弧形面。

13、可选的,多个所述通槽之间为凸部,所述凸部与容纳腔内壁接触。

14、可选的,所述阀芯安装于阀座内,阀盖与阀座固定,限定阀芯的第一端面的顶部运动位置。

15、可选的,所述进料通道的形状与第一端面相匹配,所述出料通道位于第二端面的端部的形状为碗状。

16、本技术还提供了一种注射系统,包括以上任一所述的单向阀的方案,还包括注射机,所述注射机包括注射料筒、注射活塞、注射喷头和第一三通阀,所述第一三通阀分别连接出料通道、注射喷头和注射料筒。

17、可选的,所述单向阀的阀座与第一三通阀为一体结构。

18、本技术还提供了一种树脂在线改性成型系统,包括以上方案所述的注射系统,还包括改性系统、储料系统、成型模具,所述改性系统包括螺杆挤出机,所述螺杆挤出机挤出的熔体,经第二三通阀分别与储料系统和进料通道连接,进料通道经单向阀与第一三通阀连接,储料系统通过第一三通阀与注射喷头连接,注射喷头与成型模具连接。

19、可选的,所述储料系统包括储料筒、储料活塞。

20、可选的,所述储料筒根部位置处设有溢料口。

21、可选的,所述储料筒根部位置处设有排渣口。

22、可选的,所述溢料口处设有溢料斗。

23、本技术还提供了一种根据以上任一树脂在线改性成型系统方案的操作方法,包括以下步骤:当注射系统将熔体向成型模具中注料时,阀芯与进料通道紧密贴合,螺杆挤出机的熔体经第二三通阀进入储料系统,进行储料;当储料系统与成型模具工作完成后,储料系统和螺杆挤出机的熔体,经第二三通阀、单向阀的阀芯切换至与出料通道配合将熔体注入注射系统。

24、与现有技术相比,本技术提供的单向阀,结构设计合理、简单,安装、维修方便、成本低,熔体流经时所受阻力小,熔体流速影响小,对熔体组分影响小,结构设计不会产生存料,能够降低熔体组分变化导致制件性能不稳定。

- 还没有人留言评论。精彩留言会获得点赞!