一种乘用车碳陶盘用摩擦材料及其制备方法与流程

本发明属于汽车工程领域,具体涉及汽车工程领域中的制动技术,尤其涉及一种乘用车碳陶盘用摩擦材料及其制备方法。

背景技术:

1、乘用车的刹车系统是车辆中至关重要的安全系统之一,它用于减速或停止车辆,其主要包括刹车踏板、刹车卡钳、刹车片以及刹车盘。其中刹车卡钳是安装在车轮上的部件,卡钳内设有刹车片,刹车盘是安装在车轮上的金属圆盘,车子行进时,刹车盘随车的轮子一同转动,金属圆盘用于与刹车片一起协同工作,通过摩擦来减速或停止车辆。具体为制动时,驾驶员踩下刹车踏板的方式来启动刹车系统,刹车系统的制动卡钳夹住与刹车盘之间的刹车片,使得刹车盘与刹车片接触开始产生摩擦,这个刹车力量通过刹车盘传递到车轮上,减速或停止车辆。

2、现有的刹车盘,大多为铸铁刹车盘、钢质刹车盘等。其中,碳陶瓷刹车盘是一种高性能刹车盘,它由碳纳米管和陶瓷材料制成。与传统的铸铁或钢质刹车盘相比,碳陶盘更轻,有助于减轻车辆的整体重量,能够降低油耗或者提高新能源汽车的续航。并且碳陶盘具有良好的耐高温性能,能够在高温情况下持续保持较稳定的刹车性能。此外,碳陶盘还有优异的抗磨性和强大的制动性能,使其越来越广泛的在乘用车上所应用。

3、然而,碳陶盘通常由碳纤维和陶瓷材料构成。碳纤维具有低热导性,即热不容易在材料内传导,而陶瓷材料也相对较低的热导率。这两种材料的低热导性导致碳陶盘整体的导热率较低。此外,碳陶盘的结构特点也会影响其导热性能。这种特性使得作用于碳陶盘上的刹车片会获得更多热量。过多的热量会导致刹车片的退化,即刹车片表面的摩擦材料会逐渐失效,降低刹车性能,刹车片的退化可能会导致制动力降低,刹车距离延长,甚至出现刹车失效的情况,十分危险。

4、综上,目前需要一种摩擦材料,其在满足刹车片基本需求的前提下还具有足够的耐高温特性,以应用于碳陶盘。

技术实现思路

1、本发明目的是提供一种乘用车碳陶盘用摩擦材料及其制备方法。其中摩擦材料的金属基体能够整体减少刹车片的磨损和变形,并且强化材料提高金属基体的耐热性能以及耐磨性能。

2、本发明解决上述问题采用的技术方案是:一种乘用车碳陶盘用摩擦材料,所述摩擦材料包括金属基体,强化材料以及结合基体;其中所述金属基体包括镍钛合金,所述强化材料包括耐高温材料以及耐磨材料,所述结合基体包括碳化钛以及酚醛树脂;所述耐高温材料包括碳纳米管以及碳纤维,所述耐磨材料包括陶瓷颗粒;所述摩擦材料包括按重量计的下列组分:镍钛合金30-40份,碳纳米管1-5份,碳纤维1-2份,陶瓷颗粒15-25份,碳化钛10-20份,酚醛树脂5-10份。

3、其中,摩擦材料通常作为刹车片的界面层,界面层通常指一层位于刹车片与刹车盘之间的特殊涂层或材料可以增加刹车片与刹车盘之间的摩擦力,使刹车效果更加稳定和可靠。摩擦材料的金属基体通常是具有良好高温性能的金属,如镍合金、钛合金、铝合金等。这些金属具有较高的熔点和较好的高温强度,能够在高温环境下保持较稳定的性能。其中,镍钛合金是一类以镍和钛为主要成分的合金材料,具有特殊的形状记忆效应等特点。刹车片在使用过程中会受到高温和摩擦的影响,可能会出现磨损和形变,当镍钛合金应用于刹车片的原材料时,形状记忆效应使其能够自动恢复其原始形状,从而保持更长的使用寿命和更稳定的性能。即使在高温下,镍钛合金也能恢复其原始形状,减少刹车片的磨损和变形而导致的刹车性能下降。

4、其中,强化材料的功能在于提高金属基体的耐热性能或者耐磨性能,即强化材料可分为两部分,分别为耐高温材料以及耐磨材料。耐高温的强化材料如碳纳米管等,这些强化材料具有较高的熔点和较好的高温稳定性,能够在高温环境下保持较好的强度和硬度。碳纳米管是一种由碳原子以一定的方式排列形成的纳米尺寸管状结构,碳纳米管具有独特的结构特点,其直径通常在纳米级别,长度可以从纳米到微米级别。碳纳米管具有良好的高温稳定性,能够在高温环境下保持稳定的性能。这使得碳纳米管在刹车片中能够承受制动过程中产生的高温,并保持刹车性能的稳定性。并且碳纳米管同时还具有优异的导热性能,可以在刹车片中形成导热网络,添加碳纳米管可以提高金属基体的导热能力,并提高散热效率。此外,耐高温的强化材料还包括少量的碳纤维,碳纤维具有优异的高温稳定性,能够在高温环境下保持其结构和性能稳定。结合碳纳米管可以进一步增强材料的高温稳定性,减少在高温下的变形和破坏。

5、耐磨材料具有较高的硬度和耐磨性,能够提高金属基体的抗磨损能力,例如陶瓷颗粒等材料。陶瓷颗粒是一种由陶瓷材料制成的微小颗粒,陶瓷颗粒具有高硬度和优异的耐磨性,可以耐受刹车操作中的摩擦磨损。将陶瓷颗粒添加到刹车片中可以提高其耐磨性,延长刹车片的使用寿命。

6、其中,为了增强金属基体和强化材料之间的结合强度,通常会在它们之间引入一层结合基体。碳化钛(tic)是一种陶瓷材料,由钛和碳元素组成。碳化钛具有非常高的硬度,其硬度接近于金刚石。这使得碳化钛成为一种优秀的耐磨材料,在各种应用中能够提供出色的耐磨性能。将镍钛合金与碳化钛结合,可以显著提高镍钛合金的耐磨性,并且还能够提高镍钛合金的热稳定性,使其能够在高温环境下保持稳定的性能。此外,结合基体还包括酚醛树脂,酚醛树脂具有一定的耐高温特性,并且在摩擦材料的制造过程中起到粘结剂的作用,将各种材料(例如碳纤维、碳纳米管、其他填料等)牢固地粘接在一起,形成一个整体的刹车片结构。酚醛树脂具有较高的热稳定性,能够在高温环境下保持其结构和性能的稳定。这是因为酚醛树脂具有较高的玻璃化转变温度和热分解温度,能够承受刹车片在摩擦过程中产生的高温。

7、进一步优选的技术方案在于:所述镍钛合金的镍钛比为1:(0.8-1)。

8、进一步优选的技术方案在于:所述碳纳米管为单壁碳纳米管。

9、进一步优选的技术方案在于:所述碳纳米管为单壁碳纳米管。

10、进一步优选的技术方案在于:所述单壁碳纳米管的直径为3-5nm,长度为30-80nm。

11、进一步优选的技术方案在于:所述陶瓷颗粒为碳化硅。

12、进一步优选的技术方案在于:所述碳化硅为球形。

13、进一步优选的技术方案在于:所述碳化硅的球体直径为30-70μm。

14、进一步优选的技术方案在于:所述碳化钛为球形。

15、进一步优选的技术方案在于:所述碳化钛的球体直径为50-60μm。

16、上述任一项方案的摩擦材料的制备方法,包括下列步骤:

17、s1.将所述金属基体、强化材料以及结合基体进行烘干,然后进行混匀,在混匀过程中加入聚乙二醇,获得初混料;

18、s2.向所述初混料中加入粘接料,并放入模具内进行压制,得到具形料;

19、s3.将所述具形料进行热压成型,温度为1000-1200℃,时间为150-200min,然后冷却得到摩擦材料。

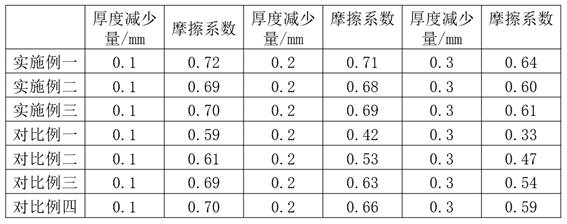

20、综上,本发明具有以下有益之处:

21、1.结合基体增强了金属基体和强化材料之间的结合强度的同时,也使其在长时间高温的情况下损失的质量变小;

22、2.构成结合基体的碳化钛,其具有球形形状,并且球形直径在一定范围内能够增强金属基体和强化材料之间的结合强度;

23、3.耐高温材料具备的碳纳米管可以有效地提高摩擦材料制得的刹车片的抗热衰减能力。

- 还没有人留言评论。精彩留言会获得点赞!