一种纤维增强的大口径复合管道及其成型工艺的制作方法

本发明涉及复合管道制备领域,尤其涉及一种纤维增强的大口径复合管道及其成型工艺。

背景技术:

1、现在的大口径承压输水管道有玻璃钢夹砂管道、pccp钢筒预应力水泥管道、球墨铸铁管道、连续纤维预浸带热塑复合管等管道,其中,连续纤维预浸带热塑复合管,兼具有耐高压耐高温耐腐蚀优异的功能特性,越来越受到市场与用户的青睐与欢迎。

2、连续纤维预浸带热塑复合管通常分为三层结构,内层:聚乙烯树脂挤出缠绕成型;增强层:采用聚乙烯纤维预浸带缠绕成型,起到承受管道内压的作用;外层:由聚乙烯树脂和“o”型pp波纹管缠绕成型,起道耐老化、保护中间层和增加管道环刚度的作用。

3、但此种结构及工艺制造的纤维预浸带热塑复合管存在以下几种问题:存在问题:

4、1、制作增强层的纤维预浸带采用热风加温,层层缠绕粘结的工艺,在缠绕过程中,生产效率极慢,很难形成大规模的工业化生产。

5、2、纤维预浸带缠绕时,经热风加温后熔融缠绕粘结,但在这一过程中,受旋转、热风温度和环境温度的影响,难以保证纤维预浸带全部均匀熔融,产品使用中增强层易分层,影响管道强度和刚度指标。

6、3、纤维预浸带一般采用热塑性树脂聚乙烯和玻璃纤维浸润成型,材料价格比较高,比申请人提出的采用热固性树脂缠绕增强层的技术方案,成型成本要高两倍以上。

7、4、聚乙烯玻璃纤维带粘结成结构层,刚度小易产生蠕变,管道易变形引起管体结构失效和接头渗漏。

8、上述为申请人在复合管道实际生产和应用中所遇到的问题。

技术实现思路

1、为了弥补技上述不足,本发明提供了一种纤维增强的大口径复合管道及其成型工艺,采用玻璃纤维纱浸润热固性树脂进行缠绕,大大缩减了缠绕时间,降低了成本,并且克服了热固性树脂的增强层和热塑性内衬管、热塑性保护层之间的连接问题。

2、本发明是通过如下技术方案实现的:

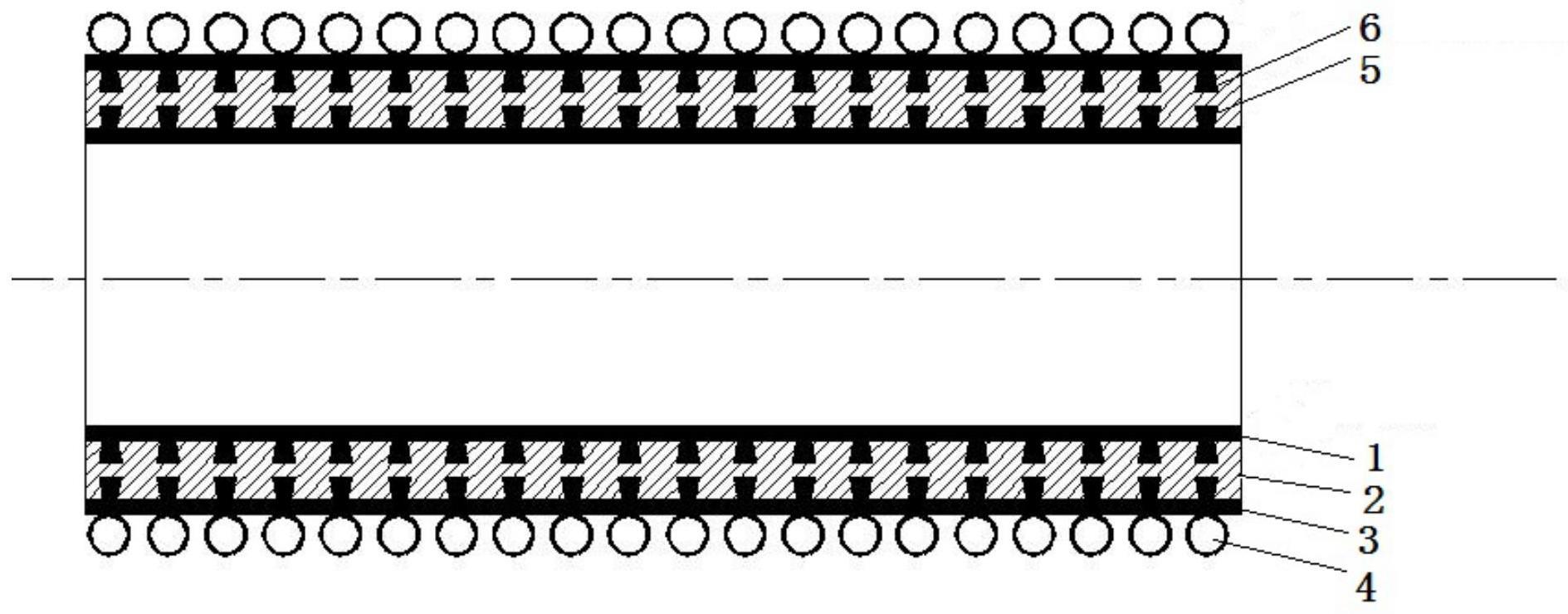

3、一种纤维增强的大口径复合管道,由内向外依次包括内衬层、增强层、保护层和增刚层,其特征在于:所述内衬层外壁上固定有内链接筋,所述增强层固定在内衬层和内链接筋上,所述增强层的外壁上还固定有外链接筋,所述保护层固定在外链接筋上,所述增刚层固定在保护层的外壁上,所述外链接筋和内链接筋的作用是将内衬层、保护层和增强层固定连接为一体。

4、进一步优化地,所述内链接筋、外链接筋、内衬层和保护层材质相同,均为热塑性树脂。

5、进一步优化地,所述增强层为不饱和聚酯性树脂和玻璃纤维缠绕固化形成。

6、进一步优化地,所述增刚层为增刚肋管。

7、进一步优化地,所述内链接筋的纵截面呈倒置的梯形,其上宽×下宽×厚为15㎜×13㎜×3㎜。

8、进一步优化地,所述外链接筋的纵截面呈梯形,其上宽×下宽×厚为13mm×15mm×3㎜。

9、进一步优化地,所述外链接筋的内侧开设有均匀分布的间隔槽。

10、进一步优化地,包括以下步骤:s1、预热金属模具,通过挤出机挤出pe薄带到金属模具上,冷却后形成pe内衬管;s2、在内衬管的外表面采用89°缠绕角缠绕内链接筋,同时吹加热风,将内链接筋热熔焊接在内衬管的外表面上;s3、在内衬管的外表面采用89°缠绕角,缠绕浸润热固性树脂的玻璃纤维纱,厚度3mm,然后继续采用55.45°的缠绕角缠绕到增强层的设计厚度;s4、接着在玻璃纤维增强层上采用89°缠绕角缠绕外链接筋,然后采用89°的缠绕角在外链接筋两侧间隔的增强层上,继续缠绕浸润热固性树脂的玻璃纤维纱,厚度2mm;s5、等待玻璃纤维增强层固化后,通过挤出机将pe薄带包覆在管道外,同时通过挤压辊把熔融态pe带同外链接筋焊接成一体,形成pe保护层;s6、在pe保护层的外面缠绕上“o”型pp增刚肋管,并与pe保护层热熔焊接。

11、进一步优化地,所述内链接筋为梯形pe筋,其上宽、下宽、厚的规格为15㎜×13㎜×3㎜,所述外链接筋为梯形pe筋,其上宽、下宽、厚的规格为13mm×15mm×3㎜,步骤4中玻璃纤维纱缠绕完成后,外链接筋露出玻璃纤维纱1mm。

12、进一步优化地,所述步骤3和步骤4中,浸润玻璃纤维纱的热固性树脂为不饱和聚酯性树脂。

13、本发明的有益效果是:

14、1、本复合管道的增强层采用玻璃纤维纱浸润热固性树脂进行缠绕,无需加热,传统热塑性复合管道的增强层采用玻璃纤维预浸带进行缠绕,缠绕的同时需要热风加热,本发明中的缠绕效率是热塑性复合管道的4倍以上,管道生产效率大大提高,单台生产线产能更高,耗能更低,便于工业化。

15、2、本复合管道的增强层通过玻璃纤维和热固树脂浸胶方式交叉缠绕成型,热固树脂和玻璃纤维直接通过胶槽浸胶即可,无需提前做预浸处理,材料成本是聚乙烯玻纤带的三分之一,热固性树脂固化后强度高,提高了管道刚度,管道性价比更高,更适于市场的推广。

16、3、生产过程中缠绕梯形pe筋,将内衬层、保护层和增强层镶嵌固定连接为一体,解决了热塑性树脂材质的内衬层、保护层和热固性树脂材质的增强层无法焊接的问题。

17、4、本复合管道环向拉伸强度和轴向拉伸强度可达300mpa和150mpa.管道轴弯曲强度可达140mpa,管道性能大大提高。

技术特征:

1.一种纤维增强的大口径复合管道,由内向外依次包括内衬层、增强层、保护层和增刚层,其特征在于:所述内衬层外壁上固定有内链接筋,所述增强层固定在内衬层和内链接筋上,所述增强层的外壁上还固定有外链接筋,所述保护层固定在外链接筋上,所述增刚层固定在保护层的外壁上,所述外链接筋和内链接筋的作用是将内衬层、保护层和增强层固定连接为一体。

2.根据权利要求1所述的纤维增强的大口径复合管道,其特征在于:所述内链接筋、外链接筋、内衬层和保护层材质相同,均为热塑性树脂。

3.根据权利要求1所述的纤维增强的大口径复合管道,其特征在于:所述增强层为不饱和聚酯性树脂和玻璃纤维缠绕固化形成。

4.根据权利要求1所述的纤维增强的大口径复合管道,其特征在于:所述增刚层为增刚肋管。

5.根据权利要求1所述的纤维增强的大口径复合管道,其特征在于:所述内链接筋的纵截面呈倒置的梯形,其上宽×下宽×厚为15㎜×13㎜×3㎜。

6.根据权利要求1所述的纤维增强的大口径复合管道,其特征在于:所述外链接筋的纵截面呈梯形,其上宽×下宽×厚为13mm×15mm×3㎜。

7.根据权利要求1所述的纤维增强的大口径复合管道,其特征在于:所述外链接筋的内侧开设有均匀分布的间隔槽。

8.一种纤维增强的大口径复合管道的成型工艺,其特征在于,包括以下步骤:

9.根据权利要求8所述的纤维增强的大口径复合管道的成型工艺,其特征在于:所述内链接筋为梯形pe筋,其上宽、下宽、厚的规格为15㎜×13㎜×3㎜,所述外链接筋为梯形pe筋,其上宽、下宽、厚的规格为13mm×15mm×3㎜,步骤4中玻璃纤维纱缠绕完成后,外链接筋露出玻璃纤维纱1mm。

10.根据权利要求8所述的纤维增强的大口径复合管道的成型工艺,其特征在于:所述步骤3和步骤4中,浸润玻璃纤维纱的热固性树脂为不饱和聚酯性树脂。

技术总结

本发明公开了一种纤维增强的大口径复合管道及其成型工艺,由内向外依次包括内衬层、增强层、保护层和增刚层,所述内衬层外壁上固定有内链接筋,所述增强层固定在内衬层和内链接筋上,所述增强层的外壁上还固定有外链接筋,所述保护层固定在外链接筋上,所述增刚层固定在保护层的外壁上,所述外链接筋和内链接筋的作用是将内衬层、保护层和增强层固定连接为一体,本复合管道生产效率更高,且提高了管道刚度,使管道性能大大提高,管道性价比更高,更适于市场的推广。

技术研发人员:曹如锋

受保护的技术使用者:曹如锋

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!