一种限扭飞轮总成的制作方法

本发明涉及汽车飞轮制造,尤其涉及一种限扭飞轮总成。

背景技术:

1、目前混合动力乘用车,普遍采用双电机混联构型或串并联构型,其发动机飞轮和变速箱输入轴之间没有c0离合器,仅在变速箱内部设置行星齿轮结构或一个多片式离合器,实现发动机与车辆传动系的转速解耦或离合。由于该构型混动变速箱内部无离合器或仅有一个离合器,在串联模式切换为并联模式时,或在并联模式的特殊工况下,如急加速、波浪路面、车轮打滑等,发动机和传动系可能存在较大转速差,导致整个传动系发生扭矩冲击,甚至共振,严重的导致变速箱输入轴、齿轮断裂或变速箱内部离合器磨损失效。为了降低传动系的扭矩冲击风险,通常在发动机飞轮与变速箱输入轴之间安装一个限扭器,在发生扭矩冲击时,通过打滑产生摩擦力衰减其扭矩,保护传动系零部件。

2、传统的限扭器一般集成在减振器上,但这种结构存在两个缺点,一是限扭器结构在轴向布置,由于现有的限扭器结构内安装有多组摩擦片,多组摩擦片等结构相互抵接,同时摩擦片与飞轮的盘面平行,一方面占用了飞轮内侧的轴向的空间,从而使动力总成也就是发动机飞轮与变速箱的轴向总长度加长,另一方面,飞轮内侧的安装区空间有限,其中的摩擦片之间的摩擦面占用了较大部分飞轮内侧的安装区空间,从而限制了减振器中的弹簧的直径与长度尺寸,导致减振器弹簧刚度偏大,影响其减振效果。

技术实现思路

1、本发明的目的在于提供一种限扭飞轮总成,解决现有技术下飞轮内侧的摩擦片占用了减震器的安装空间,同时还使飞轮总成整体较厚,使传动结构的总长度加长。

2、为达此目的,本发明采用以下技术方案:本发明提供一种限扭飞轮总成,包括飞轮本体、摩擦元件和支撑环,所述飞轮本体呈盘状,所述飞轮本体一侧形成有凸起部,所述凸起部设置在所述飞轮本体周向边缘,所述凸起部围成有安装区,所述安装区内插装有所述支撑环,所述支撑环上设置有固定孔,所述固定孔内插装有所述摩擦元件,所述摩擦元件抵接在所述凸起部的侧壁上,所述侧壁与所述飞轮本体的盘面垂直。

3、作为优选地,所述摩擦元件包括摩擦部和固定部,所述摩擦部上侧形成有弧形面,所述弧形面抵接在所述侧壁上,所述固定部插装在所述固定孔内。

4、作为优选地,沿所述弧形面的弧长方向,所述弧形面的边缘设置有倒角。

5、作为优选地,所述摩擦元件一体注塑成型,所述摩擦元件外表面的摩擦系数为0.3。

6、作为优选地,所述支撑环的周向上等间距分布有固定孔,所述固定孔的数量不少于15组并且不多于30组。

7、作为优选地,所述支撑环的截面呈u型,所述支撑环通过钢板冲压一体成型,所述钢板厚度大于或等于2mm并且小于或等于4mm。

8、作为优选地,所述支撑环上形成有螺纹孔,所述螺纹孔能通过螺纹连接减震器。

9、作为优选地,所述凸起部上形成有铆接孔,铆接孔内安装有止推片,所述止推片上形成有限位部,所述限位部与所述支撑环抵接。

10、作为优选地,所述止推片设置有六组,所述止推片呈等间距分布在所述凸起部上。

11、有益效果:通过在飞轮内部设置支撑环,通过支撑环上的摩擦元件与飞轮本体抵接便可以产生扭矩,同时将产生摩擦的面调整成靠近飞轮边缘的侧壁上,由于侧壁与安装区所在的盘面垂直,可以为安装区留下更大的减震器安装空间,能够装下尺寸更大的减振器弹簧,使弹簧刚度与飞轮适配,提升减震效果,并且将摩擦元件安装在飞轮本体边缘的周向上,取消了摩擦片相互叠加的形式,也为安装区留出了更多的轴向布置空间,使动力总成的总长度缩短。

技术特征:

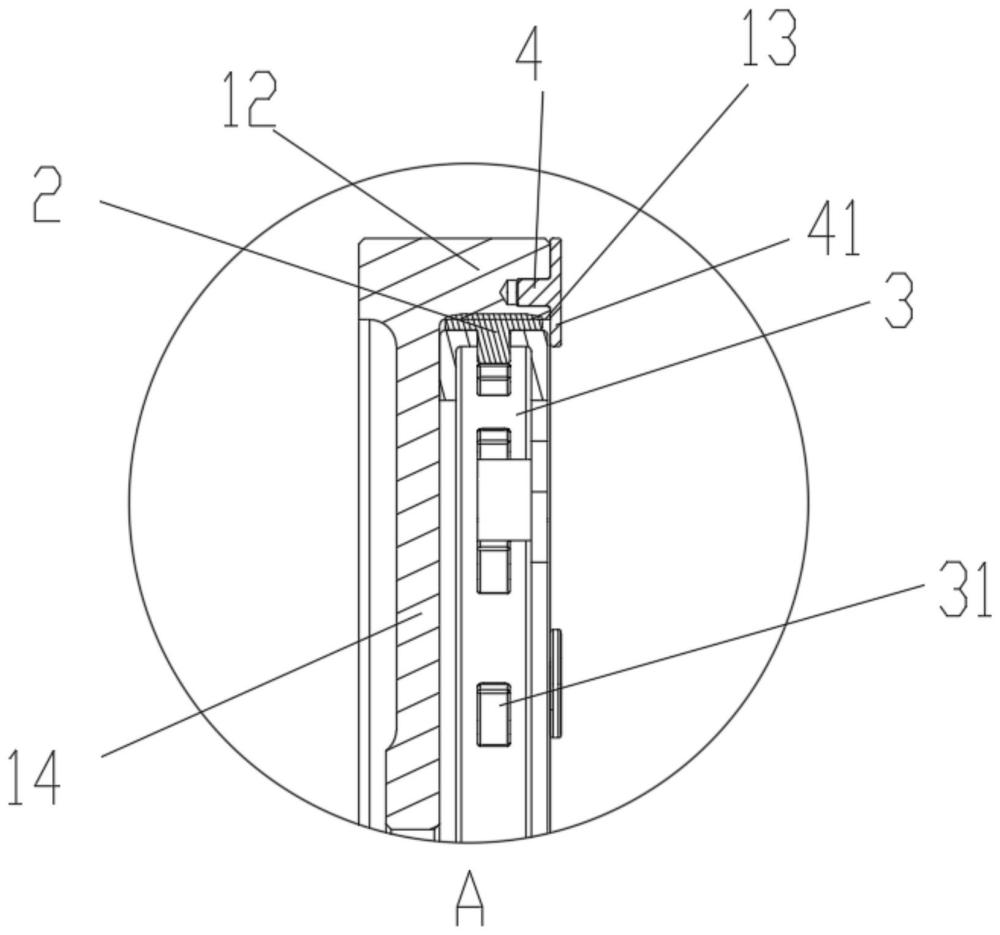

1.一种限扭飞轮总成,其特征在于,包括飞轮本体(1)、摩擦元件(2)和支撑环(3),所述飞轮本体(1)呈盘状,所述飞轮本体(1)一侧形成有凸起部(12),所述凸起部(12)设置在所述飞轮本体(1)周向边缘,所述凸起部(12)围成有安装区(11),所述安装区(11)内插装有所述支撑环(3),所述支撑环(3)上设置有固定孔(31),所述固定孔(31)内插装有所述摩擦元件(2),所述摩擦元件(2)抵接在所述凸起部(12)的侧壁(13)上,所述侧壁(13)与所述飞轮本体(1)的盘面(14)垂直。

2.根据权利要求1所述的限扭飞轮总成,其特征在于,所述摩擦元件(2)包括摩擦部(21)和固定部(22),所述摩擦部(21)上侧形成有弧形面(211),所述弧形面(211)抵接在所述侧壁(13)上,所述固定部(22)插装在所述固定孔(31)内。

3.根据权利要求2所述的限扭飞轮总成,其特征在于,沿所述弧形面(211)的弧长方向,所述弧形面(211)的边缘设置有倒角(212)。

4.根据权利要求1所述的限扭飞轮总成,其特征在于,所述摩擦元件(2)一体注塑成型,所述摩擦元件(2)外表面的摩擦系数为0.3。

5.根据权利要求1所述的限扭飞轮总成,其特征在于,所述支撑环(3)的周向上等间距分布有固定孔(31),所述固定孔(31)的数量不少于15组并且不多于30组。

6.根据权利要求5所述的限扭飞轮总成,其特征在于,所述支撑环(3)的截面呈u型,所述支撑环(3)通过钢板冲压一体成型,所述钢板厚度大于或等于2mm并且小于或等于4mm。

7.根据权利要求1所述的限扭飞轮总成,其特征在于,所述支撑环(3)上形成有螺纹孔(32),所述螺纹孔(32)能通过螺纹连接减震器。

8.根据权利要求1所述的限扭飞轮总成,其特征在于,所述凸起部(12)上形成有铆接孔,铆接孔内安装有止推片(4),所述止推片(4)上形成有限位部(41),所述限位部(41)与所述支撑环(3)抵接。

9.根据权利要求8所述的限扭飞轮总成,其特征在于,所述止推片(4)设置有六组,所述止推片(4)呈等间距分布在所述凸起部(12)上。

技术总结

本发明属于汽车飞轮制造技术领域,公开了一种限扭飞轮总成。其中包括飞轮本体、摩擦元件和支撑环,飞轮本体呈盘状,飞轮本体一侧形成有凸起部,凸起部设置在飞轮本体周向边缘,凸起部围成有安装区,安装区内插装有支撑环,支撑环上设置有固定孔,固定孔内插装有摩擦元件,摩擦元件抵接在凸起部的侧壁上,侧壁与飞轮本体的盘面垂直;解决现有技术下飞轮内侧的摩擦片占用了减震器的安装空间,同时还使飞轮总成整体较厚,使传动结构的总长度加长。

技术研发人员:赵川,周超宇,介海锋,孙旭东

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!