采煤机调高油缸动态控制与润滑油循环共用液压系统的制作方法

本发明属于采煤机液压控制,具体涉及一种采煤机调高油缸动态控制与润滑油循环共用液压系统。

背景技术:

1、采煤机的截割滚筒通过电机和减速器驱动进行旋转运动达到采煤的目的,根据不同的采煤工作面高度尺寸,采煤机截割滚筒需调整其高度,通过液压油缸驱动,实现截割滚筒的调高和调低。滚筒调高油缸的动作需要液压动力,因此需要配置包括液压油箱、电机、液压泵、控制阀、过滤器、液压管路等的液压系统。

2、滚筒减速器的齿轮油对齿轮和轴承起到润滑和冷却作用,为了保证冷却效果,通常会设计外循环冷却系统,将减速器内润滑油泵出循环冷却后,再回流到减速器腔体内,这一套润滑油循环系统同样需要配置相应的泵、阀、过滤器、冷却器等元部件。采煤机工作空间狭小,尤其是薄煤层采煤机,要求整机高度低,结构紧凑。

3、在当前技术中,两套液压系统的元部件有重复,动力源浪费,而且按照采煤机的结构特点,元部件往往布置分散,元部件之间通过大量管路连接来传递动力,占用很多空间,故障点较多,无法满足采煤机功率体积比高的要求。

4、同时,当前技术中,液压系统的工作介质为液压油,工作压力根据调高油缸负载要求一般较高,为16mpa以上;润滑系统的工作介质为润滑油,循环压力要求较低,一般为2mpa以下,两个系统无法统一或共用。

技术实现思路

1、本发明为了解决现有技术中存在的上述至少一个技术问题,提供了一种采煤机调高油缸动态控制与润滑油循环共用液压系统。

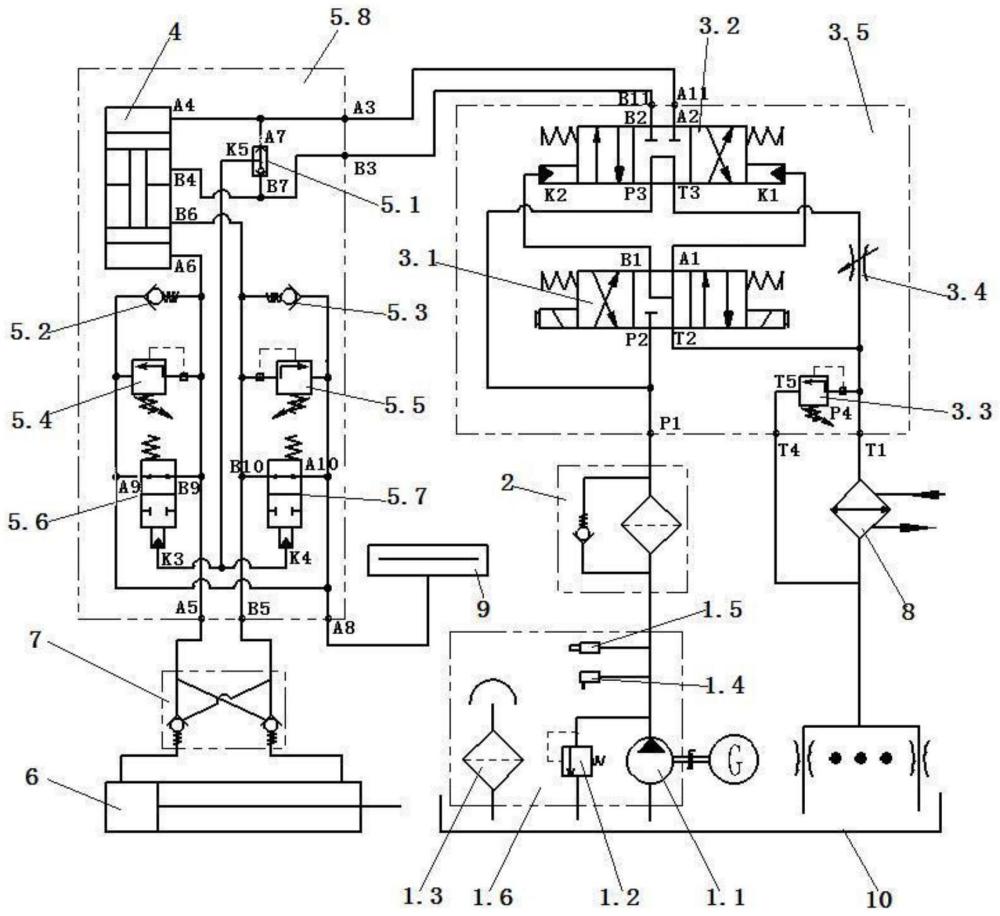

2、本发明采用如下的技术方案实现:一种采煤机调高油缸动态控制与润滑油循环共用液压系统,包括润滑泵组件、过滤器、第一控制阀组、油液动力转换装置、调高油缸和液压锁;润滑泵组件的高压齿轮泵将采煤机减速器腔体内的油液吸入润滑泵组件并转化为高压润滑油,高压润滑油经过滤器进入第一控制阀组的电磁先导阀和三位四通换向阀中,通过控制器控制电磁先导阀的电压,实现电磁先导阀的阀芯工作位置的切换,电磁先导阀的工作油口与三位四通阀的液压控制口连接,实现对三位四通阀阀芯工作位置的切换,进而实现对高压润滑油的方向控制;高压润滑油经三位四通阀进入油液动力转换装置中的润滑油腔,油液动力转换装置的内腔分为润滑油腔和液压油腔且共用一个两端均具有活塞的活塞杆;油液动力转换装置通过润滑油侧活塞和液压油侧活塞的共同移动,完成由润滑油动力向液压油动力的转换;液压油侧经挤压后的液压油进入调高油缸,实现调高油缸的活塞杆的伸出或缩回,进而推动截割滚筒的上升或下降,并通过液压锁锁紧固定。

3、优选地,第一控制阀组包括电磁先导阀、三位四通换向阀、溢流阀、可调节流阀和第一阀体;第一阀体的进油口p1通过阀体内部油道与电磁先导阀、三位四通换向阀的进油口p2、p3连通,第一阀体的回油口t1与电磁先导阀、三位四通换向阀的回油口t2、t3以及溢流阀的进油口p4连通,可调节流阀安装在电磁先导阀的回油口t2和三位四通换向阀的回油口t3之间的油路上,电磁先导阀的工作油口a1与三位四通换向阀的控制油口k1连通,电磁先导阀的工作油口b1与三位四通换向阀的控制油口k2连通,第一阀体的回油口t4与溢流阀的回油口t5连通;从第一阀体的回油口t1排出的高压润滑油经冷却器回流至减速器腔体中,从第一阀体的回油口t4排出的高压润滑油直接回流至减速器腔体中。

4、优选地,油液动力转换装置处设置有第二控制阀组,第二控制阀组包括包括梭阀、第一单向阀、第二单向阀、第一安全阀、第二安全阀、第一两位两通阀、第二两位两通阀和第二阀体;三位四通换向阀的工作油口a2、b2分别与第二阀体的工作油口a3、b3连接,第二阀体的工作油口a3、b3分别与油液动力转换装置的工作油口a4、b4连接,工作油口a4、b4分别位于润滑油腔的无杆腔和有杆腔处,第二阀体的工作油口a5、b5分别与油液动力转换装置的工作油口a6、b6连接,工作油口a6、b6分别位于液压油腔的无杆腔和有杆腔处;梭阀插装于第二阀体上,梭阀的两进油口a7、b7分别与第二阀体的工作油口a3、b3连接,第一单向阀、第二单向阀的进油口与第二阀体的工作油口a8连通,第一单向阀、第二单向阀的出油口分别与第二阀体的工作油口a5、b5连接,第一安全阀、第二安全阀的进油口分别与第二阀体的工作油口a5、b5连接,第一安全阀、第二安全阀的出油口与第二阀体的工作油口a8连通,第一两位两通阀、第二两位两通阀的工作油口a9、a10均与第二阀体的工作油口a8连通,第一两位两通阀、第二两位两通阀的工作油口b9、b10分别与第二阀体的工作油口a5、b5连接,第一两位两通阀、第二两位两通阀的控制油口k3、k4均与梭阀的出油口k5连接;第二阀体的工作油口a8通过管路连接有补油油箱,第二阀体的工作油口a5、b5连接通过管路分别与调高油缸的无杆腔和有杆腔连通,且液压锁安装在第二阀体与调高油缸间的管路上。

5、优选地,润滑泵组件包括高压齿轮泵、第三安全阀、空气滤清器、温度传感器、压力传感器和泵壳体;高压齿轮泵的吸油口通过泵壳体内部油道与泵壳体上的吸油口连通,高压齿轮泵的压力油口通过泵壳体内部油道与泵壳体的出油口连通,第三安全阀的进油口通过泵壳体内部油道与泵壳体的出油口连通,第三安全阀的出油口通过泵壳体内部油道与减速器腔体连通;空气过滤器的接口通过泵壳体内部油道与减速器腔体连通,温度传感器、压力传感器的油口通过泵壳体内部油道与泵壳体的出油口连通。

6、优选地,调高油缸的有杆腔和无杆腔的面积比与动力转换装置中液压油腔的有杆腔和无杆腔的面积比相同。

7、优选地,润滑泵组件安装在采煤机减速器的壳体上,第一控制阀组、过滤器、冷却器、油液动力转换装置、补油油箱分散安装在采煤机主体结构的空隙处,第二控制阀组安装在油液动力转换装置的油口端面,液压锁安装在调高油缸的端部,调高油缸的一端与截割机构铰接,调高油缸的另一端与采煤机主体结构铰接。

8、与现有技术相比,本发明的有益效果是:

9、采煤机调高油缸的液压控制系统和减速器润滑系统共用一套动力机构,在截割滚筒需要调整高度时,通过改变电磁先导阀控制信号,将润滑系统的动力切换到液压系统,动态连续控制调高油缸动作,实现液压系统借用润滑系统的动力,液压系统动作和润滑系统循环冷却同时进行。调整结束后,控制电磁先导阀信号,切断液压系统和润滑系统的联系,润滑系统进行正常的割煤过程的减速器冷却润滑。第一控制阀组、第二控制阀组和润滑泵组件等集成阀组将各类泵、阀、传感器阀进行最大限度集成,省去大量连接管路,节省空间,减少故障点,方便运维和检修,提高整机可靠性和使用寿命。

技术特征:

1.一种采煤机调高油缸动态控制与润滑油循环共用液压系统,其特征在于:包括润滑泵组件、过滤器(2)、第一控制阀组、油液动力转换装置(4)、调高油缸(6)和液压锁(7);

2.根据权利要求1所述的采煤机调高油缸动态控制与润滑油循环共用液压系统,其特征在于:第一控制阀组包括电磁先导阀(3.1)、三位四通换向阀(3.2)、溢流阀(3.3)、可调节流阀(3.4)和第一阀体(3.5);第一阀体(3.5)的进油口p1通过阀体内部油道与电磁先导阀(3.1)、三位四通换向阀(3.2)的进油口p2、p3连通,第一阀体(3.5)的回油口t1与电磁先导阀(3.1)、三位四通换向阀(3.2)的回油口t2、t3以及溢流阀(3.3)的进油口p4连通,可调节流阀(3.4)安装在电磁先导阀(3.1)的回油口t2和三位四通换向阀(3.2)的回油口t3之间的油路上,电磁先导阀(3.1)的工作油口a1与三位四通换向阀(3.2)的控制油口k1连通,电磁先导阀(3.1)的工作油口b1与三位四通换向阀(3.2)的控制油口k2连通,第一阀体(3.5)的回油口t4与溢流阀(3.3)的回油口t5连通;

3.根据权利要求2所述的采煤机调高油缸动态控制与润滑油循环共用液压系统,其特征在于:油液动力转换装置(4)处设置有第二控制阀组,第二控制阀组包括包括梭阀(5.1)、第一单向阀(5.2)、第二单向阀(5.3)、第一安全阀(5.4)、第二安全阀(5.5)、第一两位两通阀(5.6)、第二两位两通阀(5.7)和第二阀体(5.8);三位四通换向阀(3.2)的工作油口a2、b2分别经第一阀体(3.5)的工作油口a11、b11与第二阀体(5.8)的工作油口a3、b3连接,第二阀体(5.8)的工作油口a3、b3分别与油液动力转换装置(4)的工作油口a4、b4连接,工作油口a4、b4分别位于润滑油腔的无杆腔和有杆腔处,第二阀体(5.8)的工作油口a5、b5分别与油液动力转换装置(4)的工作油口a6、b6连接,工作油口a6、b6分别位于液压油腔的无杆腔和有杆腔处;

4.根据权利要求3所述的采煤机调高油缸动态控制与润滑油循环共用液压系统,其特征在于:润滑泵组件包括高压齿轮泵(1.1)、第三安全阀(1.2)、空气滤清器(1.3)、温度传感器(1.4)、压力传感器(1.5)和泵壳体(1.6);高压齿轮泵(1.1)的吸油口通过泵壳体(1.6)内部油道与泵壳体(1.6)上的吸油口连通,高压齿轮泵(1.1)的压力油口通过泵壳体(1.6)内部油道与泵壳体(1.6)的出油口连通,第三安全阀(1.2)的进油口通过泵壳体(1.6)内部油道与泵壳体(1.6)的出油口连通,第三安全阀(1.2)的出油口通过泵壳体(1.6)内部油道与减速器腔体连通;空气过滤器(1.3)的接口通过泵壳体(1.6)内部油道与减速器腔体连通,温度传感器(1.4)、压力传感器(1.5)的油口通过泵壳体(1.6)内部油道与泵壳体(1.6)的出油口连通。

5.根据权利要求4所述的采煤机调高油缸动态控制与润滑油循环共用液压系统,其特征在于:调高油缸(6)的有杆腔和无杆腔的面积比与动力转换装置(4)中液压油腔的有杆腔和无杆腔的面积比相同。

6.根据权利要求5所述的采煤机调高油缸动态控制与润滑油循环共用液压系统,其特征在于:润滑泵组件安装在采煤机减速器的壳体上,第一控制阀组、过滤器(2)、冷却器(8)、油液动力转换装置(4)、补油油箱(9)分散安装在采煤机主体结构的空隙处,第二控制阀组安装在油液动力转换装置(4)的油口端面,液压锁(7)安装在调高油缸(6)的端部,调高油缸(6)的一端与截割机构铰接,调高油缸(6)的另一端与采煤机主体结构铰接。

7.根据权利要求6所述的采煤机调高油缸动态控制与润滑油循环共用液压系统,其特征在于:通过动态控制电磁先导阀(3.1)的控制电压值,实现调高油缸(6)的上升或下降动作的动态连续调节,进而实现截割滚筒升降的动态连续调节,调高油缸(6)的数量为一个或多个。

技术总结

本发明属于采煤机液压控制技术领域,解决了采煤机调高油缸动态控制与减速器润滑油循环两套系统无法共用的问题。提供了一种采煤机调高油缸动态控制与润滑油循环共用液压系统,高压润滑油经三位四通阀进入油液动力转换装置中的润滑油腔,油液动力转换装置的内腔分为润滑油腔和液压油腔且共用一个两端均具有活塞的活塞杆;油液动力转换装置通过润滑油侧活塞和液压油侧活塞的共同移动,完成由润滑油动力向液压油动力的转换;液压油侧经挤压后的液压油进入调高油缸,推动截割滚筒的上升或下降。本发明实现采煤机调高油缸动态控制与减速器润滑油循环共用一套液压控制系统,可满足采煤机紧凑化设计的要求,实现薄煤层的机械化开采。

技术研发人员:吴晋军,王学成,王赟,王琦,郤云鹏,马昭,王帅,张银星,王焱金,王传武,刘子靖,张鑫,田野,王瑶,高海海

受保护的技术使用者:中国煤炭科工集团太原研究院有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!