压力管道的减震支撑装置的制作方法

本技术涉及压力管道的领域,尤其是涉及一种压力管道的减震支撑装置。

背景技术:

1、从广义上理解,压力管道是指所有承受内压或外压的管道,无论其管内介质如何。管道是用以输送、混合或排放流体的,由管件、法兰、垫片、阀门等其他组成件组成。

2、压力管道是管道中的一部分,为流体的稳定输送起到关键作用。

3、压力管道承受流体的冲击具有一定幅度的震动,因此需要增加减震支撑装置对压力管道进行定位。目前,参考公布号为cn113404966a的中国专利,公开了一种压力管道支撑装置,利用两个弧形板对压力管道进行夹持,类似于抱箍的结构。

4、然而,上述压力管道支撑装置的弧形板内径尺寸固定,无法适应多种尺寸的压力管道。当需要适配不同领域的压力管道时,需要制造相对应尺寸的弧形板及适配的支撑组件、斜杆等,导致加工周期长。

5、由于上述压力管道支撑装置适用范围局限,通常容易产生库存浪费,材料适用成本增加,不符合节能减材的要求。

技术实现思路

1、为了使得支撑装置能够适应多种尺寸的压力管道,从而减少库存浪费,达到节能减材的目的,本技术提供一种压力管道的减震支撑装置。

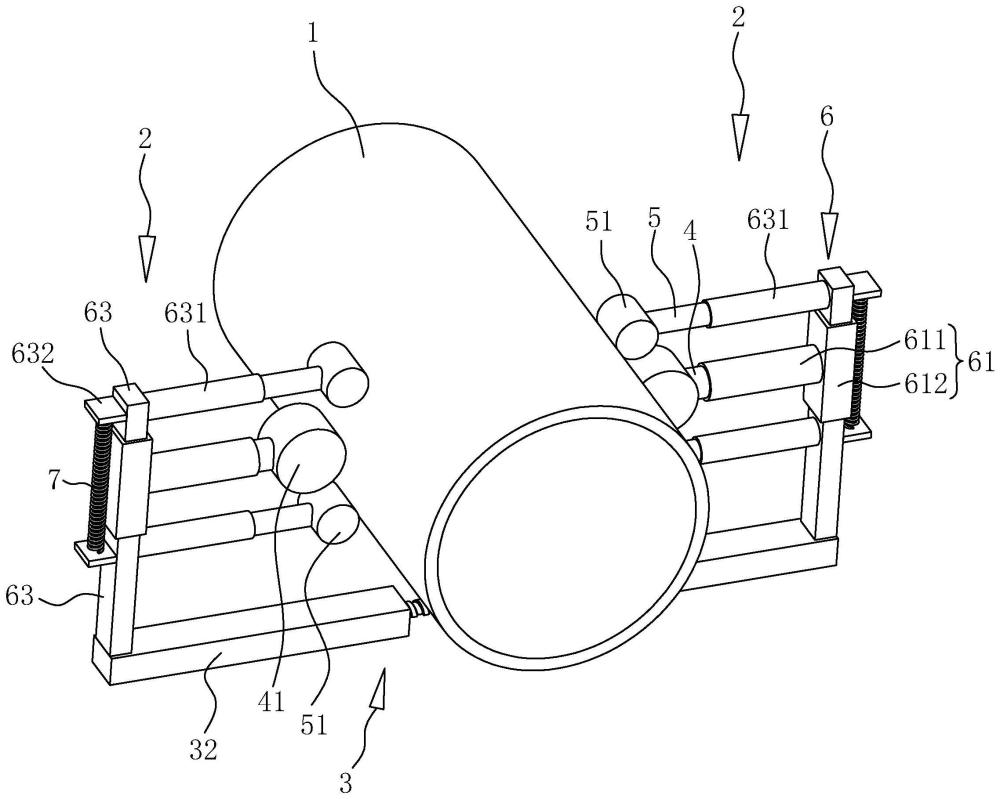

2、本技术提供的一种压力管道的减震支撑装置,包括多个顶靠机构,多个所述顶靠机构呈环形阵列形成夹持环;

3、所述顶靠机构包括第一顶杆、第二顶杆、传动组件和拉紧弹性件,所述第一顶杆和所述第二顶杆位于所述夹持环的同一个横截面内,所述第一顶杆和所述第二顶杆均指向所述夹持环的内部,所述传动组件分别连接于所述第一顶杆与所述第二顶杆;

4、所述第一顶杆与所述传动组件之间连接有第一弹性件,所述第一弹性件用于驱动所述第一顶杆朝向所述夹持环内部运动,所述第二顶杆与所述传动组件之间连接有第二弹性件,所述第二弹性件用于驱动所述第二顶杆朝向所述夹持环内部运动;

5、所述第一顶杆远离所述夹持环内部运动时,所述传动组件驱动所述第二顶杆远离所述第一顶杆运动;相邻两个所述传动组件之间连接有调节组件,所述调节组件用于调节相邻两个所述传动组件之间的间距;所述拉紧弹性件连接在所述传动组件上,所述拉紧弹性件用于驱动所述第二顶杆朝向所述第一顶杆移动。

6、通过采用上述技术方案,首先利用调节组件增大相邻两个传动组件之间的间距,使得相邻两个顶靠机构的间距与压力管道的直径相适配。

7、将夹持环套设在压力管道上后,通过调节组件缩小相邻两个传动组件之间的间距,使得第一顶杆抵触于压力管道的外壁后受压,第一顶杆远离夹持环内部的方向移动,传动组件驱动第二顶杆远离第一顶杆移动,直至第一顶杆与第二顶杆的间距与压力管道的直径相适配,使得多个第一顶杆和多个第二顶杆的位置根据压力管道的直径进行分布,以便压力管道的受力较为均匀,对压力管道的夹持更为稳定。

8、当压力管道发生振动时,第一弹性件和第二弹性件发生弹性形变从而起到缓冲的效果。

9、上述减震支撑装置通过调节组件对相邻两个顶靠机构间距的调整,以及通过调节组件和传动组件的配合,对顶靠机构中第一顶杆和第二顶杆的间距进行调整,从而使得减震支撑装置能够适应多种尺寸的压力管道,进而减少库存浪费,达到节能减材的目的。

10、可选的,所述传动组件包括液压管、第一活塞和第二活塞,所述液压管具有第一出口和第二出口,所述第一活塞滑动设置在所述第一出口内,所述第二活塞滑动设置在所述第二出口内,所述第一活塞和所述第二活塞之间为用于注入液压油的液压腔;

11、所述第一活塞的滑动方向平行于所述第一顶杆的长度方向,所述第二活塞的滑动方向与所述第二顶杆的长度方向交错设置,所述第二活塞的滑动方向与所述第一活塞的滑动方向交错设置;

12、所述第一弹性件连接在所述第一活塞与所述第一顶杆之间,所述第二弹性件连接在所述第二活塞与所述第二顶杆之间。

13、通过采用上述技术方案,往液压腔内注入液压油,当第一顶杆远离夹持环的内部移动时,第一弹性件压缩并将弹力施加给第一活塞,第一活塞通过液压油将力传导给第二活塞,第二活塞滑动时带动第二顶杆移动,从而使得第一顶杆远离第二顶杆移动。

14、可选的,所述第二活塞的滑动方向垂直于所述第一活塞的滑动方向。

15、通过采用上述技术方案,使得第一出口和第二出口的朝向相互垂直,从而便于液压管的加工。

16、可选的,每组所述顶靠机构中的所述第二顶杆均设置有两个,所述第一顶杆位于两个所述第二顶杆之间,所述液压管上的所述第二出口具有两个,所述第二活塞在每个所述第二出口中均设置一个,所述第二活塞与所述第一顶杆一一对应。

17、通过采用上述技术方案,每组顶靠机构中包含两个第二顶杆,从而进一步提高了对压力管道夹持的稳定性。

18、可选的,两个所述第二活塞的滑动方向相反,所述拉紧弹性件连接在两个所述第二活塞之间。

19、通过采用上述技术方案,利用拉紧弹性件控制两个第二活塞相向移动,第二活塞带动两个第二顶杆相向移动,进而达到同时控制两个第二顶杆朝向第一顶杆移动的效果。

20、可选的,所述第一顶杆和所述第二顶杆相互平行,所述第一顶杆指向所述夹持环的圆心。

21、通过采用上述技术方案,将第一顶杆指向压力管道的圆心,从而多个第一顶杆的受压情况与压力管道的直径相对应。压力管道的直径越大,第一顶杆受压的程度越大,从而使得第二顶杆远离第一顶杆移动的距离更远。在拉紧弹性件的作用下,第二顶杆的初始位置距离第一顶杆较近。第二顶杆根据第一顶杆的压力移动适配的距离,从而达到第一顶杆和第二顶杆的间距与压力管道的直径相适配的效果,使得压力管道受力均匀从而夹持稳定。

22、受液压驱动的影响,第二顶杆的升降距离与第一顶杆的滑动距离相等,但由于第二顶杆位于偏心位置且第二顶杆平行于第一顶杆,第二活塞的滑动方向垂直于第一活塞,因此在切换更大直径的压力管道时,第二弹性件的压缩程度比第一弹性件的压缩程度更大。

23、由于第一活塞的滑动方向指向压力管道的圆心,第二活塞的滑动方向与第一活塞的滑动方向垂直,从而使得第二活塞与压力管道之间的间距大于第一活塞与压力管道之间的间距,进而具有更加充足的空间容纳第二顶杆,进而可增长第二顶杆的伸缩距离和第二弹性件的长度,从而满足在调整第一顶杆对压力管道的压力时,第二顶杆的伸缩量大于第一顶杆的伸缩量的需求。

24、可选的,所述调节组件包括复式螺杆,所述复式螺杆具有螺纹旋向相反的两个螺纹段,所述传动组件上连接有连接杆,所述连接杆与所述螺纹段一一对应,所述连接杆与所述螺纹段螺纹连接。

25、通过采用上述技术方案,转动复式螺杆,然后控制两个连接杆不随复式螺杆转动,在两个螺纹旋向相反的螺纹段的作用下,能够快速调整两个连接杆之间的距离。

26、可选的,所述顶靠机构的数量为两组,两组所述顶靠机构呈相对设置。

27、通过采用上述技术方案,仅设置两组顶靠机构,使得减震支撑装置结构简易,易于制造,成本较低。

28、可选的,所述拉紧弹性件为拉簧。

29、通过采用上述技术方案,利用拉簧能够驱动两个第二活塞相向移动。

30、可选的,所述第一顶杆朝向所述夹持环的内部的一端连接有第一弹性抵紧头,所述第二顶杆朝向所述夹持环的内部的一端连接有第二弹性抵紧头。

31、通过采用上述技术方案,第一弹性抵紧头和第二弹性抵紧头抵紧于压力管道时能够发生形变,从而增大减震支撑装置对压力管道的挤压面积,提高对压力管道的定位稳定性。

32、综上所述,本技术包括以下至少一种有益技术效果:

33、1.减震支撑装置通过调节组件对相邻两个顶靠机构间距的调整,以及通过调节组件和传动组件的配合,对顶靠机构中第一顶杆和第二顶杆的间距进行调整,从而使得减震支撑装置能够适应多种尺寸的压力管道,进而减少库存浪费,达到节能减材的目的。

34、2.传动组件包括液压管、第一活塞和第二活塞,从而通过液压传动的方式来实现根据第一顶杆的受压力来调整第二顶杆的位置,以使得第一顶杆和第二顶杆之间的间距能够适配压力管道的直径。

35、3.将第一顶杆指向压力管道的圆心,从而多个第一顶杆的受压情况与压力管道的直径相对应,第一活塞的滑动方向平行于第一顶杆的长度方向,第二顶杆平行于第一顶杆,第二活塞的滑动方向垂直于第一活塞,从而使得第二顶杆的安装空间充足,以满足伸缩程度较大的需求。

- 还没有人留言评论。精彩留言会获得点赞!