一种内螺纹滚子高速杆端关节轴承的制作方法

本发明涉及轴承领域,尤其涉及一种内螺纹滚子高速杆端关节轴承。

背景技术:

1、现有的挤压型自润滑杆端关节轴承的结构如图6所示:包括杆端体和内置挤压型自润滑向心关节轴承组成。装配方式是首先将自润滑材料(图2)装入挤压型自润滑向心关节轴承外圈的沟槽(图1)中,再将关节球(图3)放入挤压型自润滑向心关节轴承外圈(图1)的内孔中,通过外力挤压挤压型自润滑向心关节轴承外圈,使挤压型自润滑向心关节轴承外圈发生形变以达到贴合关节球弧面(图4),利用机加工再将挤压型自润滑向心关节轴承外圈的外径和端面加工到内置向心的指定要求(图5),然后将完成的挤压型向心关节轴承(图5)放入杆端体的耳孔当中,通过锁口的方式(图6)将内置挤压型自润滑向心关节轴承固定在杆端体上,最后通过调整关节球与自润滑的间隙,达到滑动和摆动的目的。

2、现有的挤压型油润滑杆端关节轴承的结构如图11所示:包括杆端体、内置挤压型油润滑向心关节轴承和油嘴组成。装配方式是首先将关节球(图8)放入油润滑向心关节轴承外圈的内孔中(图7),通过外力挤压油润滑向心关节轴承外圈(图7)使其发生形变以达到贴合关节球弧面(图9),利用机加工将挤压型油润滑向心关节轴承外圈的外径和端面加工到内置向心的指定要求(图10),再将机加工完成的内置挤压型油润滑向心关节轴承(图10)放入杆端体的耳孔当中,通过锁口的方式(图11)将内置挤压型油润滑向心关节轴承固定在杆端体上,最后调整关节球与自润滑的间隙,使用时可以通过油嘴注入润滑油,润滑油通过油路到达关节球球面上,达到滑动和摆动的目的。

3、现有的单开缝型自润滑杆端心关节轴承的结构如图(17)所示:包括杆端体和内置单开缝自润滑向心关节轴承组成。装配方式是首先把单开缝自润滑向心关节轴承外圈(图12)磨加工到指定尺寸,在单开缝自润滑向心关节轴承外圈(图12)轴向开一道缝,在单开缝自润滑向心关节轴承外圈(图12)的内球面涂上胶水,再将自润滑材料(图13)粘贴到单开缝自润滑向心关节轴承外圈(图13)的内球面上,再将关节球(图14)放在单开缝自润滑向心关节轴承外圈上面(图15),通过外力压入单开缝自润滑向心关节轴承外圈中,在压入的过程中,由于单开缝自润滑向心关节轴承外圈有一道轴向缝,在受力压入的时候缝发生弹性形变,缝隙撑开,当关节球全部压入单开缝自润滑向心关节轴承外圈内后,由于弹性作用缝会缩回,完成后只剩下约0.02~0.05mm的缝隙,最后采用锁口的方式(图17)将内置单开缝自润滑向心关节轴承(图16)固定到杆端体上,达到润滑和摆动的效果。

4、现有的单开缝型油润滑杆端心关节轴承的结构如图22所示:包括杆端体、内置单开缝油润滑向心关节轴承和油嘴组成。装配方式是首先把单开缝油润滑向心关节轴承外圈(图18)磨加工到指定尺寸,在单开缝油润滑向心关节轴承外圈(图18)轴向开一道缝,再将关节球(图19)放在单开缝自润滑向心关节轴承外圈上面(图20),在压入的过程中,由于外圈有一道轴向缝,在受力压入的时候缝会发生弹性形变,缝隙撑开,当关节球全部压入外圈后,由于弹性作用,缝会缩回,完成后只剩下约0.02~0.05mm的缝隙,最后采用锁口的方式(图22)将内置单开缝油润滑向心关节轴承(图21)固定到杆端体上,在使用过程中通过油嘴注入润滑油,通过油路到达关节球球面,达到润滑和摆动的效果。

5、以上挤压型自润滑杆端关节轴承(图6)和挤压型油润滑杆端关节轴承(图11)成型后再通过调整关节球与自润滑或关节球与外圈的滑动间隙来达到滑动和摆动的目的,而要将滑动间隙调整到理想的程度是非常困难的,间隙小会造成局部卡滞或摆动不顺畅的现象,间隙过大时内置关节球会轴向窜动,过大过小都会影响使用寿命。

6、以上由于挤压型自润滑杆端关节轴承(图6)和单开缝型自润滑杆端关节轴承(图17)在关节球和外圈之间垫有一层自润滑材料,自润滑材料是柔性件,所以产品的刚性很差,在冲击、震动、或粉尘等场合,使用效果会很差。

7、以上四种杆端关节轴承(图6、图11、图17和图22)目前只能是滑动摩擦结构,虽然承载力比较大,但是转速很低,一般不能超过每分钟300转,否则会因为摩擦系数大和摩擦面大,高速转动的工作状态下容易起热,烧坏轴承,甚至造成卡死的现象,影响其使用寿命,无法满足高速运行的使用需求。

8、以上四种杆端关节轴承(图6、图11、图17和图22)都是采用锁口的装配方式固定到杆端体上,采用此种方式固定,使用过程中承受较大的轴向载荷(图23)时内置向心关节轴承容易脱落,造成机械故障甚至意外事故,包括人员伤亡,无法满足较高轴向载荷的使用需求。

9、以上四种杆端关节轴承(图6、图11、图17和图22)滑动摩擦接触面积大,摩擦阻力也大,造成在使用过程中启动扭矩也随之变大,相应的电机功率也要加大。造成使用成本增加,更造成能源的浪费。且因为启动力矩大,一些精密控制场合还不适用。

10、现有的钢球高速杆端关节轴承的结构如图24所示:包括挡片、钢球、关节球、杆端体和油嘴组成。装配方式是首先关节球放入杆端体的耳孔中,耳孔内侧呈球面状,然后将钢球放入关节球的球道凹槽中,使用时钢球在杆端体的内球面和关节球的凹槽中滚动,最后在杆端体耳孔的两侧锁上挡片,防止转动或摆动的过程当中钢球脱落,最后拧上油嘴,在使用过程中通过油嘴注入润滑油,通过油路到达钢球位置,达到润滑、滚动和摆动的效果。虽然是滚动摩擦,但是钢球与杆端体耳孔的内球面是点接触,所以承载能力一般,刚性不够高,不是很耐冲击和震动,最大的优点是转速很高。

11、综上,现有的杆端关节轴承存在以下缺陷:

12、①滑动间隙不便于调整,且调整后的一致性差。

13、②因为使用自润滑材料,而自润滑材料是柔性件,所以产品的刚性很差,在冲击、震动、或粉尘等场合,使用效果会很差。

14、③转速低,摆动频率低,摩擦阻力大,导致容易过热后损坏轴承,无法满足高速运行的使用需求。

15、④因为设计与装配组合结构的原因,产品不宜轴向受力,否则容易导致内置的向心关节轴承掉出来。

16、⑤因为是大面积接触的滑动摩擦,所以启动力矩大,相应的电机功率也要加工,增加使用成本且一些精密控制场合不适用。

17、⑥现有的滚珠高速杆端关节轴承,承载、刚性较好,不是很耐大冲击和震动,最大的优点是转速高,因为是钢球与钢球直接排列组合,所以摩擦声音比较大。

技术实现思路

1、本发明目的是针对上述问题,提供一种内螺纹滚子高速杆端关节轴承,其优点在于:

2、1、因为是滚动摩擦结构,摩擦系数很低,散热快,能达到很高的使用转速,目前产品实测已经到达10000转每分钟。

3、2、滚子、关节球、杆端体的内球面,全部都是精密加工出来的,都是淬火件,具有很好的刚性和耐磨性,避免了原先自润滑杆端关节轴承自润滑材料刚性不足的和精密差的问题。钢对钢的摩擦结构很耐磨,使用寿命很长,因为是精密加工的工艺,精度也比自润滑杆端关节轴承高。

4、3、特殊的结构设计,滚子装配到关节球和杆端体里面以后,在使用状态就不会再掉出来,即能承受径向载荷,也能承载轴向载荷。

5、4、各滚子之间由保持器隔开,滚子之间无摩擦,降低了由于高速旋转而产生的噪音,也提高了油脂的保持性和降低了粉尘的产生,提高了使用寿命。

6、5、各滚子与杆端体耳孔的内球面呈面接触,接触面积大,能提高150%的载荷,2倍的刚性,更耐冲击和震动。

7、为了实现上述目的,本发明是通过以下技术方案实现的:

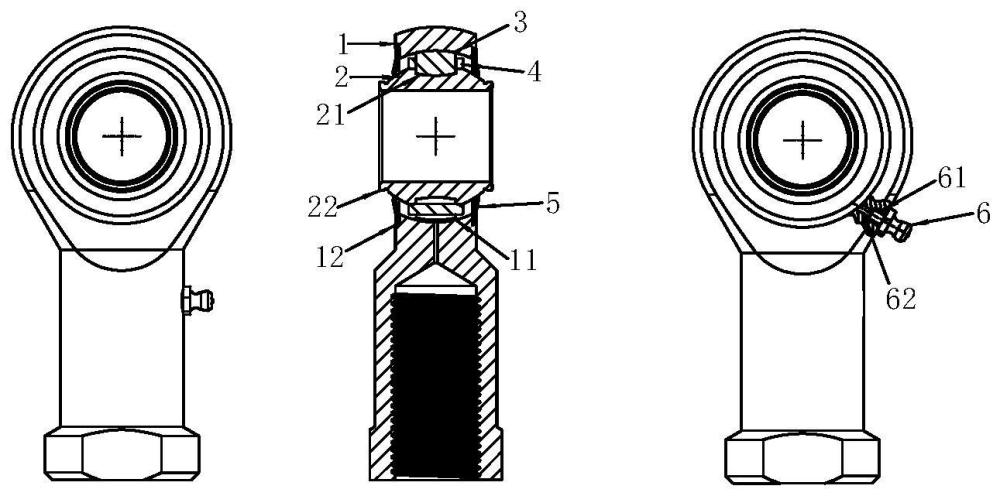

8、一种内螺纹滚子高速杆端关节轴承,包括杆端体、关节球、滚子、保持器、挡片和油嘴组成,但当尺寸规格特别小的时候,可以取消油嘴,只需保持润滑油路即可。其特征在于:所述的杆端体耳孔内侧呈球面状;所述的关节球装配在杆端体的耳孔中间,关节球外侧与杆端体耳孔的内侧球面之间分布有滚子,各滚子之间由保持器隔开,滚子均匀分布在整个关节球的外侧滚道槽中;所述的滚子一侧与耳孔的内侧球面接触,另一侧与关节球的滚道槽接触;所述的杆端体两侧面安装有挡片;所述的杆端体头部安装有油嘴,注油让油润滑到滚子和其他滚道工作面。

9、进一步的,杆端体的耳孔内侧面呈球面状。

10、进一步的,耳孔两侧有带斜口的挡片安装槽。

11、进一步的,杆端体头部侧面带有油嘴孔,油嘴孔有内螺纹安装油嘴。

12、进一步的,油嘴孔底部设有油路,油路与杆端体耳孔内球面相通,所述的杆端体的螺纹孔底部与杆端体内侧的球面有油路贯穿,主要由油嘴所在位置决定,如果油嘴在杆端体头部,可以不用这个油路,如果油嘴在杆端体杆部,需要这个油路,以让油润滑到滚子。

13、进一步的,关节球两侧有两个对称的呈凸起状的圆筒。

14、进一步的,关节球外圈有弧形滚道槽,且杆端体内球面的滚道、滚子、关节球的滚道三种的r值相近。

15、进一步的,滚子为中间大两边小的滚柱或圆弧滚子。在关节球与杆端体之间分布滚柱或圆弧滚子作为滚动体。

16、与现有技术相比,本发明具有的优点是:

17、1、本发明通过对内部结构和加工工艺的更改,关节球外圈上滚道槽采用磨加工工艺,滚子采用研磨工艺且分选到1微米的精度尺寸段,杆端体耳孔内侧球面也是磨加工而成,所有磨加工精度高,装配时由于磨加工产生杆端体耳孔内球面和关节球滚道槽的微小公差可用不同尺寸的滚子来调和,进行合理装配,以保证游隙值,所以滚动间隙均匀,滚动顺畅,精度非常高,并且能精确控制游隙值。

18、2、本发明采用杆端体与内部滚子和关节球的配合安装,由于杆端体耳孔内侧呈球面结构,关节球加上滚子的最大尺寸远远超出了杆端体耳孔的口部尺寸,在使用过程中受到较大的轴向力的时候关节球和滚子也不会脱落,从设计结构上解决了关节球从杆端体中脱落的风险,进一步提高了产品的使用安全性,同时也实现了承受径向载荷同时能承受轴向载荷的使用要求。

19、3、滚子与杆端体耳孔内球面和关节球的滚道槽采用滚动摩擦的结构,摩擦系数低,但滚动接触面采用的是线接触的形式,能承受的径向载荷比一般的滚动体高,同时相比较传统的杆端关节轴承也提高了滚动速度、摆动频度,降低了启动扭矩,具有高载荷、高转速、高摆动频率、低启动力矩、低能耗的优异性。

20、4、在使用过程中,关节球的滚动与摆动是由关节球和杆端体之间的滚子来传递的,各滚子之间由保持器隔开,各滚子之间无摩擦,降低了由于高速旋转而产生的噪音,也提高了油脂的保持性和降低了粉尘的产生,提高了使用寿命。

21、5、现有的杆端关节轴承采用的滑动摩擦的运动形式,而本发明采用的是滚动摩擦的运动形式,在相同的载荷下,滚动摩擦只有滑动摩擦阻力的1/40到1/60;滚动摩擦阻力低,且散热快,实现了高速滚动和摆动的需求,且两种运动可同时进行。

22、6、传统的杆端关节轴承是钢球与自润滑材料的摩擦,刚性差,不耐冲击,本发明的产品杆端体球面、滚子、关节球都是精密加工的热处理后钢件,刚性好,耐冲击,耐磨损。且对抗粉尘、杂物等污染物的能力要优于传统的自润滑杆端关节轴承。

23、7、滚子与外圈和关节球都是线接接,承载根据接触长的长短比钢球式的高速杆端关节轴承要大2倍到5倍,非常的耐冲击和震动。

24、8、滚子的安装用保持架隔开固定,运行的噪音比钢球式的杆端关节轴承要低很多。

- 还没有人留言评论。精彩留言会获得点赞!