一种空分装置冷箱的密封气系统及安装方法与流程

本发明涉及工业安装,特别是涉及一种空分装置冷箱的密封气系统及安装方法。

背景技术:

1、空分装置是在深冷状态下将空气中的氧气和氮气进行分离的装备。由于核心设备冷箱内处于深冷状态,在空分装置运行时,需要在保冷箱内充干燥的惰性气体,保持冷箱内为200-500pa的微正压,以防止湿空气及空气中的水分在冷箱内管道和保冷箱壁冷凝而侵入,影响空气分离效率,且给生产运行带来了安全隐患。冷箱内密封气系统通常在冷箱底部进气,并在冷箱底部至顶部设置四层间距均匀分布的环形管路。但冷箱内空间狭小,布置大直径环形管路空间不足,安装难度大;如布置小直径环形管路,冷箱内密封压力不稳定,且管路上的出气孔易被冷箱内充填的珠光砂堵塞,从而影响冷箱内惰性气体的密封效果。

技术实现思路

1、本发明所要解决的技术问题是提供一种空分装置冷箱的密封气系统及安装方法,解决冷箱内密封气系统占用空间大、易堵塞施工技术难题,对保证空分装置冷箱的运行安全具有重要意义。

2、本发明解决其技术问题所采用的技术方案是:提供一种空分装置冷箱的密封气系统,包括四根冷箱立柱、冷箱立柱上安装的出气装置、冷箱立柱顶部连接的回路系统以及设置在底部的进气口,其中一根冷箱立柱的底部设置有进气口,所述的进气口为“f”型,“f”型的进气口底端为进气端口并设置有阀门,“f”型的进气口上部一侧为两条进气管路,一条使用一条备用,每条进气管路上设置有一个压力表;所述的四根冷箱立柱的顶部通过回路系统连接,每个冷箱立柱上沿竖直方向布置有九个出气装置,所述出气装置包括下部短管以及与下部短管相连的上部短接头;下部短管为不锈钢管,带内螺纹,焊接在冷箱立柱上;上部短接头带外螺纹,与下部短管配套,上部短接头的顶部为外六角结构,外六角顶面设置有带孔状的出气口;所述出气口的孔径大于珠光砂直径,以防止珠光砂进入出气口,造成出气装置乃至冷箱立柱内堵塞。

3、作为对发明所述的技术方案的一种补充,所述的冷箱立柱采用方钢管,采用两段或三段400×400×16方钢管对接而成。

4、作为对发明所述的技术方案的一种补充,每根冷箱立柱在+65.6m位置的内侧开设有直径48mm的孔,每个孔上焊接有dn40钢管,每根冷箱立柱上的dn40钢管连接成形成封闭的回路系统。

5、作为对本发明所述的技术方案的一种补充,每根冷箱立柱在+8.8m、+15.7m、+21.4m、+28.1m、+35.6m、+42.1m、+49.8m、+57.5m、+65.1m的位置分别开孔,每个孔上均焊接有一出气装置。

6、作为对本发明所述的技术方案的一种补充,相邻的冷箱立柱之间通过中部横梁以及斜撑连接加固。

7、作为对本发明所述的技术方案的一种补充,四根冷箱立柱的顶部之间通过顶部主梁围成顶部矩形框架,该顶部矩形框架内部设置有顶部次梁。

8、作为对本发明所述的技术方案的一种补充,四根冷箱立柱的底部之间通过底部主梁围成底部矩形框架,该底部矩形框架内部设置有底部次梁。

9、一种空分装置冷箱的密封气系统的安装方法,具体的操作步骤如下:

10、步骤一:冷箱拼装:

11、在地面安装拼装胎架,依次吊装冷箱立柱,冷箱立柱分两段或三段400×400×16方钢管制作,并在胎架上拼装;+17.3m以下的冷箱立柱需在内侧一侧焊接400×200×14方钢管,冷箱内塔器鞍座固定侧的冷箱立柱内侧的两侧均需焊接400×200×14方钢管加固;

12、冷箱立柱拼装完成并经检验合格后,依次安装底部主梁、底部次梁、中部横梁、斜撑、顶部主梁以及顶部次梁形成稳定的钢结构框架,最后进行冷箱钢结构面板铺贴;

13、在冷箱钢结构框架拼装时,穿插进行冷箱内精馏塔吊装及调整,并在冷箱封顶前将冷箱内大直径工艺管道安装吊入冷箱内并提前固定,最后进行冷箱内工艺管道安装;

14、步骤二:回路系统安装:在四根冷箱立柱的+65.6m位置内侧各钻一个直径为48mm的孔,并焊接dn40钢管构成“]-[”的回路系统;开孔时,需通过控制钻孔速度,并在开设完成后通过吸尘器清理方钢管内部,以保证方钢管内部清洁度;

15、步骤三:出气装置安装:在4根冷箱立柱的+8.8m、+15.7m、+21.4m、+28.1m、+35.6m、+42.1m、+49.8m、+57.5m、+65.1m的位置分别开设直径为34mm的孔,并焊接不锈钢的下部短管;在上部短接头的外螺纹绑扎聚四氟乙烯生料带,与下部短管配套安装,并通过顶部外六角结构拧紧;

16、步骤四:进气口安装:按照步骤二的方法,在冷箱立柱底部外侧开始两个直径48mm的孔,分别安装两根dn40的短管、压力表和阀门,再通过总进气阀构成“f”型的进气口;

17、步骤五:充气使用:冷箱结构、塔器、管道安装完成后,装填珠光砂;完成后,关闭进气口一根进气短管阀门,构成一用一备的进气系统,打开总进气阀,使密封氮气逐步通过冷箱立柱、回路系统和出气装置,充满冷箱内部,并保持冷箱内为200-500pa的微正压,即完成冷箱内密封气安装。

18、有益效果:本发明涉及一种空分装置冷箱的密封气系统及安装方法,创新了空分装置冷箱的密封气系统,将冷箱立柱设置为空心的方钢管,相比传统分层钢管气体压力更稳定,同时在冷箱立柱设置9层共36个出气装置,在不占用冷箱内空间的前提下,实现冷箱内密封气压力的均匀分布,并在出气装置顶部设置比珠光砂直径大的透气孔,解决了密封气系统占用空间大、且易堵塞或渗漏的施工技术难题,安全可靠,保证了空分装置的安全、平稳运行。

技术特征:

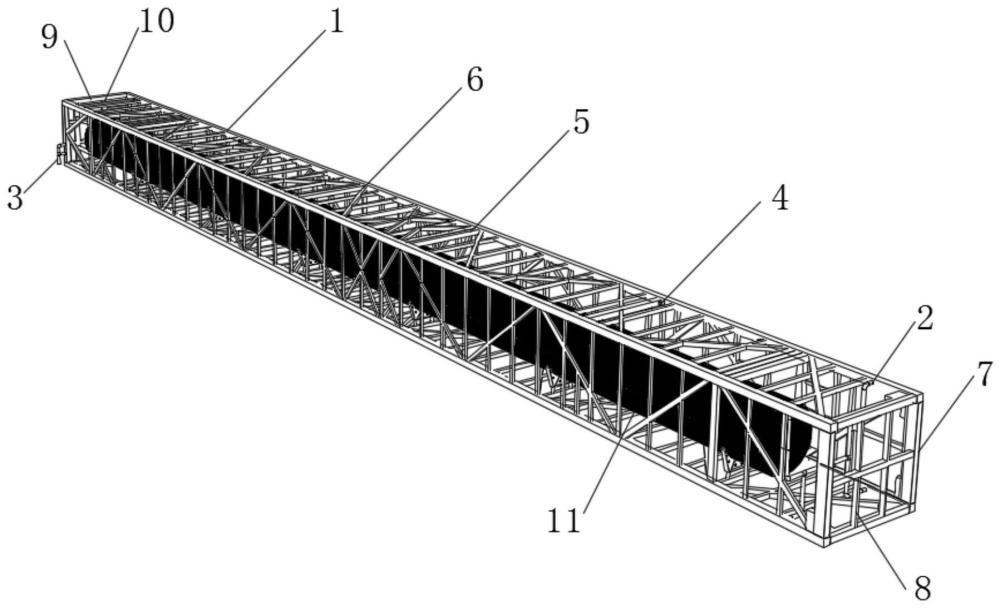

1.一种空分装置冷箱的密封气系统,其特征在于:包括四根冷箱立柱(1)、冷箱立柱(1)上安装的出气装置(4)、冷箱立柱(1)顶部连接的回路系统(2)以及设置在底部的进气口(3),其中一根冷箱立柱(1)的底部设置有进气口(3),所述的进气口(3)为“f”型,“f”型的进气口(3)底端为进气端口并设置有阀门,“f”型的进气口(3)上部一侧为两条进气管路,一条使用一条备用,每条进气管路上设置有一个压力表;所述的四根冷箱立柱(1)的顶部通过回路系统(2)连接,每个冷箱立柱(1)上沿竖直方向布置有九个出气装置(4),所述出气装置(4)包括下部短管(12)以及与下部短管(12)相连的上部短接头(13);下部短管(12)为不锈钢管,带内螺纹,且焊接在冷箱立柱(1)上;上部短接头(13)带外螺纹,与下部短管(12)配套,上部短接头(13)的顶部为外六角结构,外六角顶面设置有带孔状的出气口(14),所述出气口(14)的孔径大于珠光砂直径。

2.根据权利要求1所述的一种空分装置冷箱的密封气系统,其特征在于:所述的冷箱立柱(1)采用方钢管,采用两段或三段400×400×16方钢管对接而成。

3.根据权利要求1所述的一种空分装置冷箱的密封气系统,其特征在于:每根冷箱立柱(1)在+65.6m位置的内侧开设有直径48mm的孔,每个孔上焊接有dn40钢管,每根冷箱立柱(1)上的dn40钢管连接成形成封闭的回路系统(2)。

4.根据权利要求1所述的一种空分装置冷箱的密封气系统,其特征在于:每根冷箱立柱(1)在+8.8m、+15.7m、+21.4m、+28.1m、+35.6m、+42.1m、+49.8m、+57.5m、+65.1m的位置分别开孔,每个孔上均焊接有一出气装置(4)。

5.根据权利要求1所述的一种空分装置冷箱的密封气系统,其特征在于:相邻的冷箱立柱(1)之间通过中部横梁(5)以及斜撑(6)连接加固。

6.根据权利要求1所述的一种空分装置冷箱的密封气系统,其特征在于:四根冷箱立柱(1)的顶部之间通过顶部主梁(7)围成顶部矩形框架,该顶部矩形框架内部设置有顶部次梁(8)。

7.根据权利要求1所述的一种空分装置冷箱的密封气系统,其特征在于:四根冷箱立柱(1)的底部之间通过底部主梁(9)围成底部矩形框架,该底部矩形框架内部设置有底部次梁(10)。

8.如权利要求1所述一种空分装置冷箱的密封气系统的安装方法,具体的操作步骤如下:

技术总结

本发明涉及一种空分装置冷箱的密封气系统及安装方法,包括四根冷箱立柱、冷箱立柱上安装的出气装置、冷箱立柱顶部连接的回路系统以及设置在底部的进气口,其中一根冷箱立柱的底部设置有进气口,所述的进气口为“F”型,“F”型的进气口底端为进气端口并设置有阀门,“F”型的进气口上部一侧为两条进气管路,一条使用一条备用,每条进气管路上设置有一个压力表;所述的四根冷箱立柱的顶部通过回路系统连接,每个冷箱立柱上沿竖直方向布置有九个出气装置。本发明解决冷箱内密封气系统占用空间大、易堵塞施工技术难题,对保证空分装置冷箱的运行安全具有重要意义。

技术研发人员:李俊峰,李斌,李鹏,罗浩,余淑昌

受保护的技术使用者:上海二十冶建设有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!