一种带凹钉刹车钢背及其冲压工艺的制作方法

本发明属于汽车配件,尤其涉及一种带凹钉刹车钢背及其冲压工艺。

背景技术:

1、随着工业批量生产,机械自动化、标准化的作用就显得越发重要;每个行业都在不断发展进步,高效、低耗、低成本已经成为社会的主流用。产品从研发、生产到使用都需要引入失效分析工作,失效分析在产品的可靠性质量保证和提高中发挥着重要作用,传统的带凹钉的钢背在冲压时,为了保证凹钉的高度稳定及产品正面平面度的稳定性,往往采取让产品背面位置凸起来保证产品的平面度及凸钉的稳定性,但在去除冲压毛刺时,因为背面凸起的原因无法使用抛光机,只能采取手工打磨的方式,生产效率低下, 打磨产生的灰尘对人体损伤也较大。

技术实现思路

1、本发明针对上述的问题,提供了一种带凹钉刹车钢背及其冲压工艺。

2、为了达到上述目的,本发明采用的技术方案为,

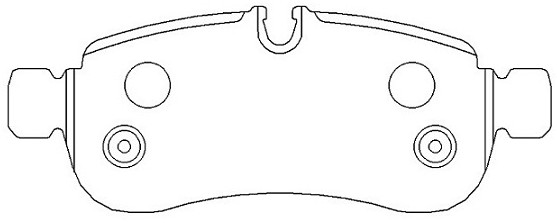

3、一种带凹钉刹车钢背,包括背板、粘接于所述背板上的隔热片以及粘接于所述隔热片上的摩擦片;所述背板上设有数个环状凸起;所述隔热片对应所述数个环状凸起设有数个孔;所述摩擦片对应所述数个环状凸起设有数个环状凹槽;所述孔的直径大于所述环状凸起的外径;所述环状凸起的高度等于所述孔的厚度与所述环状凹槽的深度之和;所述环状凸起穿过所述孔嵌入所述环状凹槽;所述摩擦片外表面设有狭槽;所述背板上设有数个散热孔。

4、所述背板与所述摩擦片之间于所述环状凸起内部设有辅助隔热片。

5、所述狭槽的深度为所述摩擦片厚度的五分之一。

6、所述背板呈椭圆状,所述背板的面积大于所述隔热片的面积;所述隔热片的面积大于所述摩擦片的面积。

7、所述背板的两侧设有安装耳;所述安装耳上设有安装孔。

8、一种带凹钉刹车钢背,呈椭圆状,其两侧设有安装耳,安装耳上设有安装孔;背板上设有数个环状凸起,环状凸起内部设有辅助隔热片;背板上设有数个散热孔。

9、一种带凹钉刹车钢背的制造工艺,步骤如下:

10、①、构造及成型

11、背板呈椭圆状,其两侧设有安装耳,安装耳上设有安装孔;背板上设有数个环状凸起,环状凸起内部设有辅助隔热片;背板上设有数个散热孔;

12、背板材质为碳素钢,整体通过冲压加工成型,一次加工形成环状凸起、辅助隔热片、散热孔和安装孔;

13、②、背板表面镀膜

14、对背板的表面镀膜,镀膜厚度为0.1mm;镀膜液组分为环氧丙烯酸酯25份、助剂5份、苯并三氮唑5份、溶剂10份、血根碱5份和甲氧虫酰肼6份;

15、③、后处理

16、镀膜完成后,将背板置于热处理炉中进行热处理,热处理温度为350℃,热处理时间为5小时;结束后自然冷却至室温即可。

17、本发明所具有的优点与效果是:

18、1)、带凹钉刹车钢背,包括背板、粘接于背板上的隔热片以及粘接于隔热片上的摩擦片;背板上设有数个环状凸起;隔热片对应数个环状凸起设有数个孔;摩擦片对应数个环状凸起设有数个环状凹槽;环状凸起穿过孔嵌入环状凹槽;摩擦片外表面设有狭槽;背板上设有数个散热孔;背板、隔热片以及摩擦片之间连接牢靠,强度高,散热性能好,使用寿命长。

19、2)、一种带凹钉刹车钢背及其制造工艺,产品结构设计合理,散热性能好,耐腐蚀性能高。制造工艺中,增设了镀膜工艺,从而使背板的耐油污或耐雨水(特别是酸雨较为严重的区域)腐蚀性能变得更好。

技术特征:

1.一种带凹钉刹车钢背的制造工艺,其特征在于,步骤如下:

技术总结

本发明公开了一种带凹钉刹车钢背的制造工艺,涉及汽车配件技术领域。步骤如下:背板材质为碳素钢,整体通过冲压加工成型,一次加工形成环状凸起、辅助隔热片、散热孔和安装孔;对背板的表面镀膜,镀膜厚度为0.1mm;镀膜完成后,将背板置于热处理炉中进行热处理,热处理温度为350℃,热处理时间为5小时;结束后自然冷却至室温即可。一种带凹钉刹车钢背及其制造工艺,产品结构设计合理,散热性能好,耐腐蚀性能高。制造工艺中,增设了镀膜工艺,从而使背板的耐油污或耐雨水(特别是酸雨较为严重的区域)腐蚀性能变得更好。

技术研发人员:林育军

受保护的技术使用者:韶关德嘉汽车零部件有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!