一种端面包边的承插式多层管材及其制造方法与流程

本发明属于管材加工制造,具体为一种端面包边的承插式多层管材及其制造方法。

背景技术:

1、现有技术中,多层管材一般为复合管,复合管广泛用于液体输送管网系统中。使用时,要求管材与液体接触的部位具有良好的防腐性,防止管材因为长期接触到液体导致锈蚀,影响输送液体的品质。现有复合管,一般外层为金属管、内层为塑料管,即塑料管作为内衬,内层和外层之间通过复合工艺复合起来。现有复合管的结构一般为承插式结构,金属管的一端为插口端、另一端为承口端。复合管的两端分别设置衬环、紧压内衬和端面,利用两端的衬环分别将插口端和承口端的塑料管压紧在金属管上并对端面进行包覆,防止在使用时复合管的端面长期受到冲刷导致分层。然而,衬环和内衬是独立的,衬环一端压在内衬表面形成台阶,在液体的长期冲刷下,衬环有松动甚至脱落的风险,被输送的液体可能通过松动的衬环渗入复合管端面,污染输送的液体品质。衬环处管的内径缩小,及衬环与内衬形成的台阶,造成管内流体阻力增大,能耗提高。另外,塑料管内衬热膨胀系数和金属外管的膨胀系数区别较大,内管与外管因温度变化会产生一定大小的相互分离的内应力,会使内衬发生分层脱落。

技术实现思路

1、针对现有技术存在的上述问题,本发明的目的是提供一种端面包边的承插式多层管材及其制造方法,耐腐蚀材质的内管作为内衬,将外管与所述管内流通的液体完全隔离,避免外管的锈蚀污染水质,提高了液体输送性能。内衬厚度较小,提高了管道输水效率、降低运行能耗。中间层材质为塑料,将内管和外管完全隔开,防止外管和内管接触导致内管发生电化学腐蚀,同时杜绝了中间层使用普通液态胶水流动造成的胶层不均,以及内衬与外层金属管未粘结而直接接触发生电化学腐蚀,还克服了普通胶水易老化、绝缘性差等问题。中间层两端设有密封垫和耐腐蚀包边,密封垫将包边和金属外管隔开,防止接触后包边发生电化学腐蚀,同时防止水渗入外管内壁,对水质造成污染。包边和内套一体成型或焊接起来,对内套起固定作用,防止水流对内套的端部直接冲击,防止内套受水流冲刷作用被冲走。包边无包边台阶,杜绝了台阶产生的水流阻力,管材输水效率更高,运行能耗更低。

2、为了实现上述目的,本发明所采用的技术方案是:

3、一种端面包边的承插式多层管材,包括内管、中间层和外管,中间层采用具有绝缘功能的材质制成,内管采用具有耐腐蚀功能的材质制成,外管包括依次连接的承口部、直管部和插口部,内管的一端包覆插口部端面、另一端包覆直管部的端面,内管、中间层和外管压紧构成所述管材。

4、作为上述技术方案的进一步改进:

5、优选的,内管包括内套和两个包边,内套和两个包边为一整体,内套、中间层和外管从内到外依次套接。

6、优选的,插口部的端面被一个密封垫包覆,直管部的端面被另一个密封垫包覆,包边压紧密封垫。

7、更优选的,插口部一端的密封垫被一个包边压紧且密封垫的上端面不超过包覆后的包边的上端面,直管部一端的密封垫被另一个包边压紧且密封垫的上端面不超过包覆后的包边的上端面。

8、更优选的,内管的两端分别翻边形成两端的两个包边,内套包覆直管部的内壁和插口部的内壁,两个包边分别压紧插口部端面的密封垫和直管部端面的密封垫。

9、优选的,内套的长度小于直管部的长度和插口部的长度之和,内套和两个包边焊接。

10、更优选的,包边的厚度大于内套的厚度。

11、优选的,包边包括一体连接的包边压边和包边翻边,在插口部一端,包边翻边压紧插口部端面上的密封垫,包边压边位于所述管材插口部一端内壁上、压紧插口部内壁上的密封垫和/或中间层,在承口部一端,包边翻边压紧直管部端面上的密封垫,包边压边位于所述管材直管部一端内壁上、压紧直管部内壁上的密封垫和/或中间层。

12、优选的,包边压边的长度不小于20mm。

13、优选的,中间层的材质为塑料,外管的材质为金属。

14、更优选的,外管的材质为球墨铸铁或碳钢。

15、优选的,中间层的厚度不小于0.2mm,内套21的厚度不小于0.1mm。

16、一种端面包边的承插式多层管材的制造方法,用于制造所述的多层管材,包括如下步骤:

17、步骤s1:处理外管的内壁和外壁、制作内管、制作中间层;

18、步骤s2:将内管、中间层和外管依次从内到外设置;

19、步骤s3:将内管和中间层压紧在外管上;

20、步骤s4:设置内管两端的包边,使包边覆盖所述管材的插口部一端的端面和直管部的端面。

21、优选的,步骤s3中,通过旋压成型或者液压成型,使内管紧压在外管内壁。

22、优选的,步骤s1中,可以整体制作内管,后在步骤s4中,将内管的两端翻边形成包边;或者在步骤s1中,分别单独制作内套和包边,后在步骤s4中,将内套和包边焊接起来。

23、优选的,内套和包边焊接时,焊接处位于所述管材内壁上。

24、本发明的有益效果是:

25、(1)耐腐蚀材质的内管作为内衬,将外管与所述管内流通的液体完全隔离,有效阻止外管发生锈蚀,起到较好的防腐作用,提高了管材的使用寿命,避免外管的锈蚀污染水质,提高了液体输送性能。

26、(2)耐腐蚀材质的内管作为内衬,与塑料管内衬相比,杜绝了复合时因内衬塑受热熔化产生的内表面褶皱、凹凸不平等缺陷,提高了所述管材内表面平整度,内衬厚度较小,提高了管道输水效率、降低运行能耗。

27、(3)耐腐蚀材质的内管作为内衬,与塑料管内衬相比,管材可应用于输送高温液体介质。

28、(4)中间层材质为塑料,将内管和外管完全隔开,防止外管和内管接触导致内管发生电化学腐蚀,同时杜绝了中间层使用普通液态胶水流动造成的胶层不均,以及内衬与外层金属管未粘结而直接接触发生电化学腐蚀,还克服了普通胶水易老化、绝缘性差等问题。

29、(5)中间层两端设有密封垫和耐腐蚀包边,密封垫将包边和金属外管隔开,防止接触后包边发生电化学腐蚀,同时防止水渗入外管内壁,对水质造成污染,另外,包边作为内管一部分,包边和内套一体成型或焊接起来,对内套起固定作用,防止水流对内套的端部直接冲击,防止内套受水流冲刷作用被冲走。

30、(6)内套和包边焊接的情况,由于两者可分别独立制作,可选择包边的厚度大于内套,提高了包边的刚度和密封垫的密封效果以及对内套的固定作用,减少管道漏损,使包边不易变形,无需提高内套的厚度,降低了生产成本,且便于管材的安装。

31、(7)与在管材两端的内衬上再安装衬环的工艺相比,本方案的包边和内管不会形成台阶,杜绝了台阶产生的水流阻力,管材输水效率更高,运行能耗更低。

技术特征:

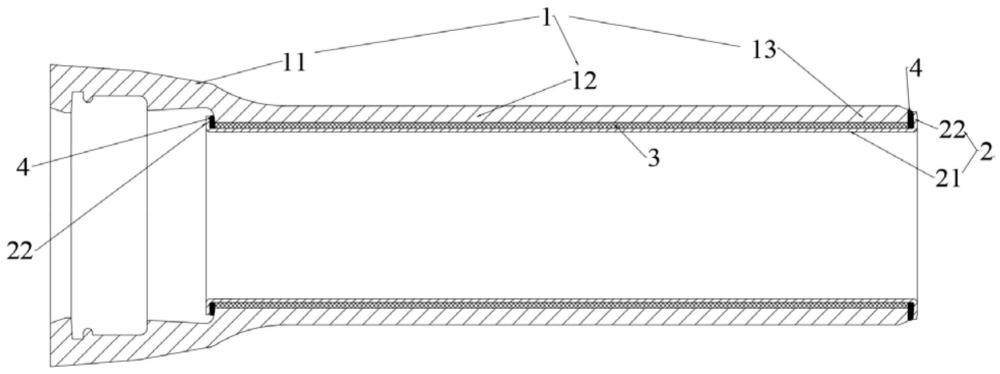

1.一种端面包边的承插式多层管材,其特征在于,包括内管(2)、中间层(3)和外管(1),中间层(3)采用具有绝缘功能的材质制成,内管(2)采用具有耐腐蚀功能的材质制成,外管(1)包括依次连接的承口部(11)、直管部(12)和插口部(13),内管(2)的一端包覆插口部(13)端面、另一端包覆直管部(12)的端面,内管(2)、中间层(3)和外管(1)压紧构成所述管材。

2.根据权利要求1所述的多层管材,其特征在于:内管(2)包括内套(21)和两个包边(22),内套(21)和两个包边(22)为一整体,内套(21)、中间层(3)和外管(1)从内到外依次套接。

3.根据权利要求2所述的多层管材,其特征在于:插口部(13)的端面被一个密封垫(4)包覆,直管部(12)的端面被另一个密封垫(4)包覆,包边(22)压紧密封垫(4)。

4.根据权利要求3所述的多层管材,其特征在于:插口部(13)一端的密封垫(4)被一个包边(22)压紧且密封垫(4)的上端面不超过包覆后的包边(22)的上端面,直管部(12)一端的密封垫(4)被另一个包边(22)压紧且密封垫(4)的上端面不超过包覆后的包边(22)的上端面。

5.根据权利要求3所述的多层管材,其特征在于:内管(2)的两端分别翻边形成两端的两个包边(22),内套(21)包覆直管部(12)的内壁和插口部(13)的内壁,两个包边(22)分别压紧插口部(13)端面的密封垫(4)和直管部(12)端面的密封垫(4)。

6.根据权利要求3所述的多层管材,其特征在于:内套(21)的长度小于直管部(12)的长度和插口部(13)的长度之和,内套(21)和两个包边(22)焊接。

7.根据权利要求6所述的多层管材,其特征在于:包边(22)的厚度大于内套(21)的厚度。

8.根据权利要求6所述的多层管材,其特征在于:包边(22)包括一体连接的包边压边(221)和包边翻边(222),在插口部(13)一端,包边翻边(222)压紧插口部(13)端面上的密封垫(4),包边压边(221)位于所述管材插口部(13)一端内壁上、压紧插口部(13)内壁上的密封垫(4)和/或中间层(3),在承口部(11)一端,包边翻边(222)压紧直管部(12)端面上的密封垫(4),包边压边(221)位于所述管材直管部(12)一端内壁上、压紧直管部(12)内壁上的密封垫(4)和/或中间层(3)。

9.根据权利要求8所述的多层管材,其特征在于:包边压边(221)的长度不小于20mm。

10.根据权利要求1所述的多层管材,其特征在于:中间层(3)的材质为塑料,外管(1)的材质为金属。

11.根据权利要求10所述的多层管材,其特征在于:外管(1)的材质为球墨铸铁或碳钢。

12.根据权利要求10所述的多层管材,其特征在于:中间层(3)的厚度不小于0.2mm,内套(21)的厚度不小于0.1mm。

13.一种端面包边的承插式多层管材的制造方法,用于制造权利要求1~12任一所述的多层管材,其特征在于:包括如下步骤:

14.根据权利要求13所述的制造方法,其特征在于:步骤s3中,通过旋压成型或者液压成型,使内管(2)紧压在外管(1)内壁。

15.根据权利要求13所述的制造方法,其特征在于:步骤s1中,可以整体制作内管(2),后在步骤s4中,将内管(2)的两端翻边形成包边(22);或者在步骤s1中,分别单独制作内套(21)和包边(22),后在步骤s4中,将内套(21)和包边(22)焊接起来。

16.根据权利要求15所述的制造方法,其特征在于:内套(21)和包边(22)焊接时,焊接处位于所述管材内壁上。

技术总结

本发明公开了一种端面包边的承插式多层管材及其制造方法,管材包括内管、中间层和外管,中间层为绝缘材料,内管采用具有耐腐蚀功能的材质制成,外管包括依次连接的承口部、直管部和插口部,内管的一端包覆插口部端面、另一端包覆直管部的端面,内管、中间层和外管压紧构成所述管材。制造方法包括步骤:处理外管、制作内管和中间层;将内管、中间层和外管依次从内到外设置;压紧各层;设置包边。本发明耐腐蚀内管避免外管锈蚀污染水质,内衬厚度较小,中间层将内管和外管完全隔开,包边和内套为一整体,防止内套电化学腐蚀及受水流冲刷被冲走,包边无台阶,杜绝了台阶水流阻力。

技术研发人员:肖和飞,尹希伟,张新爱,罗安明

受保护的技术使用者:湖南振辉管业有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!