装载机多模式驱动系统的制作方法

本申请涉及装载机,尤其涉及一种装载机多模式驱动系统。

背景技术:

1、装载机是一种广泛用于公路、铁路、建筑、水电、港口、矿山等建设工程的土石方施工机械,它主要用于铲装土壤、砂石、石灰、煤炭等散状物料,也可对矿石、硬土等作轻度铲挖作业。

2、目前,装载机的驱动系统一般为全时四驱系统,它和民用车的四驱系统有所不同。装载机全时四驱的变速箱输出轴是一个整体轴,前端和后端分别连接前、后轴传动轴,四个车轮上始终有驱动力,能够为装载机提供足够的驱动力。

3、但是,这种全时四驱的驱动模式使得装载机的前后轴只能以同样的转速转动,不能实现差速,在遇到不平的路面时,变速箱会承受极大的冲击力,很容易造成变速箱损坏,也会加剧轮胎的磨损。

技术实现思路

1、本申请提供一种装载机多模式驱动系统,使装载机可以实现高速后驱转场和低速四驱作业两种工作模式,避免了装载机在转场时出现前后轴同速的情况,从而减少装载机的变速箱和轮胎的磨损。

2、为解决上述技术问题,本申请采用以下的技术方案:

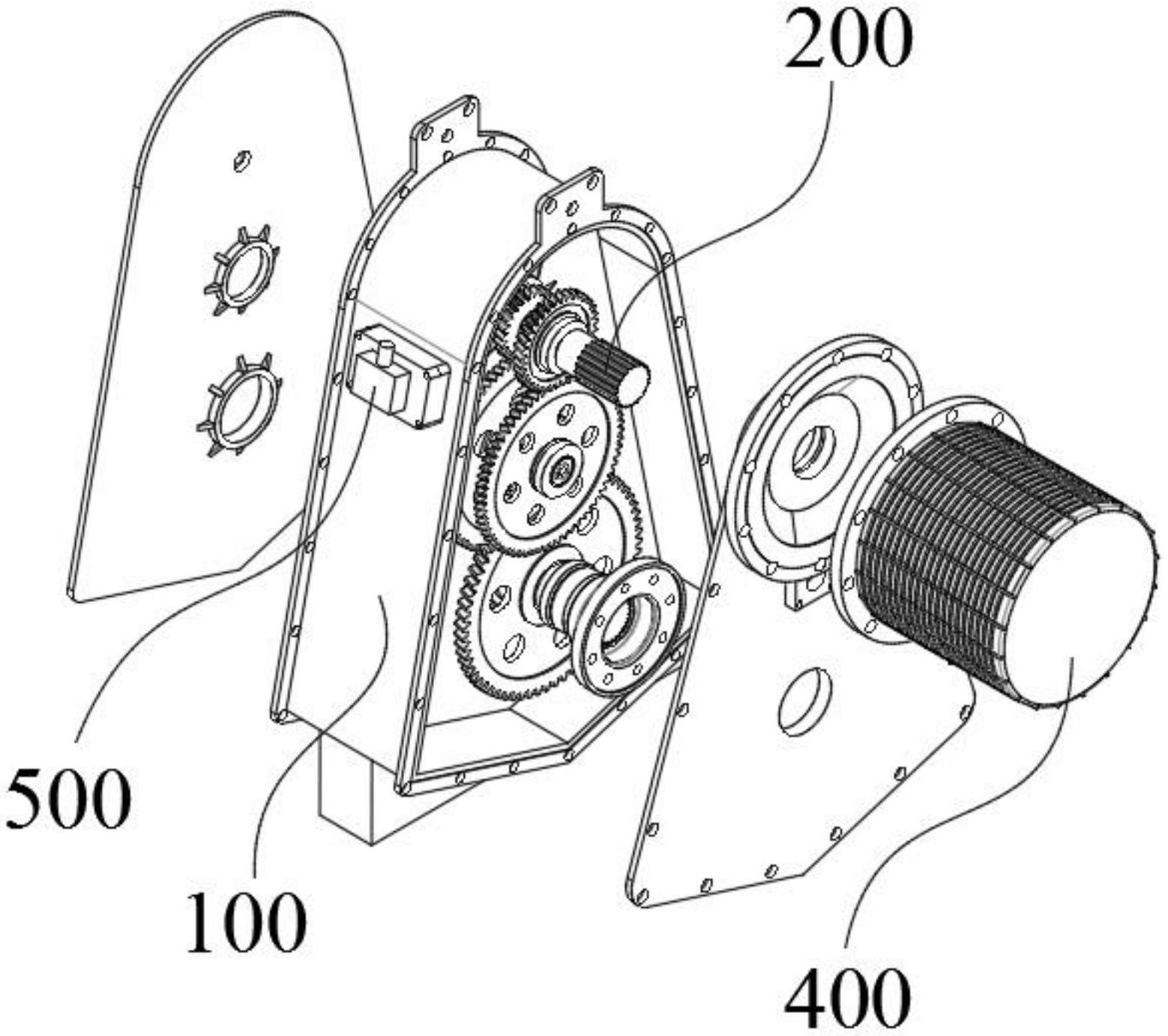

3、一种装载机多模式驱动系统,包括箱体、传动组件、驱动电机和执行组件,所述传动组件设置于所述箱体内,用于与装载机的前轴和后轴传动连接,所述传动组件设有第一传动模式和第二传动模式,所述第一传动模式为所述传动组件只带动所述后轴,所述第二传动模式为所述传动组件同时带动所述前轴和所述后轴,所述驱动电机设置于所述箱体上且与所述传动组件传动连接,所述执行组件设置于所述箱体上且与所述传动组件连接,用于实现所述第一传动模式与所述第二传动模式的切换。

4、在使用时,驾驶人员可以通过执行组件改变驱动系统的驱动模式,当驱动系统处于第一传动模式时,只带动装载机的后轴,即单独的后驱,这种传动模式适用于装载机进行高速转场的情况;当驱动系统处于第二传动模式时,同时带动装载机的后轴和前轴,即四驱,这种模式适用于装载机进行作业的情况。

5、相比于现有技术,该装载机多模式驱动系统可以实现后驱和四驱的切换,从而使装载机可以实现高速后驱转场和低速四驱作业两种工作模式,避免了装载机在转场时出现前后轴同速的情况,从而减少装载机的变速箱和轮胎的磨损。

6、在本申请的一实施例中,所述传动组件包括彼此平行的主动轴、第一从动轴、第二从动轴、后输出轴和前输出轴;

7、所述主动轴与所述驱动电机传动连接,所述主动轴设有第一主动齿轮、第二主动齿轮和接合套,所述第一主动齿轮和所述第二主动齿轮均通过轴承转动连接于所述主动轴上,所述接合套通过花键连接于所述主动轴上且位于所述第一主动齿轮和所述第二主动齿轮之间,所述接合套可在所述执行组件的作用下沿所述花键的轴向滑动以与所述第一主动齿轮或所述第二主动齿轮接合;

8、所述第一从动轴与所述第二从动轴通过中央差速器连接,所述第一从动轴上设有后驱一级齿轮、后驱二级齿轮和四驱一级齿轮,所述后驱一级齿轮与所述第一主动齿轮啮合,所述四驱一级齿轮与所述第二主动齿轮啮合,所述第二从动轴设有四驱二级齿轮;

9、所述后输出轴设有后从动齿轮和后法兰盘,所述后从动齿轮与所述后驱二级齿轮啮合,所述后法兰盘与所述后轴连接,所述前输出轴设有前从动齿轮和前法兰盘,所述前从动齿轮与所述四驱二级齿轮啮合,所述前法兰盘与所述前轴连接。

10、在本申请的一实施例中,所述第一主动齿轮靠近所述花键的一侧设有第一齿圈,所述第二主动齿轮靠近所述花键的一侧设有第二齿圈,所述接合套的第一端设有第三齿圈,所述第三齿圈与所述第一齿圈相匹配,所述接合套的第二端设有第四齿圈,所述第四齿圈与所述第二齿圈相匹配。

11、在本申请的一实施例中,所述第一齿圈、所述第二齿圈、所述第三齿圈和所述第四齿圈的每个齿牙均设有对称的导向斜面。

12、在本申请的一实施例中,所述接合套的中部设有环形凹槽;

13、所述执行组件包括滑轴、拨叉、转轴和执行电机,所述滑轴滑动连接于所述箱体内且滑动方向为所述主动轴的轴向,所述滑轴上设有卡接凹槽,所述拨叉设置于所述滑轴上,所述拨叉与所述环形凹槽配合以带动所述接合套滑动,所述转轴上设有卡接凸块,所述卡接凸块与所述卡接凹槽相匹配,所述执行电机与所述转轴传动连接。

14、在本申请的一实施例中,所述执行组件还包括蜗杆、蜗扇、小齿轮和大齿轮,所述蜗杆与所述执行电机连接,所述蜗扇与所述蜗杆啮合,所述小齿轮与所述蜗扇同轴固定连接,所述大齿轮与所述小齿轮啮合,所述大齿轮设置于所述转轴上。

15、在本申请的一实施例中,所述滑轴为方轴,所述卡接凹槽为长方体凹槽,所述卡接凸块为圆柱体凸块,所述圆柱体凸块的圆周壁与所述长方体凹槽的槽壁抵接。

16、在本申请的一实施例中,所述箱体包括箱体主体、前侧盖和后侧盖,所述箱体主体内设有安装板,所述箱体主体的前侧和后侧均为开口,所述前侧盖盖合于所述箱体主体的前侧,所述后侧盖盖合于所述箱体主体的后侧。

技术特征:

1.一种装载机多模式驱动系统,其特征在于,包括:

2.根据权利要求1所述的装载机多模式驱动系统,其特征在于,所述传动组件包括彼此平行的主动轴、第一从动轴、第二从动轴、后输出轴和前输出轴;

3.根据权利要求2所述的装载机多模式驱动系统,其特征在于,所述第一主动齿轮靠近所述花键的一侧设有第一齿圈,所述第二主动齿轮靠近所述花键的一侧设有第二齿圈,所述接合套的第一端设有第三齿圈,所述第三齿圈与所述第一齿圈相匹配,所述接合套的第二端设有第四齿圈,所述第四齿圈与所述第二齿圈相匹配。

4.根据权利要求3所述的装载机多模式驱动系统,其特征在于,所述第一齿圈、所述第二齿圈、所述第三齿圈和所述第四齿圈的每个齿牙均设有对称的导向斜面。

5.根据权利要求2所述的装载机多模式驱动系统,其特征在于,所述接合套的中部设有环形凹槽;

6.根据权利要求5所述的装载机多模式驱动系统,其特征在于,所述执行组件还包括蜗杆、蜗扇、小齿轮和大齿轮,所述蜗杆与所述执行电机连接,所述蜗扇与所述蜗杆啮合,所述小齿轮与所述蜗扇同轴固定连接,所述大齿轮与所述小齿轮啮合,所述大齿轮设置于所述转轴上。

7.根据权利要求6所述的装载机多模式驱动系统,其特征在于,所述滑轴为方轴,所述卡接凹槽为长方体凹槽,所述卡接凸块为圆柱体凸块,所述圆柱体凸块的圆周壁与所述长方体凹槽的槽壁抵接。

8.根据权利要求1至7中任一项所述的装载机多模式驱动系统,其特征在于,所述箱体包括箱体主体、前侧盖和后侧盖,所述箱体主体内设有安装板,所述箱体主体的前侧和后侧均为开口,所述前侧盖盖合于所述箱体主体的前侧,所述后侧盖盖合于所述箱体主体的后侧。

技术总结

本申请提供一种装载机多模式驱动系统,包括箱体、传动组件、驱动电机和执行组件,所述传动组件设置于所述箱体内,用于与装载机的前轴和后轴传动连接,所述传动组件设有第一传动模式和第二传动模式,所述第一传动模式为所述传动组件只带动所述后轴,所述第二传动模式为所述传动组件同时带动所述前轴和所述后轴,所述驱动电机设置于所述箱体上且与所述传动组件传动连接,所述执行组件设置于所述箱体上且与所述传动组件连接,用于实现所述第一传动模式与所述第二传动模式的切换。本申请使装载机可以实现高速后驱转场和低速四驱作业两种工作模式,避免了装载机在转场时出现前后轴同速的情况,从而减少装载机的变速箱和轮胎的磨损。

技术研发人员:张利鹏,陈明晗,康宇航,樊小建,周致帆,郝耀

受保护的技术使用者:乌海海易通银隆新能源汽车有限公司

技术研发日:20230223

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!