执行器的制作方法

本技术涉及转轴的密封,具体而言,涉及一种执行器。

背景技术:

1、随着科技的发展,工业自动化设备正在快速走进各大企业,尤其是半导体、电子设备加工、生物制药等技术领域或劳动密集型企业,而且自动化程度越来越高。企业的自动化生产线上往往需要执行器来执行各种动作,以便节省人力资源,提高生产效率。

2、但是,现有技术中,有部分执行器利用转轴内部的气道端口处的压力变化来实现负压吸取零件,但是通向转轴内部的气道的气路在转轴的表面可能会出现密封不严的情况,从而导致转轴端部所吸取的物体掉落风险增加,导致生产线不能顺利运行。

技术实现思路

1、本实用新型的第一个目的在于提供一种执行器,以解决现有执行器密封不严的技术问题。

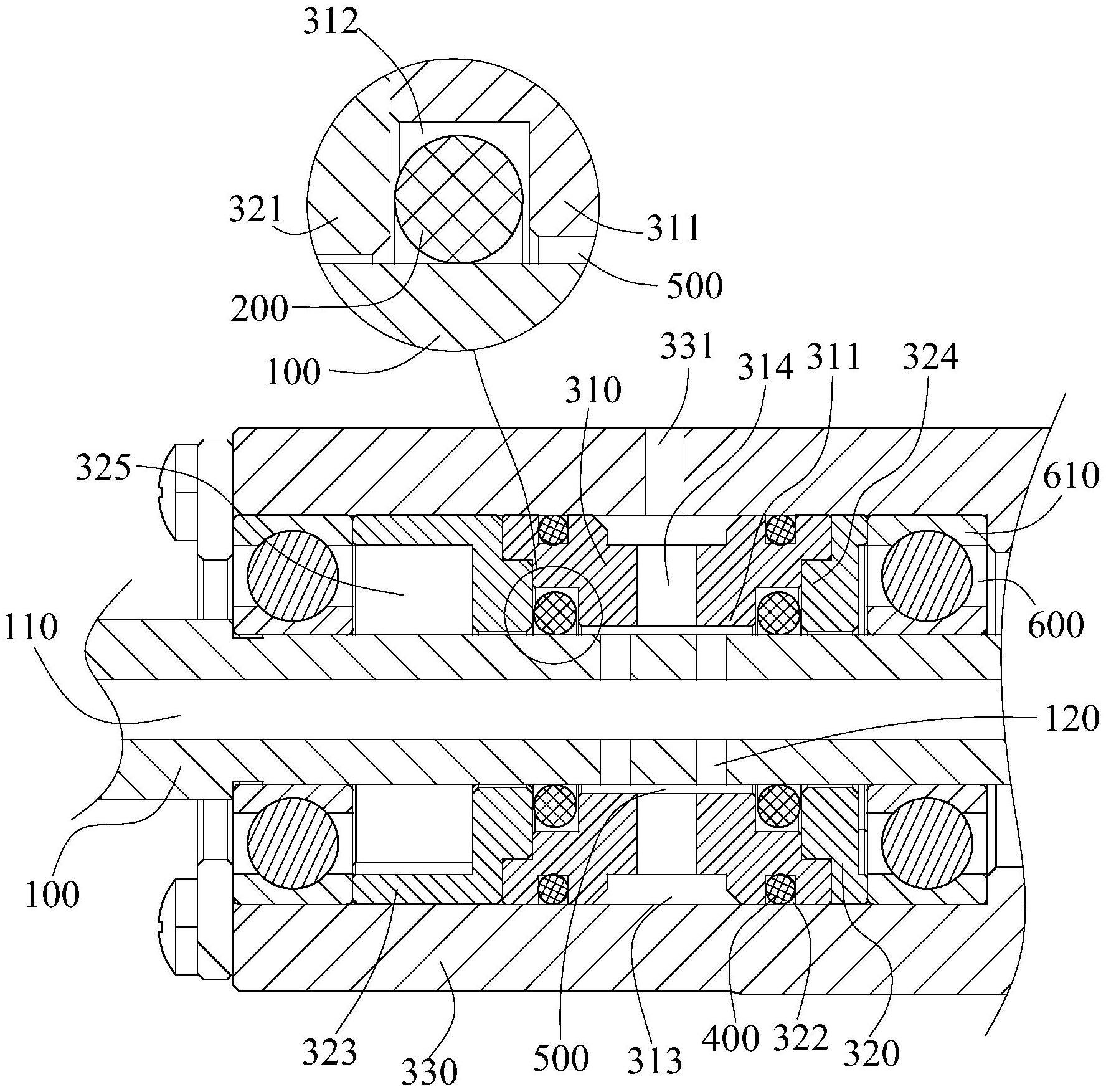

2、本实用新型提供的执行器,包括转轴和密封支撑组件,所述转轴中设有轴向气道以及与所述轴向气道连通的径向气道,所述密封支撑组件具有第一内凸缘部,所述第一内凸缘部与所述转轴的周面之间形成环形气道,所述环形气道的轴向两端由套设在所述转轴的内密封圈密封,所述密封支撑组件具有第一容置槽,所述内密封圈位于所述第一容置槽中。

3、本实用新型执行器带来的有益效果是:

4、通过在转轴上套设内密封圈,可以对密封支撑组件与转轴之间的环形气道进行密封,提高执行器的密封性,以防环形气道漏气。特别是在负压情况下吸取零件的情形中,可以防止环形气道中的负压丧失而造成被吸取的零件掉落。

5、优选的技术方案中,所述第一容置槽的宽度大于所述内密封圈的轴向尺寸。

6、优选的技术方案中,所述第一容置槽的宽度小于等于所述内密封圈的轴向尺寸的1.2倍,所述第一容置槽被配置为:在所述环形气道处于正气压时,所述内密封圈与一对所述第一容置槽的相距最远的槽壁抵接;在所述环形气道处于负气压时,所述内密封圈与一对所述第一容置槽的相距最近的槽壁抵接;所述环形气道处于自然气压时,所述内密封圈与所述第一容置槽的相对的槽壁均脱离。

7、优选的技术方案中,所述内密封圈与所述第一容置槽的槽底在径向上具有间隔,且所述内密封圈的内周面与所述转轴抵接。

8、优选的技术方案中,所述密封支撑组件包括壳体、第一密封支撑件和第二密封支撑件,所述第一密封支撑件和所述第二密封支撑件均与所述壳体相对固定设置,每个所述第二密封支撑件均具有第二内凸缘部,所述第一内凸缘部的端面分别与相对的所述第二内凸缘部形成所述第一容置槽。

9、优选的技术方案中,所述第一密封支撑件具有端面凹陷部,所述第二密封支撑件具有端面凸出部,所述端面凸出部与所述端面凹陷部紧配合。

10、优选的技术方案中,所述第一密封支撑件的外周面还设有环形通气槽,所述环形通气槽与设置在所述壳体的环形腔对应设置,所述第一密封支撑件设有与所述环形气道连通的径向通气孔,所述环形通气槽的宽度大于所述径向通气孔的孔径。

11、优选的技术方案中,所述径向通气孔的数量为多个,多个所述径向通气孔沿所述第一密封支撑件的周向均匀分布。

12、优选的技术方案中,所述第一密封支撑件的外周面还设有第二容置槽,所述第二容置槽容纳有外密封圈,所述第二容置槽位于所述环形通气槽的轴向两侧。

13、优选的技术方案中,所述第二密封支撑件还具有套筒部,所述套筒部与固定设置在所述壳体的滚动轴承的轴承外圈抵接。

14、优选的技术方案中,所述第二密封支持件与所述转轴之间形成容气空间。

技术特征:

1.一种执行器,其特征在于,包括转轴和密封支撑组件,所述转轴中设有轴向气道以及与所述轴向气道连通的径向气道,所述密封支撑组件具有第一内凸缘部,所述第一内凸缘部与所述转轴的周面之间形成环形气道,所述环形气道的轴向两端由套设在所述转轴的内密封圈密封,所述密封支撑组件具有第一容置槽,所述内密封圈位于所述第一容置槽中。

2.根据权利要求1所述的执行器,其特征在于,所述第一容置槽的宽度大于所述内密封圈的轴向尺寸。

3.根据权利要求2所述的执行器,其特征在于,所述第一容置槽的宽度小于等于所述内密封圈的轴向尺寸的1.2倍,所述第一容置槽被配置为:在所述环形气道处于正气压时,所述内密封圈与一对所述第一容置槽的相距最远的槽壁抵接;在所述环形气道处于负气压时,所述内密封圈与一对所述第一容置槽的相距最近的槽壁抵接;所述环形气道处于自然气压时,所述内密封圈与所述第一容置槽的相对的槽壁均脱离。

4.根据权利要求2或3所述的执行器,其特征在于,所述内密封圈与所述第一容置槽的槽底在径向上具有间隔,且所述内密封圈的内周面与所述转轴抵接。

5.根据权利要求2所述的执行器,其特征在于,所述密封支撑组件包括壳体、第一密封支撑件和第二密封支撑件,所述第一密封支撑件和所述第二密封支撑件均与所述壳体相对固定设置,每个所述第二密封支撑件均具有第二内凸缘部,所述第一内凸缘部的端面分别与相对的所述第二内凸缘部形成所述第一容置槽。

6.根据权利要求5所述的执行器,其特征在于,所述第一密封支撑件具有端面凹陷部,所述第二密封支撑件具有端面凸出部,所述端面凸出部与所述端面凹陷部紧配合。

7.根据权利要求5所述的执行器,其特征在于,所述第一密封支撑件的外周面还设有环形通气槽,所述环形通气槽与设置在所述壳体的环形腔对应设置,所述第一密封支撑件设有与所述环形气道连通的径向通气孔,所述环形通气槽的宽度大于所述径向通气孔的孔径。

8.根据权利要求7所述的执行器,其特征在于,所述第一密封支撑件的外周面还设有第二容置槽,所述第二容置槽容纳有外密封圈,所述第二容置槽位于所述环形通气槽的轴向两侧。

9.根据权利要求5所述的执行器,其特征在于,所述第二密封支撑件还具有套筒部,所述套筒部与固定设置在所述壳体的滚动轴承的轴承外圈抵接。

10.根据权利要求9所述的执行器,其特征在于,所述第二密封支撑件与所述转轴之间形成容气空间。

技术总结

本技术提供了一种执行器,涉及转轴的密封技术领域,为解决执行器密封不严的问题而设计。执行器包括转轴和密封支撑组件,转轴中设有轴向气道以及与轴向气道连通的径向气道,密封支撑组件具有第一内凸缘部,第一内凸缘部与转轴的周面之间形成环形气腔,环形气腔的轴向两端由套设在转轴的内密封圈密封,密封支撑组件具有第一容置槽,内密封圈位于第一容置槽中。本技术提供的执行器可以提高执行器的密封性。

技术研发人员:彭渝峰,张人贵,张新生,王科,许双甲

受保护的技术使用者:深圳市大寰机器人科技有限公司

技术研发日:20230301

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!