轴向差速器总成及车辆的制作方法

本技术涉及车辆,尤其涉及一种轴向差速器总成及车辆。

背景技术:

1、汽车的差速器是能够使左、右(或前、后)驱动轮以不同转速转动的机构。轴向差速器一般应用于尺寸较小的乘用车。

2、现有的轴向差速器一般采用激光焊接技术代替传统螺接和铆接方式进行装配。激光焊接技术在轴向差速器上形成单焊缝,为了保证连接强度,焊深设计相对较大,焊接时热输入量较大,在焊缝处存在较大的结构拘束力,焊接后的结构无法通过变形自适应,因而焊缝处会产生较大的拉应力,后续焊缝开裂的风险明显提高,焊缝承载能力不足,结构连接强度不足,导致使用寿命短。

3、因此,亟需一种轴向差速器总成及车辆,以解决以上问题。

技术实现思路

1、根据本实用新型的一个方面,目的在于提供一种轴向差速器总成,该轴向差速器总成有效提升结构连接强度,且有利于实现轻量化目标。

2、为达此目的,本实用新型采用以下技术方案:

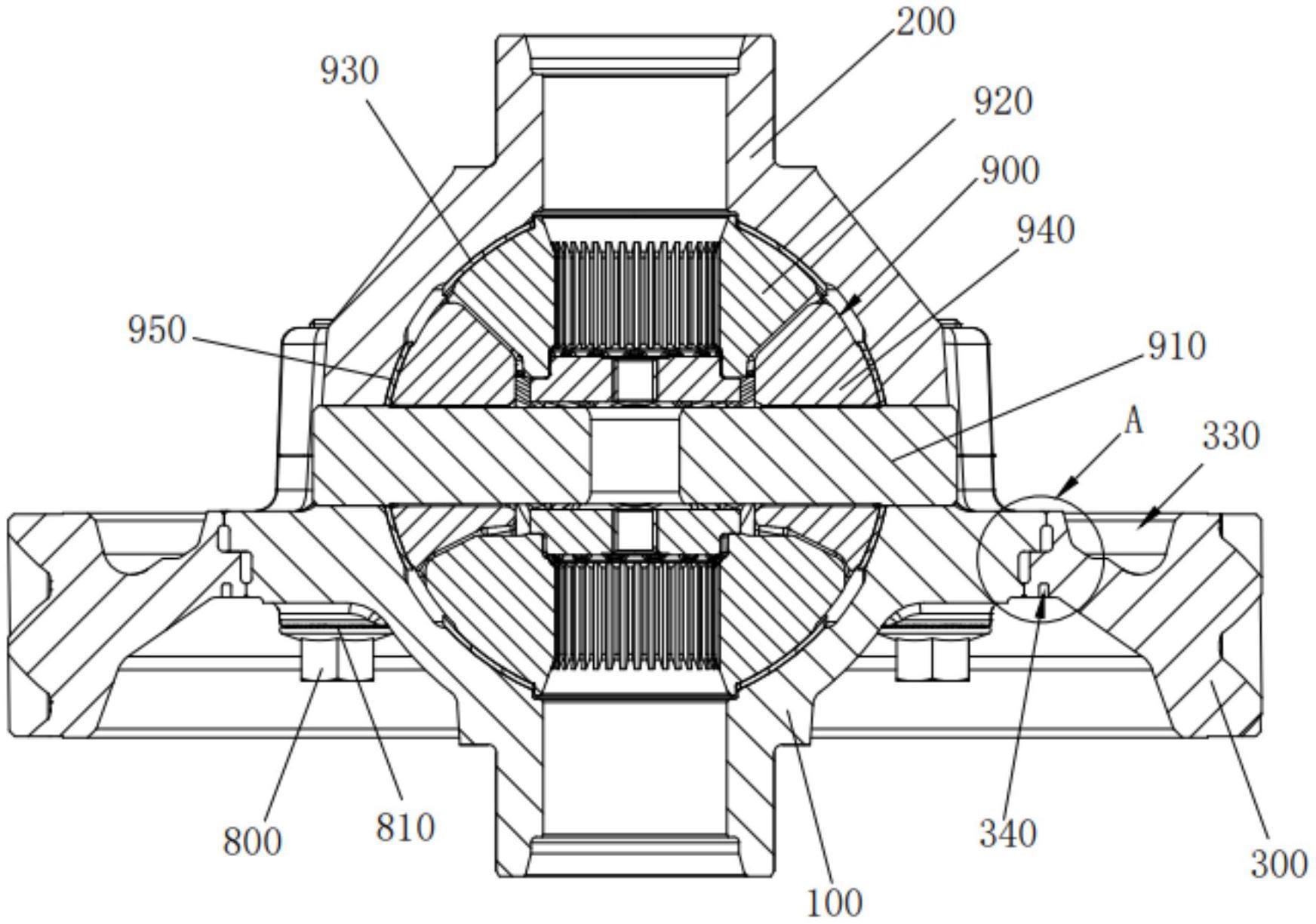

3、轴向差速器总成,包括:

4、第一外壳;

5、第二外壳,所述第二外壳可拆卸扣合连接于所述第一外壳;

6、从动齿轮,所述从动齿轮同轴设置于所述第一外壳的外部,并通过间隔设置的第一焊缝和第二焊缝连接于所述第一外壳。

7、作为本实用新型提供的轴向差速器总成的优选方案,所述第一外壳的开口处外周沿环设环形连接部,所述环形连接部的直径大于所述第一外壳开口的直径,所述从动齿轮包括齿轮连接部,所述第一焊缝和所述第二焊缝形成于所述环形连接部外侧和所述齿轮连接部之间。

8、作为本实用新型提供的轴向差速器总成的优选方案,所述环形连接部包括沿厚度方向依次设置的第一壳体配合部和第二壳体配合部,所述第一壳体配合部的外径大于所述第二壳体配合部的外径;

9、所述齿轮连接部包括沿厚度方向依次设置的第一齿轮配合部和第二齿轮配合部,所述第一齿轮配合部的内径大于所述第二齿轮配合部的内径;

10、所述第一壳体配合部抵靠所述第一齿轮配合部,并坐落于所述第二齿轮配合部的上端面,所述第二壳体配合部抵靠所述第二齿轮配合部,所述第一焊缝形成于所述第一壳体配合部和所述第一齿轮配合部之间,所述第二焊缝形成于所述第二壳体配合部和所述第二齿轮配合部之间。

11、作为本实用新型提供的轴向差速器总成的优选方案,所述第一壳体配合部和所述第一齿轮配合部彼此抵靠的一侧分别开设第一壳体凹槽和第一齿轮凹槽,所述第一壳体凹槽和所述第一齿轮凹槽扣合连通,形成第一环形空间;

12、所述第二壳体配合部和所述第二齿轮配合部彼此抵靠的一侧分别开设第二壳体凹槽和第二齿轮凹槽,所述第二壳体凹槽和所述第二齿轮凹槽扣合连通,形成第二环形空间。

13、作为本实用新型提供的轴向差速器总成的优选方案,所述第一壳体配合部和所述第一齿轮配合部彼此抵靠的一侧分别于靠近所述环形连接部上端面和靠近所述齿轮连接部上端面的位置设置第一壳体倒角面和第一齿轮倒角面,所述第一壳体倒角面和所述第一齿轮倒角面之间形成第一凹槽,所述第一凹槽用于容置所述第一焊缝的一部分;

14、所述第二壳体配合部和所述第二齿轮配合部彼此抵靠的一侧分别于靠近所述环形连接部下端面和靠近所述齿轮连接部下端面的位置设置第二壳体倒角面和第二齿轮倒角面,所述第二壳体倒角面和所述第二齿轮倒角面之间形成第二凹槽,所述第二凹槽用于容置所述第二焊缝的一部分。

15、作为本实用新型提供的轴向差速器总成的优选方案,所述轴向差速器总成还包括连接件,所述连接件可拆卸地设置于所述环形连接部和所述第二外壳的开口处周沿。

16、作为本实用新型提供的轴向差速器总成的优选方案,所述连接件为多个,多个所述连接件沿周向均布连接于所述环形连接部和所述第二外壳的开口处周沿。

17、作为本实用新型提供的轴向差速器总成的优选方案,沿所述从动齿轮的周向开设有第一环槽和第二环槽,所述第一环槽自所述从动齿轮的上端面开设,其深度大于所述第一焊缝的有效焊深;所述第二环槽自所述从动齿轮的下端面开设,其深度大于所述第二焊缝的有效焊深。

18、作为本实用新型提供的轴向差速器总成的优选方案,所述轴向差速器总成还包括齿轮传动组件,所述齿轮传动组件设置于所述第一外壳和所述第二外壳中,被配置为实现差速传动。

19、根据本实用新型的另一个方面,目的在于提供一种车辆,所述车辆包括上述方案任一所述的轴向差速器总成。

20、本实用新型的有益效果:

21、本实用新型提供的轴向差速器总成包括第一外壳、第二外壳以及从动齿轮。该第二外壳可拆卸扣合连接于该第一外壳。也就是说,该第一外壳和第二外壳能够连接形成安装空间,便于轴向差速器总成的其他部件的安装。该从动齿轮同轴设置于该第一外壳的外部,并通过间隔设置的第一焊缝和第二焊缝连接于该第一外壳。也就是说,该从动齿轮和第一外壳通过第一焊缝和第二焊缝进行连接,能够省去第一外壳和从动齿轮之间的连接螺栓或连接铆钉,实现轻量化目标,并保证结构连接强度。

技术特征:

1.轴向差速器总成,其特征在于,包括:

2.根据权利要求1所述的轴向差速器总成,其特征在于,所述第一外壳(100)的开口处外周沿环设环形连接部,所述环形连接部的直径大于所述第一外壳(100)开口处的直径,所述从动齿轮(300)包括齿轮连接部,所述第一焊缝和所述第二焊缝形成于所述环形连接部的外侧和所述齿轮连接部之间。

3.根据权利要求2所述的轴向差速器总成,其特征在于,所述环形连接部包括沿厚度方向依次设置的第一壳体配合部(110)和第二壳体配合部(120),所述第一壳体配合部(110)的外径大于所述第二壳体配合部(120)的外径;

4.根据权利要求3所述的轴向差速器总成,其特征在于,所述第一壳体配合部(110)和所述第一齿轮配合部(310)彼此抵靠的一侧分别开设第一壳体凹槽(111)和第一齿轮凹槽(311),所述第一壳体凹槽(111)和所述第一齿轮凹槽(311)扣合连通,形成第一环形空间(400);

5.根据权利要求3所述的轴向差速器总成,其特征在于,所述第一壳体配合部(110)和所述第一齿轮配合部(310)彼此抵靠的一侧分别于靠近所述环形连接部上端面和靠近所述齿轮连接部上端面的位置设置第一壳体倒角面(112)和第一齿轮倒角面(312),所述第一壳体倒角面(112)和所述第一齿轮倒角面(312)之间形成第一凹槽(600),所述第一凹槽(600)用于容置所述第一焊缝的一部分;

6.根据权利要求2所述的轴向差速器总成,其特征在于,所述轴向差速器总成还包括连接件(800),所述连接件(800)可拆卸地设置于所述环形连接部和所述第二外壳(200)的开口处周沿。

7.根据权利要求6所述的轴向差速器总成,其特征在于,所述连接件(800)为多个,多个所述连接件(800)沿周向均布连接于所述环形连接部和所述第二外壳(200)的开口处周沿。

8.根据权利要求1所述的轴向差速器总成,其特征在于,沿所述从动齿轮(300)的周向开设有第一环槽(330)和第二环槽(340),所述第一环槽(330)自所述从动齿轮(300)的上端面开设,其深度大于所述第一焊缝的有效焊深;所述第二环槽(340)自所述从动齿轮(300)的下端面开设,其深度大于所述第二焊缝的有效焊深。

9.根据权利要求1-8任一项所述的轴向差速器总成,其特征在于,所述轴向差速器总成还包括齿轮传动组件(900),所述齿轮传动组件(900)设置于所述第一外壳(100)和所述第二外壳(200)中,被配置为实现差速传动。

10.车辆,其特征在于,包括权利要求1-9任一所述的轴向差速器总成。

技术总结

本技术属于车辆技术领域,公开了一种轴向差速器总成及车辆。该轴向差速器总成包括第一外壳、第二外壳以及从动齿轮。该第二外壳可拆卸扣合连接于该第一外壳;该从动齿轮同轴设置于该第一外壳的外部,并通过间隔设置的第一焊缝和第二焊缝连接于该第一外壳。该轴向差速器总成有效提升结构连接强度,且有利于实现轻量化目标。

技术研发人员:张林阳,宋庆军,李军,刘博洋,张华,张薇,王达鹏,陈清,高东宏,袁兴伟

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:20230321

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!