一种新型内置机械式废气旁通结构及涡轮增压器的制作方法

本技术涉及涡轮增压,尤其是一种新型内置机械式废气旁通结构及涡轮增压器。

背景技术:

1、涡轮增压器是利用发动机排出的废气能量进行进一步增压的一种机械装置,它利用发动机的废气能量驱动涡轮箱内的涡轮旋转,涡轮带动同轴的压气机叶轮工作,新鲜空气经空气滤清器进入压气机,压气机叶轮旋转压缩新鲜空气达到增压的效果,因此,涡轮增压器是现代发动机提高功率、节油降耗和改善排放必不可少的零部件。

2、现阶段市面上绝大部分涡轮增压器均带有废气旁通,该种技术路线涡轮增压器较普通涡轮增压器可选择小流通能力的涡轮机,主要为了提高发动机低速性能,当发动机高速时,通过废气旁通技术防止涡轮增压器超速并保持原有性能,然而现阶段市面上的带有废气旁通的涡轮增压器通常采用外置式废气旁通装置,受限于外置式废气旁通装置体积和尺寸的影响,涡轮增压器难以小型化、轻量化和通用化,同时增压器空间布置受限。此外,由于外置式废气旁通机械传动较多较复杂,在发动机复杂工况下,容易产生噪音、振动磨损和零部件失效的风险。

3、目前,也有将废气旁通装置采用内置式的应用,即将废气旁通装置安装于涡轮箱的内部,例如中国专利cn114183240a公开了一种内置机械式废气旁通涡轮增压器,将废气旁通装置内置于增压器内部,从而解决常规方式将废气旁通装置外置于增压器存在难以小型化、轻量化和通用化、增压器空间布置受限、容易产生噪音、振动磨损和零部件失效的风险的问题。

4、然而,在实际使用过程中发现,由于进入废气旁通装置的发动机废气为紊流,由于放气阀门连接于压缩弹簧的下端,在放气阀门和废气旁通进气通道的出口距离较近时,呈紊流形式的废气带动放气阀门左右摆动,从而和废气旁通进气通道的出口发生不均匀的碰撞,经较长的使用时间后容易对废气旁通进气通道的出口以及放气阀门造成磨损,甚至产生漏气问题。

5、鉴于此有必要提出一种新型内置机械式废气旁通结构及涡轮增压器以解决或至少缓解上述缺陷。

技术实现思路

1、本实用新型的主要目的在于提供一种新型内置机械式废气旁通结构及涡轮增压器,以解决现有技术中采用内置式废气旁通装置时废气流容易带动放气阀门左右摆动,从而和废气旁通进气通道的出口发生不均匀的碰撞,导致与涡轮增压器的内壁产生磨耗、损坏的问题。

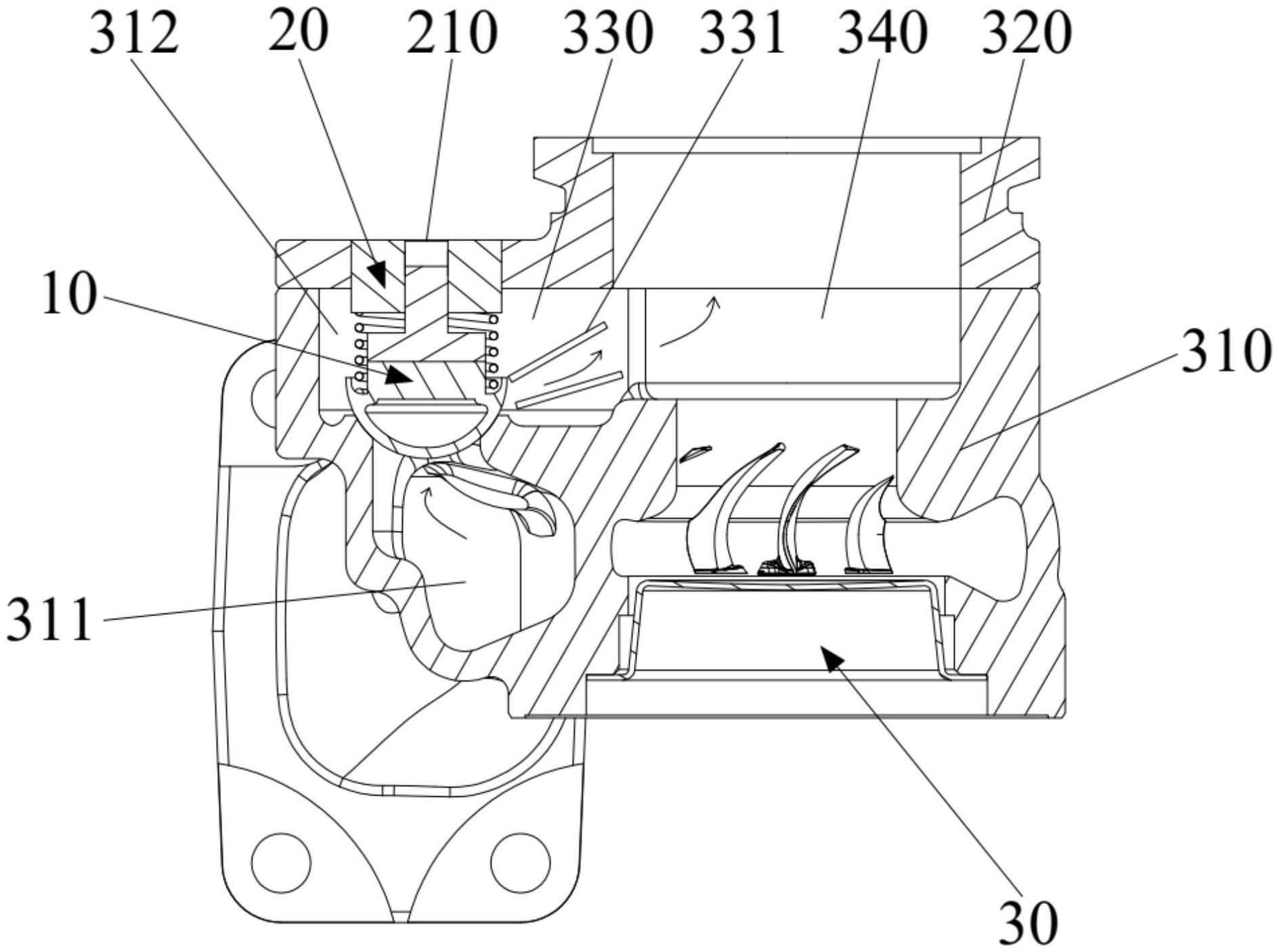

2、为实现上述目的,本实用新型提供了一种新型内置机械式废气旁通结构,包括阀芯主体和阀芯限位机构;其中,

3、所述阀芯限位机构形成有沿竖向贯通所述阀芯限位机构的限位通道,所述阀芯主体包括限位杆、放气阀门以及伸缩弹簧,其中,

4、所述限位杆沿所述限位通道在竖直方向可移动设置,所述放气阀门固定于所述限位杆的底部;所述伸缩弹簧套设于所述限位杆的外周,所述伸缩弹簧的上端和所述阀芯限位机构的底部固定连接,所述伸缩弹簧的下端和所述放气阀门的顶部固定连接,以使所述放气阀门在竖直方向上的位置可调。

5、优选地,所述阀芯限位机构呈管状,所述限位通道为所述阀芯限位机构的内腔通道;

6、所述阀芯限位机构的外表面形成有外螺纹段。

7、优选地,所述限位杆呈阶梯状,所述限位杆包括滑动段和限位段,所述滑动段的外径与所述限位通道的孔径相匹配设置,所述限位段的外径大于所述滑动段的外径,且所述限位段的外径与所述伸缩弹簧的外径相对应设置。

8、优选地,所述限位段与所述阀芯限位机构的底部之间具有预留间隔距离,所述预留间隔距离大于放气阀门沿高度方向的工作行程。

9、优选地,还包括设于所述阀芯限位机构顶部的盖板,所述盖板和所述限位通道的顶部密封连接。

10、优选地,所述放气阀门包括连接部及放气部,所述限位杆的限位段与所述连接部的中部固定连接,且所述伸缩弹簧的下端与所述放气部固定连接并套设于所述限位段外,所述放气部呈向下凸起的半球状,所述放气部用于抵持于涡轮增压器的废气旁通进气通道的出气口。

11、优选地,所述放气部的外径大于所述连接部的外径,且所述连接部的外径与所述限位段的外径一致。

12、本申请还提供一种涡轮增压器,包括涡轮箱以及盖设于所述涡轮箱顶部的端盖,还包括如上所述的新型内置机械式废气旁通结构,所述涡轮箱内形成有供所述新型内置机械式废气旁通结构安装的安装腔室,以及分别与所述安装腔室连通的废气旁通进气通道、废气旁通排气通道,所述端盖上开设有连通所述安装腔室的固定孔,其中,所述废气旁通进气通道的出气口与所述安装腔室的底部连通,所述废气旁通排气通道的进气口与所述安装腔室连通,所述废气旁通排气通道的出气口与涡轮箱的废气排气流道连通,所述放气阀门的底部抵持于所述废气旁通进气通道的出气口;

13、所述阀芯限位机构顶端的外表面形成有外螺纹段,所述固定孔的内壁形成有与所述外螺纹段相匹配的内螺纹段,所述阀芯限位机构的顶端通过所述外螺纹段和所述内螺纹段与所述固定孔固定连接。

14、优选地,还包括两块固定设于所述废气旁通排气通道内的引风板,两块所述引风板间隔设置,所述引风板均倾斜地设于所述废气旁通排气通道内,所述引风板的低位端靠近所述所述废气旁通进气通道的出气口,所述所述引风板的高位端靠近所述涡轮箱的废气排气流道,以引导流经所述安装腔室的废气流通过所述废气旁通排气通道,与涡轮箱的废气排气流道的废气流斜交汇合。

15、与现有技术相比,本实用新型所提供的具有如下的有益效果:

16、本实用新型所提供的一种新型内置机械式废气旁通结构,包括阀芯主体和阀芯限位机构,阀芯限位机构形成有沿竖向贯通阀芯限位机构的限位通道,阀芯主体包括限位杆、放气阀门以及伸缩弹簧,限位杆沿限位通道在竖直方向可移动设置,放气阀门固定于限位杆的底部,伸缩弹簧套设于限位杆的外周,伸缩弹簧的上端和阀芯限位机构的底部固定连接,伸缩弹簧的下端和放气阀门的顶部固定连接,以使放气阀门在竖直方向上的位置可调。如此可使得废气在带动放气阀门摆动时,经所述限位杆的限位,避免了左右摆动,从而减少了放气阀门与废气旁通进气通道的左右磨损,提高了放气阀门的使用寿命,保证了密封性。

技术特征:

1.一种新型内置机械式废气旁通结构,其特征在于,包括阀芯主体和阀芯限位机构;其中,

2.根据权利要求1所述的新型内置机械式废气旁通结构,其特征在于,所述阀芯限位机构呈管状,所述限位通道为所述阀芯限位机构的内腔通道;所述阀芯限位机构的外表面形成有外螺纹段。

3.根据权利要求1所述的新型内置机械式废气旁通结构,其特征在于,所述限位杆呈阶梯状,所述限位杆包括滑动段和限位段,所述滑动段的外径与所述限位通道的孔径相匹配设置,所述限位段的外径大于所述滑动段的外径,且所述限位段的外径与所述伸缩弹簧的外径相对应设置。

4.根据权利要求3所述的新型内置机械式废气旁通结构,其特征在于,所述限位段与所述阀芯限位机构的底部之间具有预留间隔距离,所述预留间隔距离大于放气阀门沿高度方向的工作行程。

5.根据权利要求2所述的新型内置机械式废气旁通结构,其特征在于,还包括设于所述阀芯限位机构顶部的盖板,所述盖板和所述限位通道的顶部密封连接。

6.根据权利要求1所述的新型内置机械式废气旁通结构,其特征在于,所述放气阀门包括连接部及放气部,所述限位杆的限位段与所述连接部的中部固定连接,且所述伸缩弹簧的下端与所述放气部固定连接并套设于所述限位段外,所述放气部呈向下凸起的半球状,所述放气部用于抵持于涡轮增压器的废气旁通进气通道的出气口。

7.根据权利要求6所述的新型内置机械式废气旁通结构,其特征在于,所述放气部的外径大于所述连接部的外径,且所述连接部的外径与所述限位段的外径一致。

8.一种涡轮增压器,包括涡轮箱以及盖设于所述涡轮箱顶部的端盖,其特征在于,还包括如权利要求1-7任意一项所述的新型内置机械式废气旁通结构,所述涡轮箱内形成有供所述新型内置机械式废气旁通结构安装的安装腔室,以及分别与所述安装腔室连通的废气旁通进气通道、废气旁通排气通道,所述端盖上开设有连通所述安装腔室的固定孔,其中,所述废气旁通进气通道的出气口与所述安装腔室的底部连通,所述废气旁通排气通道的进气口与所述安装腔室连通,所述废气旁通排气通道的出气口与涡轮箱的废气排气流道连通,所述放气阀门的底部抵持于所述废气旁通进气通道的出气口;

9.根据权利要求8所述的涡轮增压器,其特征在于,还包括两块固定设于所述废气旁通排气通道内的引风板,两块所述引风板间隔设置,所述引风板均倾斜地设于所述废气旁通排气通道内,所述引风板的低位端靠近所述废气旁通进气通道的出气口,所述引风板的高位端靠近所述涡轮箱的废气排气流道,以引导流经所述安装腔室的废气流通过所述废气旁通排气通道,与涡轮箱的废气排气流道的废气流斜交汇合。

技术总结

本技术提供一种新型内置机械式废气旁通结构,包括阀芯主体和阀芯限位机构,阀芯限位机构形成有沿竖向贯通阀芯限位机构的限位通道,阀芯主体包括限位杆、放气阀门以及伸缩弹簧,限位杆沿限位通道在竖直方向可移动设置,放气阀门固定于限位杆的底部,伸缩弹簧套设于限位杆的外周,伸缩弹簧的上端和阀芯限位机构的底部固定连接,伸缩弹簧的下端和放气阀门的顶部固定连接,以使放气阀门在竖直方向上的位置可调。本申请能够有效缓解紊流形式的废气流通过放气阀门时导致左右摆动的问题,从而减少了放气阀门与废气旁通进气通道的磨损,提高了放气阀门的使用寿命和稳定性。

技术研发人员:杨涵钦,孟湋淇,张建鹏,江智生,陈少林,周晓芳,刘妮斯,李灿

受保护的技术使用者:湖南天雁机械有限责任公司

技术研发日:20230321

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!