一种高承载汽车板簧的制作方法

本技术属于汽车板簧,具体而言,涉及一种高承载汽车板簧。

背景技术:

1、钢板弹簧是汽车悬架中应用最广泛的一种弹性元件,它是由若干片等宽但不等长(厚度可以相等,也可以不相等)的合金弹簧片组合而成的一根近似等强度的弹性梁,其作用是把车架与车桥用悬挂的形式连接在一起,裸露在车架与车桥之间,承受车轮对车架的载荷冲击,消减车身的剧烈振动,保持车辆行驶的平稳性和对不同路况的适应性;钢板弹簧在承受载荷冲击时形成伸展运动,钢片与钢片之间产生强烈摩擦,也就是产生挤压拉伸现象,两个摩擦表面又产生两个不同方向的运动摩擦力,造成钢板弹簧温度升度,出现表面拉伤,呈现出细小的裂纹;在载荷冲击频率增大的同时,伸展运动所产生的摩擦运动力也在增大,在应力集中点达到疲劳极限就会造成单片或整垛断裂。

技术实现思路

1、本实用新型提供一种高承载汽车板簧,用于解决板簧在承受较大冲击载荷时,造成单片或整垛断裂现象发生的技术问题。

2、本实用新型是这样实现的:

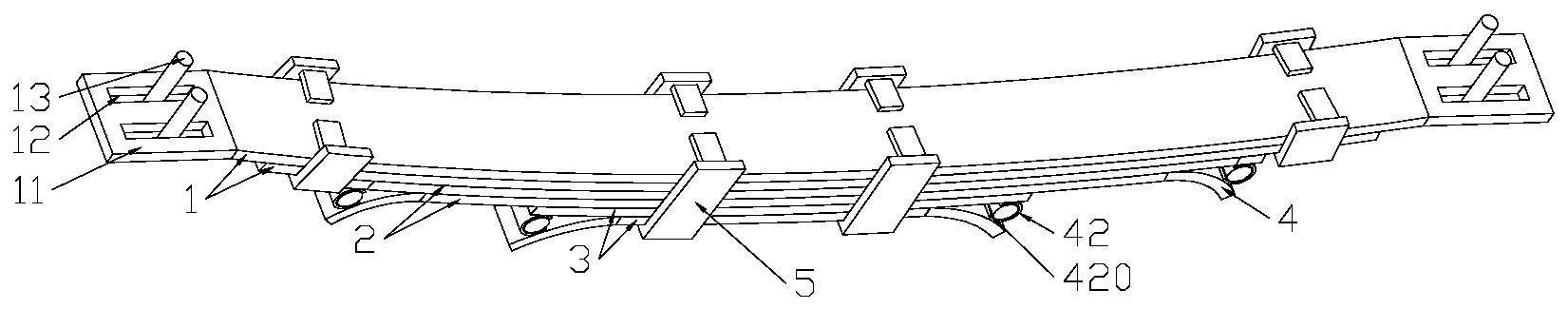

3、本实用新型提供一种高承载汽车板簧,具有板簧主体,所述板簧主体包括第一板簧组、第二板簧组和第三板簧组,所述第一板簧组、所述第二板簧组、所述第三板簧组均具有两个板簧片,其中,所述第一板簧组的上板簧片相对两端部设置有连接板,所述连接板上开设有安装槽,所述安装槽的内部安装有安装栓;

4、所述第二板簧组和所述第三板簧组的下板簧片的两端均设置有弧形片,所述弧形片的弧度方向与所述第二板簧组、所述第三板簧组的弧度方向相反,所述弧形片与所述第二板簧组、所述第三板簧组的上板簧片之间形成夹角,所述夹角内均固定安装有减震筒,所述减震筒内设有弹性件。

5、本实用新型提供的一种高承载汽车板簧的技术效果如下:连接板通过安装槽与安装栓之间构成滑动结构,能够有效配合设备整体进行缓冲操作,有效缓解安装栓的受力,进而有效增加板簧主体的总体承载;

6、通过设置减震筒不仅增加了汽车板簧的承载重量,对相邻两块板簧片之间起到了支撑、连接的作用,同时减震筒也提供了一定的形变空间,增加了汽车板簧的回弹力。

7、在上述技术方案的基础上,本实用新型的一种高承载汽车板簧还可以做如下改进:

8、进一步,所述减震筒为中空圆柱筒状,且减震筒的筒壁上设有沿其母线方向的开口,所述减震筒的顶面和底面均焊接有限位片。

9、采用上述进一步方案的有益效果为:具有开口的减震筒为汽车板簧提供了更多的形变空间,由于减震筒内具有内部空间,在减震筒内部设置弹性件,能够防止减震筒过度变形;

10、限位片起到遮挡作用防止弹性件脱落且限位片为弹性结构。

11、进一步,还具有多个限制机构,所述限制机构用于固定板簧主体,所述限制机构的顶部设有开口,所述限制机构为矩形套且底部设有驱动杆,所述驱动杆与所述限制机构的底部螺纹连接,所述驱动杆的上端面固定安装有顶板。

12、采用上述进一步方案的有益效果为:限制机构的设置,使得各个板簧之间连接更加牢固,避免了汽车板簧在使用期间,由于汽车的震动造成板簧错位的情况发生。

13、进一步,所述开口的两端与所述减震筒轴线的最短连线的夹角为40-120度。

14、进一步,所述连接板通过安装槽与安装栓之间构成滑动结构,且所述安装栓与所述安装槽之间相互垂直设置。

15、进一步,所述顶板远离所述驱动杆的一侧固定安装有橡胶垫片。

16、采用上述进一步方案的有益效果为:通过设置橡胶垫片起到了对板簧片进行防护的作用,尽量避免了由于驱动杆作用力较大,导致顶板对板簧片造成挤压,使得板簧片受损的情况发生。

17、进一步,所述板簧片的宽度相同,且长度从上往下依次递减。

18、与现有技术相比较,本实用新型提供的一种高承载汽车板簧的有益效果是:连接板通过安装槽与安装栓之间构成滑动结构,能够有效配合设备整体进行缓冲操作,有效缓解安装栓的受力,进而有效增加板簧主体的总体承载;通过设置减震筒不仅增加了汽车板簧的承载重量,对相邻两块板簧片之间起到了支撑、连接的作用,同时减震筒也提供了一定的形变空间,增加了汽车板簧的回弹力;通过设置弹性件,能够防止减震筒过度变形;通过设置限位片起到遮挡作用防止弹性件脱落;通过设置限制机构,使得各个板簧之间连接更加牢固,避免汽车的震动造成板簧错位的情况发生。

技术特征:

1.一种高承载汽车板簧,具有板簧主体,所述板簧主体包括第一板簧组(1)、第二板簧组(2)和第三板簧组(3),所述第一板簧组(1)、所述第二板簧组(2)、所述第三板簧组(3)均具有两个板簧片,其特征在于,所述第一板簧组(1)的上板簧片相对两端部设置有连接板(11),所述连接板(11)上开设有安装槽(12),所述安装槽(12)的内部安装有安装栓(13);

2.根据权利要求1所述的一种高承载汽车板簧,其特征在于,所述减震筒(42)为中空圆柱筒状,且减震筒(42)的筒壁上设有沿其母线方向的开口(420),所述减震筒(42)的顶面和底面均焊接有限位片(421)。

3.根据权利要求1所述的一种高承载汽车板簧,其特征在于,还具有多个限制机构(5),所述限制机构(5)用于固定板簧主体,所述限制机构(5)的顶部设有开口,所述限制机构(5)为矩形套且底部设有驱动杆(51),所述驱动杆(51)与所述限制机构(5)的底部螺纹连接,所述驱动杆(51)的上端面固定安装有顶板(50)。

4.根据权利要求2所述的一种高承载汽车板簧,其特征在于,所述开口(420)的两端与所述减震筒(42)轴线的最短连线的夹角为40-120度。

5.根据权利要求1所述的一种高承载汽车板簧,其特征在于,所述连接板(11)通过安装槽(12)与安装栓(13)之间构成滑动结构,且所述安装栓(13)与所述安装槽(12)之间相互垂直设置。

6.根据权利要求3所述的一种高承载汽车板簧,其特征在于,所述顶板(50)远离所述驱动杆(51)的一侧固定安装有橡胶垫片(52)。

7.根据权利要求1所述的一种高承载汽车板簧,其特征在于,所述板簧片的宽度相同,且长度从上往下依次递减。

技术总结

本技术提供了一种高承载汽车板簧,属于汽车板簧技术领域,该高承载汽车板簧具有板簧主体,包括第一板簧组、第二板簧组和第三板簧组,第一板簧组、第二板簧组、第三板簧组均具有两个板簧片,第一板簧组上板簧片相对两端部设置有连接板,连接板上开设有安装槽,安装槽的内部安装有安装栓;第二板簧组和第三板簧组的下板簧片的两端均设置有弧形片,弧形片的弧度方向与第二板簧组、第三板簧组的弧度方向相反,弧形片与第二板簧组、第三板簧组的上板簧片之间形成夹角,夹角内均固定安装有减震筒,减震筒内设有弹性件;减震筒为中空圆柱筒状,且减震筒的筒壁上设有开口;解决板簧在承受较大冲击载荷时,造成单片或整垛断裂现象发生的问题。

技术研发人员:孙爱国,王永,陈学强,张孝辉,朱妮娜,邵梦玮

受保护的技术使用者:青岛星泉汽车零部件有限公司

技术研发日:20230329

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!