共用压铸模具设计的变速器壳体的制作方法

本技术涉及变速器壳体,尤其涉及共用压铸模具设计的变速器壳体。

背景技术:

1、在汽车动力总成传动系统中,变速器壳体的两端分别与发动机和转动轴或分动箱栓接。现有的变速器壳体多呈现一片式压铸设计,其孔位固定,只能与某一型号的发动机装配,因此若是变速器壳体的孔位与发动机的孔位不匹配,则需要重新制备一套压铸模具以制造出适配的变速器壳体,但这无疑增大了加工成本,拉长加工周期。

技术实现思路

1、本实用新型的一个优势在于提供共用压铸模具设计的变速器壳体,本实用新型能够与不同型号的发动机装配,且无需重新制备整套压铸模具,降低加工难度,缩短加工周期。

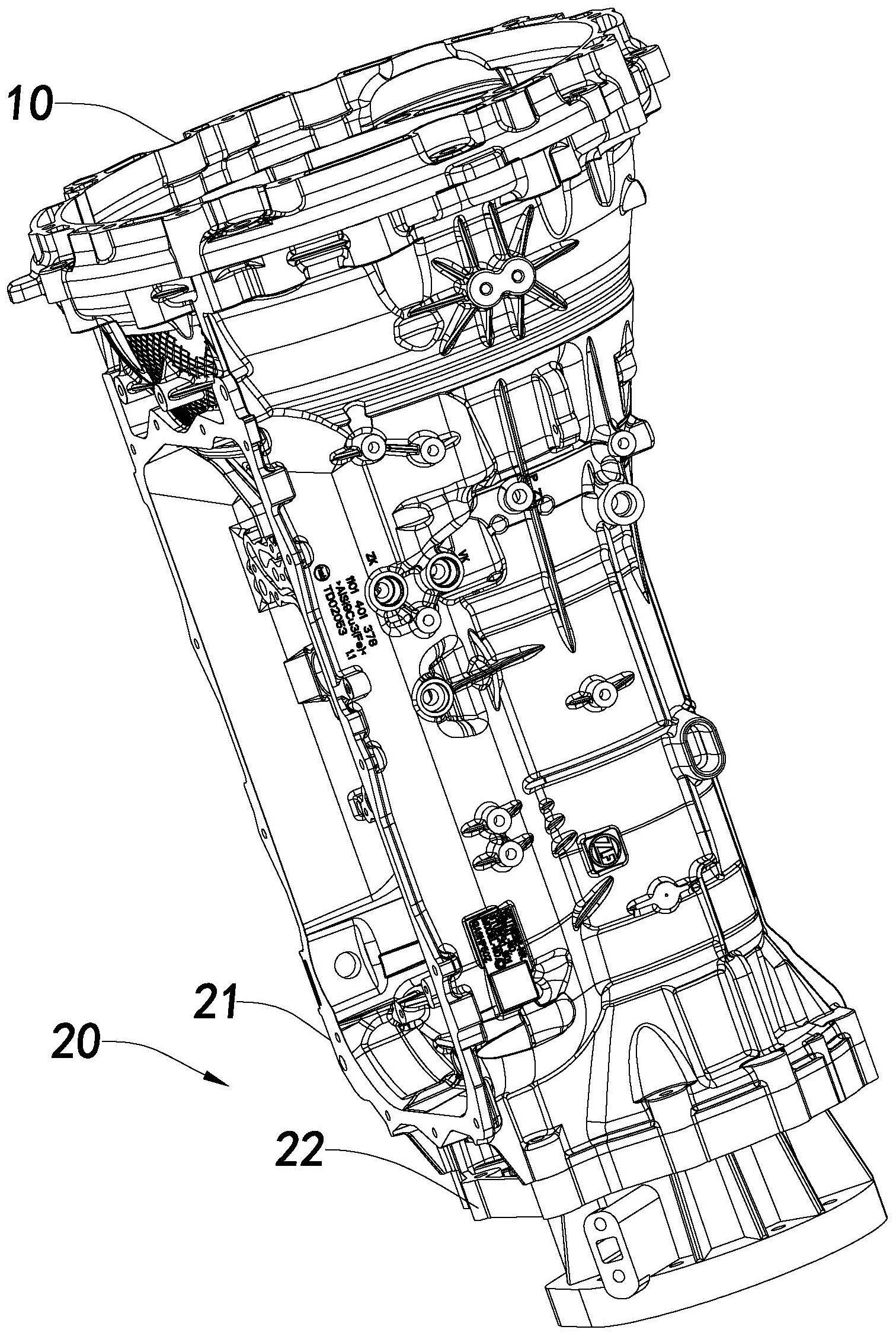

2、为达到本实用新型以上至少一个优势,本实用新型提供共用压铸模具设计的变速器壳体,与一发动机栓接,所述发动机具有多个第一安装孔,所述共用压铸模具设计的变速器壳体包括:

3、一壳主体,所述壳主体包括一主体部,所述主体部的端部具有多个第一装配孔;

4、一衔接件,所述衔接件具有多个第一相接孔和多个第一对接孔,多个所述第一相接孔与多个所述第一装配孔对应设置,所述衔接件以多个所述第一相接孔与多个所述第一装配孔一一同轴对应的方式与所述主体部栓接,所述第一对接孔的位置依据所述发动机的所述第一安装孔的位置进行设计,所述衔接件以多个所述第一对接孔和多个所述第一安装孔一一同轴对应的方式与所述发动机栓接。

5、根据本实用新型一实施例,在所述发动机的所述第一安装孔的孔位与所述主体部的所述第一装配孔的孔位对应时,所述第一对接孔与所述第一相接孔重合,所述主体部、所述衔接件和所述发动机通过所述第一装配孔、所述第一相接孔或所述第一对接孔、所述第一安装孔三孔同轴的方式栓接。

6、根据本实用新型一实施例,所述主体部的另一端部具有多个第二装配孔,所述第二装配孔与所述第一装配孔相对,多个所述第二装配孔与一传动轴的多个第三安装孔对应,所述主体部通过多个所述第二装配孔与多个所述第三安装孔一一同轴对应的方式与所述传动轴栓接。

7、根据本实用新型一实施例,所述主体部的另一端部具有多个第二装配孔,所述第二装配孔与所述第一装配孔相对,所述壳主体还包括一连接件,所述连接件位于所述主体部远离所述第一装配孔的一端,所述连接件具有至少一组第二对接孔,每组所述第二对接孔设置有多个,且多个所述第二对接孔与一分动箱的多个第二安装孔对应,所述连接件以多个所述第二对接孔和多个所述第二安装孔一一同轴对应的方式与所述分动箱栓接。

8、根据本实用新型一实施例,所述连接件由所述主体部远离所述第一装配孔的一端延伸形成,所述第二对接孔设置有一组,所述第二对接孔与一预定型号的所述分动箱的所述第二安装孔对应设置。

9、根据本实用新型一实施例,所述第二对接孔设置有多组,每组的多个所述第二对接孔被间隔分布于所述连接件中心的外围,且不同组的所述第二对接孔与所述连接件中心的距离不同,多组所述第二对接孔分别与多个型号的所述分动箱的所述第二安装孔对应。

10、根据本实用新型一实施例,所述连接件具有多个第二相接孔,多个所述第二相接孔与多个所述第二装配孔对应设置,所述连接件以多个所述第二相接孔与多个所述第二装配孔一一同轴对应的方式与所述主体部栓接。

11、根据本实用新型一实施例,所述第二对接孔的位置依据所述分动箱的所述第二安装孔的位置进行设计。

12、根据本实用新型一实施例,在所述分动箱的所述第二安装孔的孔位与所述主体部的所述第二装配孔的孔位对应时,所述第二对接孔设置有一组且与所述第二相接孔重合,所述主体部、所述连接件和所述分动箱通过所述第二装配孔、所述第二相接孔或所述第二对接孔、所述第二安装孔三孔同轴的方式栓接。

13、为达到本实用新型以上至少一个优势,本实用新型提供共用压铸模具设计的变速器壳体,与一发动机栓接,所述发动机具有多个第一安装孔,所述共用压铸模具设计的变速器壳体包括:

14、一壳主体,所述壳主体包括一主体部,所述主体部的端部具有多个第一装配孔;

15、一衔接件,所述衔接件具有多个第一相接孔和多组第一对接孔,多个所述第一相接孔与多个所述第一装配孔对应设置,所述衔接件以多个所述第一装配孔与多个所述第一相接孔一一同轴对应的方式与所述主体部栓接,每组所述第一对接孔设置有多个,每组的多个所述第一对接孔被间隔分布于所述衔接件中心的外围,且不同组的所述第一对接孔与所述衔接件中心的距离不同,多组所述第一对接孔分别与多个型号的所述发动机的所述第一安装孔对应。

技术特征:

1.共用压铸模具设计的变速器壳体,与一发动机栓接,所述发动机具有多个第一安装孔,其特征在于,所述共用压铸模具设计的变速器壳体包括:

2.根据权利要求1所述共用压铸模具设计的变速器壳体,其特征在于,在所述发动机的所述第一安装孔的孔位与所述主体部的所述第一装配孔的孔位对应时,所述第一对接孔与所述第一相接孔重合,所述主体部、所述衔接件和所述发动机通过所述第一装配孔、所述第一相接孔或所述第一对接孔、所述第一安装孔三孔同轴的方式栓接。

3.根据权利要求1所述共用压铸模具设计的变速器壳体,其特征在于,所述主体部的另一端部具有多个第二装配孔,所述第二装配孔与所述第一装配孔相对,多个所述第二装配孔与一传动轴的多个第三安装孔对应,所述主体部通过多个所述第二装配孔与多个所述第三安装孔一一同轴对应的方式与所述传动轴栓接。

4.根据权利要求1所述共用压铸模具设计的变速器壳体,其特征在于,所述主体部的另一端部具有多个第二装配孔,所述第二装配孔与所述第一装配孔相对,所述壳主体还包括一连接件,所述连接件位于所述主体部远离所述第一装配孔的一端,所述连接件具有至少一组第二对接孔,每组所述第二对接孔设置有多个,且多个所述第二对接孔与一分动箱的多个第二安装孔对应,所述连接件以多个所述第二对接孔和多个所述第二安装孔一一同轴对应的方式与所述分动箱栓接。

5.根据权利要求4所述共用压铸模具设计的变速器壳体,其特征在于,所述连接件由所述主体部远离所述第一装配孔的一端延伸形成,所述第二对接孔设置有一组,所述第二对接孔与一预定型号的所述分动箱的所述第二安装孔对应设置。

6.根据权利要求4所述共用压铸模具设计的变速器壳体,其特征在于,所述第二对接孔设置有多组,每组的多个所述第二对接孔被间隔分布于所述连接件中心的外围,且不同组的所述第二对接孔与所述连接件中心的距离不同,多组所述第二对接孔分别与多个型号的所述分动箱的所述第二安装孔对应。

7.根据权利要求4所述共用压铸模具设计的变速器壳体,其特征在于,所述连接件具有多个第二相接孔,多个所述第二相接孔与多个所述第二装配孔对应设置,所述连接件以多个所述第二相接孔与多个所述第二装配孔一一同轴对应的方式与所述主体部栓接。

8.根据权利要求7所述共用压铸模具设计的变速器壳体,其特征在于,所述第二对接孔的位置依据所述分动箱的所述第二安装孔的位置进行设计。

9.根据权利要求7所述共用压铸模具设计的变速器壳体,其特征在于,在所述分动箱的所述第二安装孔的孔位与所述主体部的所述第二装配孔的孔位对应时,所述第二对接孔设置有一组且与所述第二相接孔重合,所述主体部、所述连接件和所述分动箱通过所述第二装配孔、所述第二相接孔或所述第二对接孔、所述第二安装孔三孔同轴的方式栓接。

10.共用压铸模具设计的变速器壳体,与一发动机栓接,所述发动机具有多个第一安装孔,其特征在于,所述共用压铸模具设计的变速器壳体包括:

技术总结

本申请公开共用压铸模具设计的变速器壳体,所述共用压铸模具设计的变速器壳体包括一壳主体和一衔接件,所述壳主体包括一主体部,所述主体部的端部具有多个第一装配孔,所述衔接件具有多个第一相接孔和多个第一对接孔,多个所述第一相接孔与多个所述第一装配孔对应设置,所述衔接件以多个所述第一相接孔与多个所述第一装配孔一一同轴对应的方式与所述主体部栓接,多个所述第一对接孔的位置依据一发动机的多个第一安装孔的位置进行设计,所述衔接件以多个所述第一对接孔和多个所述第一安装孔一一同轴对应的方式与所述发动机栓接。本技术能够与不同型号的发动机装配,且无需重新制备整套压铸模具,降低加工难度,缩短加工周期。

技术研发人员:陈晓博

受保护的技术使用者:上海采埃孚变速器有限公司

技术研发日:20230413

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!