变速器后壳体、变速器和车辆的制作方法

本技术涉及变速器,尤其涉及一种变速器后壳体、变速器和车辆。

背景技术:

1、汽车变速器是汽车传动系统的重要部件,它直接影响着汽车的动力性、燃油经济性、舒适性、操纵性和可靠性等汽车的重要性能,是决定汽车品质的重要因素之一。根据公开数据显示,近年来交通行业碳排放量逐年提升,而乘用车与货运碳排放在交通行业整体碳排放中占比达75%,因此,交通行业能源结构亟待改善,汽车行业减碳、脱碳已刻不容缓。对于整车轻量化而言,重量较大的变速器壳体的轻量化则有着重要意义。

2、变速器壳体轻量化在减少壳体材料降低质量的同时,还需要关注变速器壳体的强度、刚度、模态等静动态性能,如果盲目的降低质量,会导致壳体断裂、轴齿啮合异常、轴承失效、振动噪声超标等情况发生,严重影响变速器总成的性能与使用寿命。

3、为了保证变速器壳体的静动态性能,现有多数重型变速器壳体外部增设沿变速器齿轮轴轴线方向的若干条相互平行的轴向加强筋,同时还设有沿周向的若干条相互平行的环状加强筋,轴向加强筋与环状加强筋垂直相交。多数重型变速器壳体的容纳腔内还设置有中间板,中间板上轴承孔的四周多增设若干条相交的环状加强筋与放射状加强筋。不论是壳体外部加强筋还是中间板上的加强筋,多数是成组的等厚度、等高度、等间距且均匀分布的,虽然可以提升变速器壳体的可靠耐久及nvh性能,但是又会导致壳体重量的明显增加。

技术实现思路

1、本实用新型的第一个目的在于提供一种变速器后壳体,以解决变速器后壳体由于连接筋布置不合理导致的重量大的问题。

2、本实用新型的第二个目的在于提供一种变速器,其能够解决变速器壳体的重量大问题。

3、本实用新型的第三个目的在于提供一种车辆,其能够解决整车重量大的问题。

4、为达到本实用新型的第一个目的,本实用新型采用以下技术方案:

5、一种变速器后壳体,包括:

6、后壳体本体,所述后壳体本体的后端具有端盖,前端具有开口,所述后壳体本体上绕所述开口的周向间隔设置多个螺栓孔,所述后壳体本体的外周面凸设多个主筋和设置在多个所述主筋之间的多个连接筋;多个所述连接筋具有第一凸出高度,所述第一凸出高度高于所述螺栓孔的高度,多个所述连接筋相互交叉形成多个网格单元,多个所述网格单元在所述螺栓孔的后端设有装配避让区,所述装配避让区的所述连接筋具有第二凸出高度,所述第二凸出高度小于所述第一凸出高度。

7、可选地,每个所述网格单元的尺寸均在30-60mm之间,每个所述连接筋的厚度均在6.5-8mm之间。

8、可选地,所述端盖上设有一个主轴轴承孔和两个副箱中间轴轴承孔,适用于重型双中间轴式变速器;多个所述网格单元中,与所述副箱中间轴轴承孔相对应的位置的所述网格单元的密度大于其余位置的所述网格单元的密度。

9、可选地,与所述副箱中间轴轴承孔相对应的位置的所述连接筋的厚度大于其余位置的所述连接筋的厚度。

10、可选地,所述端盖上设有取力器开孔,所述主筋设有四个,四个所述主筋绕所述后壳体本体的外周面顺次设置,依次为第一主筋、第二主筋、第三主筋和第四主筋,所述第一主筋和所述第三主筋与两个所述副箱中间轴轴承孔相对应设置;所述第二主筋与所述取力器开孔相对应设置。

11、可选地,所述螺栓孔在从后向前的方向上包括第一外径段和第二外径段,所述第一外径段的外径大于所述第二外径段的外径。

12、可选地,所述端盖沿所述主轴轴承孔的轴向方向具有前端面和后端面,所述前端面设有加强筋,所述加强筋呈独立多边形结构凸设于所述前端面。

13、可选地,所述后端面设有多个第一凸台和第二凸台,多个所述第一凸台分别绕所述主轴轴承孔、所述副箱中间轴轴承孔和所述取力器开孔设置,所述第二凸台设置在所述第一凸台的圆周方向,所述第一凸台的凸出高度高于所述第二凸台的凸出高度。

14、为达到本实用新型的第二个目的,本实用新型采用以下技术方案:

15、一种变速器,包括上述的变速器后壳体,以及变速器前壳体和变速器中壳体,所述变速器中壳体的两端分别可拆卸的连接所述变速器前壳体和所述变速器后壳体。

16、为达到本实用新型的第三个目的,本实用新型采用以下技术方案:

17、一种车辆,包括本实用新型提供的所述变速器。

18、本实用新型的有益效果:

19、本实用新型提供的变速器后壳体,通过在后壳体本体的外周面上设置连接筋,连接筋的第一凸出高度高于螺栓孔的高度,多个连接筋相互交叉形成多个网格单元,多个网格单元在螺栓孔后端设有装配避让区,装配避让区的连接筋具有第二凸出高度,第二凸出高度小于第一凸出高度,装配避让区便于在螺栓孔的后端通过扳手装配螺栓。具有第一凸出高度的连接筋能够确保后壳体本体具有足够的强度和刚度,具有第二凸出高度的连接筋适应性作出结构变化,便于装配且高度降低后材料用量也降低,总重随之降低,从而实现变速器后壳体的轻量化。

20、本实用新型提供的变速器,包括变速器壳体,变速器壳体包括上述提供的变速器后壳体,以及变速器中壳体和变速器前壳体,变速器中壳体的两端分别可拆卸地连接变速器前壳体和变速器后壳体,基于本实用新型提供的变速器后壳体的轻量化,实现了变速器壳体的轻量化,即实现变速器的轻量化。

21、本实用新型提供的车辆,包括本实用新型提供的变速器,通过变速器的轻量化,实现整车的轻量化。

技术特征:

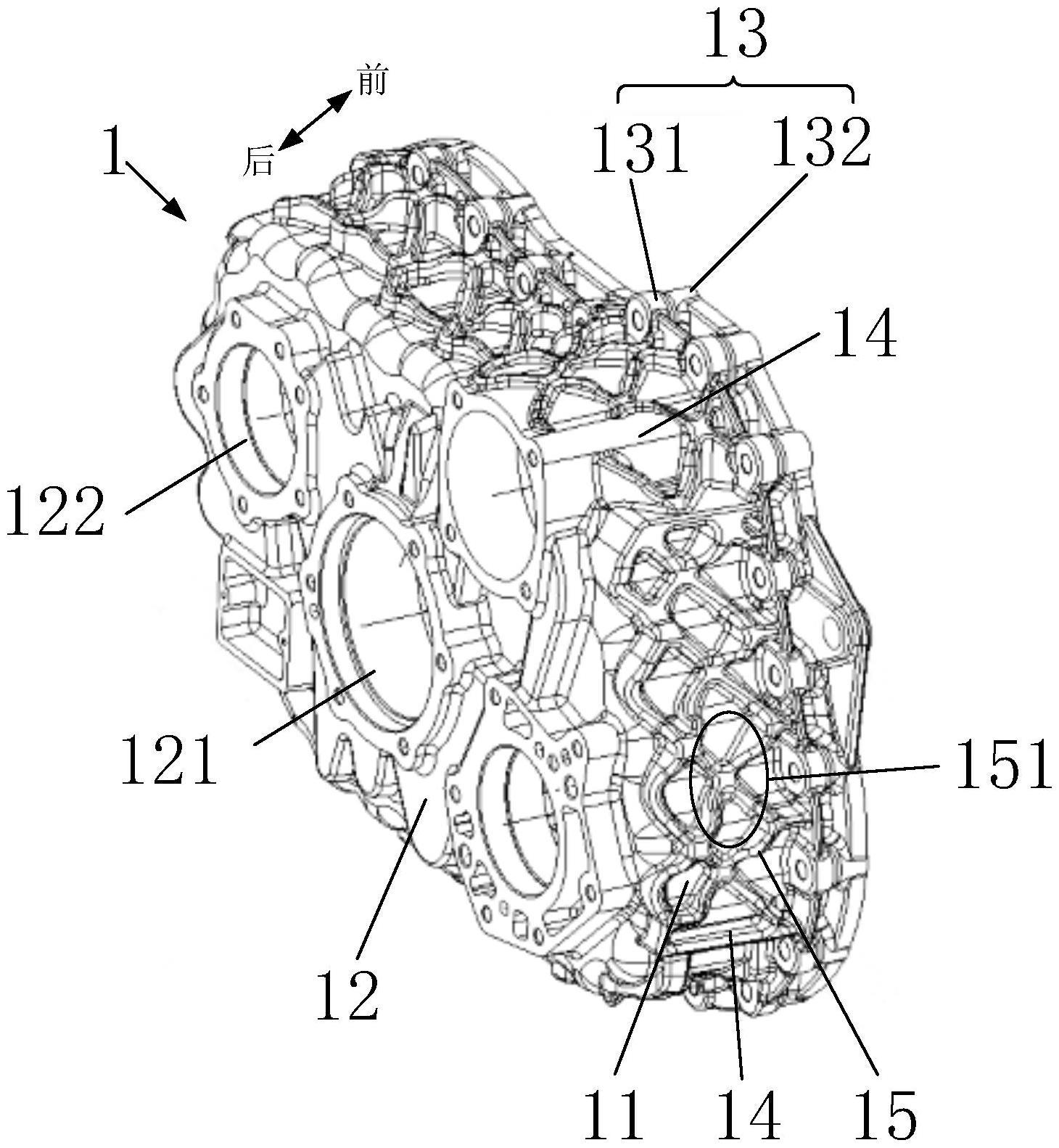

1.变速器后壳体,其特征在于,包括:

2.根据权利要求1所述的变速器后壳体,其特征在于,多个所述网格单元中,每个所述网格单元的尺寸均在30-60mm之间,每个所述连接筋(15)的厚度均在6.5-8mm之间。

3.根据权利要求2所述的变速器后壳体,其特征在于,所述端盖(12)上设有一个主轴轴承孔(121)和两个副箱中间轴轴承孔(122),适用于重型双中间轴式变速器;多个所述网格单元中,与所述副箱中间轴轴承孔(122)相对应的位置的所述网格单元的密度大于其余位置的所述网格单元的密度。

4.根据权利要求3所述的变速器后壳体,其特征在于,与所述副箱中间轴轴承孔(122)相对应的位置的所述连接筋(15)的厚度大于其余位置的所述连接筋(15)的厚度。

5.根据权利要求3所述的变速器后壳体,其特征在于,所述端盖(12)上设有取力器开孔(123),所述主筋(14)设有四个,四个所述主筋(14)绕所述后壳体本体(11)的外周面顺次设置,依次为第一主筋、第二主筋、第三主筋和第四主筋,所述第一主筋和所述第三主筋与两个所述副箱中间轴轴承孔(122)相对应设置;所述第二主筋与所述取力器开孔(123)相对应设置。

6.根据权利要求1所述的变速器后壳体,其特征在于,所述螺栓孔(13)在从后向前的方向上包括第一外径段(131)和第二外径段(132),所述第一外径段(131)的外径大于所述第二外径段(132)的外径。

7.根据权利要求5所述的变速器后壳体,其特征在于,所述端盖(12)沿所述主轴轴承孔(121)的轴向方向具有前端面和后端面,所述前端面设有加强筋(124),所述加强筋(124)呈独立多边形结构凸设于所述前端面。

8.根据权利要求7所述的变速器后壳体,其特征在于,所述后端面设有第一凸台(125)和第二凸台(126),所述第一凸台(125)分别绕所述主轴轴承孔(121)、所述副箱中间轴轴承孔(122)和所述取力器开孔(123)设置,所述第二凸台(126)设置在所述第一凸台(125)的圆周方向,所述第一凸台(125)的凸出高度高于所述第二凸台(126)的凸出高度。

9.变速器,其特征在于,包括权利要求1-8中任一项所述的变速器后壳体(1),以及变速器前壳体(3)和变速器中壳体(2),所述变速器中壳体(2)的两端分别可拆卸的连接所述变速器前壳体(3)和所述变速器后壳体(1)。

10.车辆,其特征在于,包括权利要求9所述的变速器。

技术总结

本技术属于变速器技术领域,公开了一种变速器后壳体、变速器和车辆,变速器后壳体包括后壳体本体,后壳体本体上绕其开口的周向间隔设置多个螺栓孔,后壳体本体的外周面凸设多个主筋和多个连接筋,多个连接筋具有第一凸出高度且高于螺栓孔的高度,多个连接筋相互交叉形成多个网格单元,多个网格单元在螺栓孔的后端设有装配避让区,装配避让区的连接筋具有第二凸出高度,第二凸出高度小于第一凸出高度。本技术通过设置具有第一凸出高度的连接筋能够确保后壳体本体具有足够的强度和刚度,设置具有第二凸出高度的连接筋便于装配且高度降低后材料用量也降低,总重随之降低,从而实现变速器后壳体的轻量化。

技术研发人员:陈静,陈莹,褚云庆

受保护的技术使用者:一汽解放汽车有限公司

技术研发日:20230424

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!