一种气控阀的制作方法

本技术涉及气密性检测设备,尤其涉及一种气控阀。

背景技术:

1、随着社会经济的不断发展,各种设备和仪器不断的被创新出来,有些仪器或者设备的部件需要良好的气密性,因此出厂前这些仪器或者设备的部件都需要进行气密性检测,传统的气密性检测设备采用水检方法来检测容器部件的气密性,即将产品浸入水中,观察产品内部有无进水作为其判定标准,但此检测方式存在以下弊端:1、电子类产品采用水检法可能会对进水,从而对电子类产品的部件造成伤害;2、水检法需要重复拆分组装、重新验证,检测效率较低;3、水检法的判断标准依赖于人为判断,缺乏严谨性。

2、因此,现有技术中对气密性检测方法进行了改进,如专利号为zl201920994835.1(授权公告号为cn209979149u)的中国实用新型《一种气密检测工装及气密检测系统》,该气密检测系统通过电磁阀控制气控阀向气缸充压,使气缸活塞杆控制连接筒按压在待测工件外壳上的呼吸阀上,同时连接筒通过软管连接气密检测装置,气密检测装置通过连接筒经呼吸阀向待测工件的外壳内进行充气,对待检工件进行气密性检测,气密检测装置根据通道内部压力的变化判断工件的密封性是否符合要求。该实用新型的气密检测系统可以无损地检测工件的密封是否符合要求。

3、目前,在工业生产上普遍采用这种气密检测系统,气密检测系统中的气控阀的设计典型如上述专利所述,通过气控阀使待测工件与供气源连通,但在上述气密检测系统检测过程中,该气密检测系统中的气控阀仅设置有一个测试口,气密检测系统一次仅能检测一个待测工件,从而导致气密检测系统存在工作效率较低的问题,为此有必要做进一步改进。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种能无损地检测待测工件,并能提高气密检测系统工作效率的气控阀。

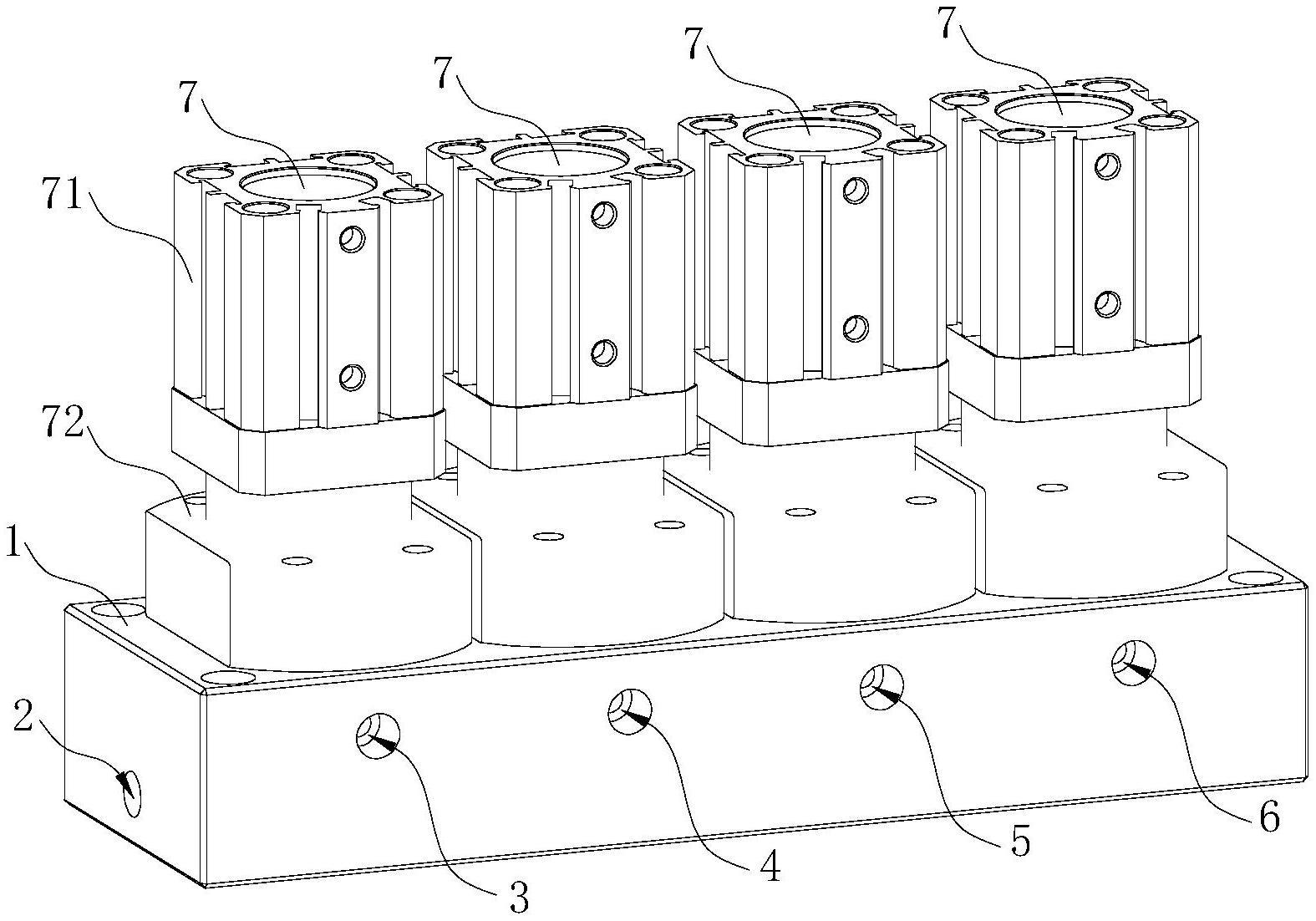

2、本实用新型解决上述技术问题所采用的技术方案为:一种气控阀,包括底座,所述底座右端设有与气密检测仪器供气源连接的进气通道,所述底座前端等距依次设有用于气控阀排气的排气通道和与三个待测工件连通的第一出气通道、第二出气通道和第三出气通道,相应地,所述底座上端等距安装有四个可独立控制给待测工件充气的控制阀,四个所述控制阀的下端与所述底座之间形成有四个空腔,四个所述空腔的下端分别与所述进气通道的一端连通,从而所述进气通道对所述空腔进行充气,四个所述空腔的前端依次与所述排气通道、第一出气通道、第二出气通道和第三出气通道的一端连通,从而使所述空腔内的气体排出或排到待测工件内。

3、为了使控制阀可独立控制给待测工件充气,优选地,所述控制阀包括有气缸、位于所述气缸下侧并固定在所述底座上的阀体、位于所述阀体内与所述气缸的驱动端连接的活塞杆、封堵所述进气通道的封堵头以及将所述活塞杆与所述封堵头联动的固定件。该控制阀通过气缸控制活塞杆连接着封堵头做竖向运动,封堵头可封堵上空腔下方的进气通道,从而使控制阀控制是否给待测工件充气,进行气密性检测。

4、为了使控制阀的封堵头对进气通道的封堵效果更好,优选地,所述进气通道与四个所述空腔连通的一端的外边缘凸出于所述底座的上端,所述外边缘位于所述封堵头的正下方,封堵头可更好的挤压进气通道与四个空腔连通的一端凸起的外边缘。

5、为了实现空腔中阀体与活塞杆之间的密封,优选地,所述阀体与所述活塞杆之间设置有第一密封结构,所述第一密封结构包括有用于密封所述阀体与所述活塞杆之间空间的第一密封圈以及设置在所述活塞杆外表面上用于放置所述第一密封圈的第一环形凹槽,所述阀体与所述第一环形凹槽双向夹紧所述第一密封圈。

6、为了实现空腔中阀体与底座之间的密封,优选地,所述阀体的下端与所述底座之间设置有第二密封结构,所述第二密封结构包括有用于密封所述阀体与所述底座之间空间的第二密封圈以及设置在所述阀体下端用于放置所述第二密封圈的第二环形凹槽,所述阀体与所述底座双向夹紧所述第二密封圈。

7、为了防止与活塞杆连接的固定件脱落,所述固定件上还设有用于所述固定件的上端夹紧所述活塞杆的第三密封圈以及能够放置所述第三密封圈的第三环形凹槽,第三密封圈使固定件上端夹紧活塞杆下端,从而实现活塞杆带动封堵头做竖向运动。

8、与现有技术相比,本实用新型的优点在于:利用四个控制阀独立控制进气通道能否向空腔内充气,排气通道、第一出气通道、第二出气通道和第三出气通道的一端与空腔连通,另一端与待测工件连通,使气源经过进气通道连通的空腔,再经过三个出气通道分别排到三个待测工件内,通过与待测工件连接的气密检测装置对待测工件进行气密性检测,从而实现气体无损地检测待测工件的密封性,并通过控制阀切换不同的腔体对三个待测工件分别进行气密性检测,提高气密检测系统的工作效率。

技术特征:

1.一种气控阀,包括底座(1),其特征在于:所述底座(1)右端设有与气密检测仪器供气源连接的进气通道(2),所述底座前端等距依次设有用于气控阀排气的排气通道(3)和与三个待测工件连通的第一出气通道(4)、第二出气通道(5)和第三出气通道(6),相应地,所述底座(1)上端等距安装有四个可独立控制给待测工件充气的控制阀(7),四个所述控制阀(7)的下端与所述底座(1)之间形成有四个空腔(8),四个所述空腔(8)的下端分别与所述进气通道(2)的一端连通,从而所述进气通道(2)对所述空腔(8)进行充气,四个所述空腔(8)的前端依次与所述排气通道(3)、第一出气通道(4)、第二出气通道(5)和第三出气通道(6)的一端连通,从而使所述空腔(8)内的气体排出或排到待测工件内。

2.根据权利要求1所述的气控阀,其特征在于:所述控制阀(7)包括有气缸(71)、位于所述气缸(71)下侧并固定在所述底座(1)上的阀体(72)、位于所述阀体(72)内与所述气缸(71)的驱动端连接的活塞杆(73)、封堵所述进气通道(2)的封堵头(74)以及将所述活塞杆(73)与所述封堵头(74)联动的固定件(75)。

3.根据权利要求2所述的气控阀,其特征在于:所述进气通道(2)与四个所述空腔(8)连通的一端的外边缘(21)凸出于所述底座(1)的上端,所述外边缘(21)位于所述封堵头(74)的正下方。

4.根据权利要求3所述的气控阀,其特征在于:所述阀体(72)与所述活塞杆(73)之间设置有第一密封结构(76),所述第一密封结构(76)包括有用于密封所述阀体与所述活塞杆之间空间的第一密封圈(761)以及设置在所述活塞杆(73)外表面上用于放置所述第一密封圈(761)的第一环形凹槽(762),所述阀体(72)与所述第一环形凹槽(762)双向夹紧所述第一密封圈(761)。

5.根据权利要求4所述的气控阀,其特征在于:所述阀体(72)的下端与所述底座(1)之间设置有第二密封结构(77),所述第二密封结构(77)包括有用于密封所述阀体(72)与所述底座(1)之间空间的第二密封圈(771)以及设置在所述阀体(72)下端用于放置所述第二密封圈(771)的第二环形凹槽(772),所述阀体(72)与所述底座(1)双向夹紧所述第二密封圈(771)。

6.根据权利要求2或5所述的气控阀,其特征在于:所述固定件(75)上还设有用于所述固定件(75)的上端夹紧所述活塞杆(73)的第三密封圈(751)以及能够放置所述第三密封圈(751)的第三环形凹槽(752)。

技术总结

本技术提供一种气控阀,包括底座,底座右端设有与气密检测仪器供气源连接的进气通道,底座前端等距依次设有用于气控阀排气的排气通道和与三个待测工件连通的第一出气通道、第二出气通道和第三出气通道,底座上端等距安装有四个可独立控制给待测工件充气的控制阀,四个控制阀的下端与底座之间形成有四个空腔,四个空腔的下端分别与进气通道的一端连通,前端依次与排气通道、第一出气通道、第二出气通道和第三出气通道的一端连通。与现有技术相比,本技术的优点在于:气控阀可实现气体可无损地检测待测工件的密封性,并能通过控制阀切换不同的腔体对三个待测工件分别进行气密性检测,提高气密检测系统的工作效率。

技术研发人员:钟神龙,李平

受保护的技术使用者:宁波旭升集团股份有限公司

技术研发日:20230427

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!