一种连续纤维增强生物基聚酰胺复合管的制作方法

本技术涉及一种连续纤维增强生物基聚酰胺复合管。

背景技术:

1、随着人类对能源需求日益旺盛,石油和天然气的不断开采,对输送管道的需求也越来越大。传统管道主要是钢制管道和玻璃钢管道。对于钢制管道,由于矿石开采环境条件极其恶劣,空气潮湿,井下存在大量易燃易爆粉尘及气体、各种腐蚀性气体、液体物质等,使得钢制管道容易被腐蚀,这直接导致钢管的使用寿命缩短、维护费用增高。另外,钢制管道作为煤矿用管材时,由于其本身比重比较大,是塑料管的7倍,这就增大了井下作业的难度;而且钢制管道在撞击过程中容易产生火花,在矿井中使用存在一定安全隐患。同时,钢制管道的成本比较高,在安装和维护过程中的成本也相应增高。与钢制管道相比,玻璃钢管道的质量相对较轻,其耐腐蚀性也好于钢制管道,但是玻璃钢管道在制备时需要使用内模具进行支撑,在成型后还需要将内模具剔除,工艺过程繁琐,在安装使用中其接口要求更高,易渗透,而且玻璃钢管道性能较脆,存在受到矿石冲击而被破坏的风险。

2、为克服这些缺点,工程技术人员不断研究塑料材质的管道,一般使用高密度聚乙烯复合管替代钢制管道和玻璃钢管道,达到耐腐蚀、加工简单、成本低的目的。玻纤增强聚乙烯管道系统,经由热熔缠绕机环向熔融缠绕连续单向玻纤预浸带后,具有高耐热、高耐压、质量轻、不腐蚀、寿命长等特点,在极大提高产品品质与扩大产品用途的基础上,依靠预浸带的高拉伸强度来极大的降低制造管道的材料用量,实现低成本制作连续玻纤增强热塑性管道系统。然而高密度聚乙烯拉伸强度低,耐热性差,在大尺寸应用中,用高密度聚乙烯复合管需要非常大的壁厚,以使得塑料管能够承受在埋设时施加的压力,材料的使用上会造成严重浪费,在高温管道方面存在问题,所以暂时只能替代目前小口径的传统钢制管。而且由于高密度聚乙烯的分子结构导致了其耐油腐蚀有限,尤其是在油田存在柴油、原油、汽油、煤油等有机溶剂介质存在的环境下使用会加速聚乙烯管材结构壁老化导致爆管。并且由于高密度聚乙烯设计应力较低,普通型最高设计应力仅为8mpa,导致其在高压管材方面成本较高。此外传统的聚乙烯管道结构偏柔软,抗划伤能力比较差,在施工过程中要严格保护管道结构表面不被外界的物品划伤或破坏,否则容易爆管。

3、聚酰胺,俗称尼龙,具有耐磨、耐疲劳、耐腐蚀、耐油等优异特性,尼龙管材是一种新型的管材,以此为基础,成型的各种复合管材都具有良好的物理和化学性质。在矿业工业中,管材的耐磨损、耐腐蚀和耐高压等性能,是重要的质量指标。因此,研究开发一种耐油耐磨的复合管很有必要。

技术实现思路

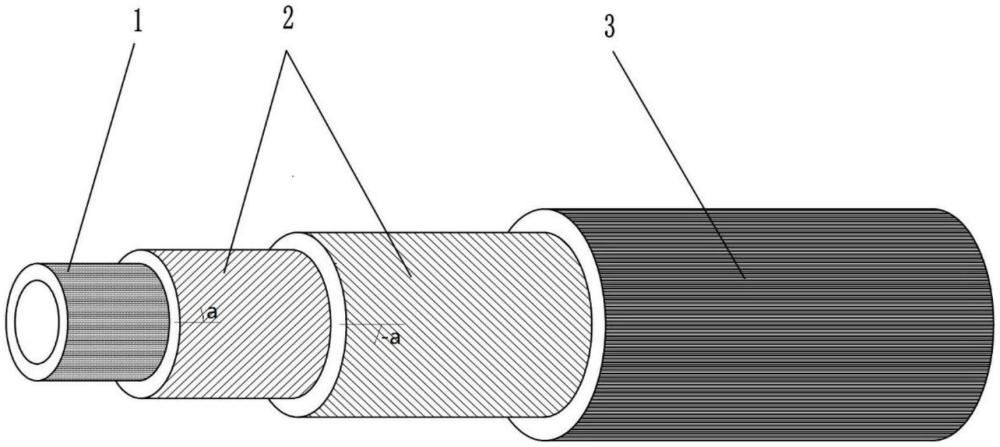

1、为了克服上述现有技术中存在的不足,本实用新型提供了一种连续纤维增强生物基聚酰胺复合管,该复合管设有三层,通过在复合管内衬层外依次缠绕复合管增强层,再包覆复合管外保护层,具有耐高压、耐高低温,而且耐磨、耐油性强的特点。

2、本实用新型所述连续纤维增强生物基聚酰胺单向预浸带是对复合管结构的限定,不是对物质组分的限定。

3、本实用新型提供了一种连续纤维增强生物基聚酰胺复合管,其由内至外依次包括内衬层、增强层和外保护层,所述内衬层和外保护层均为生物基聚酰胺层,所述增强层为连续纤维增强生物基聚酰胺单向预浸带缠绕形成,所述内衬层、增强层和外保护层通过熔接形成实壁管。

4、根据本实用新型的实施方案,所述生物基聚酰胺通过生物基戊二胺和二羧酸为聚合单体聚合得到。

5、在一些具体的实施方式中,所述生物基聚酰胺层为生物基聚酰胺pa56、生物基聚酰胺pa510、生物基聚酰胺pa511、生物基聚酰胺pa512、生物基聚酰胺pa513、生物基聚酰胺pa514、生物基聚酰胺pa515和生物基聚酰胺pa516、生物基聚酰胺pa56/5t、生物基聚酰胺pa510/5t、生物基聚酰胺pa511/5t、生物基聚酰胺pa512/5t、生物基聚酰胺pa513/5t、生物基聚酰胺pa514/5t、生物基聚酰胺pa515/5t、生物基聚酰胺pa516/5t、生物基聚酰胺pa56/5i、市售6638、6308、6300、6290、6635、6631、6632、6520、5000、3600、3601、3100、3102、3300、3500、2260、2262、1273、1251、1320、中的任意一种。

6、本发明是上海凯赛生物技术股份有限公司的半生物基或全生物基聚酰胺原材料的品牌,后面数字是对应不同性能指标的聚酰胺的牌号,其主要原料来自可再生植物性原料,生物基含量25%-100%,具有来源可再生、产品可回收、性能达标准、成本可竞争的特点。

7、优选地,所述二羧酸包括脂肪族二酸和/或芳香族二酸。进一步地,所述脂肪族二酸包括己二酸、癸二酸、十一碳二元酸、十二碳二元酸、十三碳二元酸、十四碳二元酸、十五碳二元酸、十六碳二元酸中的至少一种或多种。进一步地,所述芳香族二酸包括对苯二甲酸或间苯二甲酸。

8、优选地,所述生物基戊二胺指的是在单体合成工序中,通过酶反应、酵母反应或者发酵反应等由葡萄糖、赖氨酸等源自生物质的化合物合成的戊二胺。生物基戊二胺的生物基含量可以通过测定放射性c14含量的方法进行,例如美国材料试验协会的标准astm-d6866法。进一步地,所述生物基戊二胺的生物基含量为95%-100%,例如为97%、98%、99%。

9、优选地,所述生物基聚酰胺还含有抗冲击改性剂,润滑剂、抗氧剂、抗静电剂等添加剂。所述抗冲击改性剂为极性单体接枝聚合物,其中聚合物为聚乙烯、聚丙烯、乙烯-a-乙烯-辛烯共聚物、苯乙烯与丁二烯的共聚物、聚乙烯-聚苯乙烯-聚丙烯三元共聚物、乙烯-丙烯-丁二烯三元共聚物、乙烯-醋酸乙烯酯共聚物、乙烯-丙烯酸酯共聚物和乙烯-丙烯酸酯-甲基丙烯酸缩水甘油酯共聚物中的至少一种,所述极性单体为马来酸酐、富马酸、衣康酸、柠康酸、柠康酸酐和乙烯基丁二酸酐中的至少一种。所述润滑剂包括硬脂酸盐类润滑剂、脂肪酰胺类润滑剂、硅酮粉或硅酮母粒、pe蜡、乙烯-丙烯酸共聚物中的一种或几种的组合。所述抗氧剂包括受阻酚类抗氧剂、亚磷酸酯类氧剂、胺类抗氧剂、硫代酯类抗氧剂中的一种或几种组合。进一步优选为受阻胺类抗氧剂和亚磷酸酯类氧剂组合。其中,所述受阻酚类抗氧化剂可为本领域常规,例如抗氧化剂1098(cas 23128-74-7)。所述亚磷酸酯类抗氧化剂可为本领域常规,例如抗氧化剂608。所述抗静电剂包括炭黑、炭黑母粒、碳纳米管、石墨、金属粉末、离子型抗静电剂的一种或几种的组合。进一步优选为炭黑母粒。

10、根据本实用新型的实施方案,所述生物基聚酰胺的相对粘度是1.4~4(例如为2、2.5、3、3.5);所述生物基聚酰胺的熔点是170-320℃(例如为200℃、250℃、300℃)。

11、根据本实用新型的实施方案,所述连续纤维增强生物基聚酰胺单向预浸带的厚度为0.15-0.5mm,进而为0.2-0.4mm。

12、根据本实用新型的实施方案,所述单向预浸带是指由相互平行的连续纤维浸渍生物基聚酰胺后制成的一种带状预浸料。本实用新型将预先制备的生物基聚酰胺单向预浸带用于缠绕形成复合管的增强层,用于承受内外层应力和管材抗蠕变作用。

13、根据本实用新型的实施方案,所述连续纤维增强生物基聚酰胺单向预浸带含有生物基聚酰胺和连续纤维,所述连续纤维的质量百分比为40-80%,更佳地为60-70%。所述质量百分比是指所述连续纤维的质量占所述预浸带的质量。

14、根据本实用新型的实施方案,所述连续纤维增强生物基聚酰胺单向预浸带中的生物基聚酰胺与所述内衬层或外保护层中的生物基聚酰胺相同或者不同。

15、根据本实用新型的实施方案,所述连续纤维增强生物基聚酰胺单向预浸带中的生物基聚酰胺例如选自生物基聚酰胺pa56、生物基聚酰胺pa510、生物基聚酰胺pa511、生物基聚酰胺pa512、生物基聚酰胺pa513、生物基聚酰胺pa514、生物基聚酰胺pa515和生物基聚酰胺pa516、生物基聚酰胺pa56/5t、生物基聚酰胺pa510/5t、生物基聚酰胺pa511/5t、生物基聚酰胺pa512/5t、生物基聚酰胺pa513/5t、生物基聚酰胺pa514/5t、生物基聚酰胺pa515/5t、生物基聚酰胺pa516/5t、生物基聚酰胺pa56/5i、市售6638、6308、6300、6290、6635、6631、6632、6520、5000、3600、3601、3100、3102、3300、3500、2260、2262、1273、1251、1320中的任意一种或几种的组合。

16、根据本实用新型的实施方案,所述连续纤维的类型包括碳纤维、玻璃纤维、碳化硅纤维、玄武岩纤维、天然亚麻纤维、芳纶纤维、半芳香族聚酰胺纤维或聚烯烃纤维中的一种或几种的组合。

17、根据本实用新型的实施方案,所述生物基聚酰胺单向预浸带包括生物基聚酰胺连续玻璃纤维单向预浸带、生物基聚酰胺连续芳纶纤维单向预浸带、生物基聚酰胺连续玄武岩纤维单向预浸带、生物基聚酰胺连续聚烯烃纤维单向预浸带、生物基聚酰胺连续半芳香族聚酰胺纤维单向预浸带或者生物基聚酰胺连续碳纤维单向预浸带。

18、根据本实用新型的实施方案,所述连续纤维为连续玻璃纤维,其单丝直径可为5-20μm,和/或,线密度1000-3600tex。

19、根据本实用新型的优选方案,所述连续纤维为连续碳纤维,例如为聚丙烯腈类碳纤维;所述连续碳纤维的单丝数量可为10k-60k,例如12k,24k,36k。所述连续碳纤维的单丝直径可为5-10μm。所述连续碳纤维例如为规格为24k的东丽t700、规格为12k或24k的光威复材连续碳纤维700s。

20、优选地,所述连续纤维增强生物基聚酰胺单向预浸带还含有流动改性剂,润滑剂和抗氧剂等添加剂。

21、根据本实用新型的实施方案,所述流动改性剂包括有机硅聚合物、酯类树脂、或长链二元酸类的聚酰胺专用流动改性剂中的至少一种。优选地,所述流动改性剂包括为长链二元酸,例如为十碳二元酸、十一碳二元酸、十二碳二元酸、十三碳二元酸、十四碳二元酸、十五碳二元酸、十六碳二元酸、或十八碳二元酸。

22、根据本实用新型的实施方案,所述生物基聚酰胺单向预浸带可以通过溶液浸渍技术,熔体涂覆技术,悬浮浸渍技术,共织纤维,粉末浸渍技术和熔融浸渍法制备获得。

23、根据本实用新型的实施方案,所述增强层的连续纤维增强生物基聚酰胺单向预浸带的缠绕层数可以根据实际应用需要设置,优选层数为偶数,且层数≥2,例如2、4、6、8、10层。

24、根据本实用新型的实施方案,所述连续纤维增强生物基聚酰胺单向预浸带以缠绕角度a/-a交叉缠绕在内衬层外表面上,所述a为10-89°。优选地,缠绕角度a为30-70°,例如50°、60°、70°。其中,所述缠绕角度即单向预浸带与内衬层中心轴线的夹角。

25、根据本实用新型的实施方案,所述连续纤维增强生物基聚酰胺单向预浸带中连续纤维的走向和内衬层中心轴线的夹角为10-89°。

26、根据本实用新型的实施方案,所述增强层的相邻两层单向预浸带中连续纤维的走向交叉角度为10-180°,进而为20-178°。

27、根据本实用新型的实施方案,所述增强层的相邻两层单向预浸带中连续纤维的走向交叉角度为2a°,所述a为10-89°,例如100°、120°、140°。

28、根据本实用新型的实施方案,所述缠绕方式设置的增强层为复合管提供更强支撑。

29、根据本实用新型的实施方案,所述内衬层和外保护层的层数分别为1层以上,也可以是2层,3层,4层或更多层。

30、根据本实用新型示例性的方案,如图1所示,连续纤维增强生物基聚酰胺单向预浸带的缠绕层数为2层,且a的角度为60°,相邻2层单向预浸带中的连续纤维的走向交叉角度为120°。

31、根据本实用新型的实施方案,所述复合管的壁厚为5-50mm,优选为6.5-48mm。

32、根据本实用新型的实施方案,所述复合管的外径为40-1600mm。

33、本实用新型中,所述内衬层和外保护层通过管材挤出设备例如本领域常规的双螺杆挤出机或者单螺杆挤出机挤出生物基聚酰胺形成;增强层的预浸带可以通过缠绕设备控制成型。具体根据需要设置不同的厚度或层数,满足不同应用场景的需求。

34、根据本实用新型的实施方案,所述内衬层、增强层和外保护层的厚度比例为1:0.1-1:9。

35、本实用新型所述连续纤维增强生物基聚酰胺复合管适用于石油、天然气、煤气、化工行业、煤矿行业等的中长距离输送。

36、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本实用新型各较佳实例。

37、本实用新型的积极进步效果在于:

38、本实用新型提供了一种连续纤维增强生物基聚酰胺复合管,在复合管内衬层外依次缠绕含有连续纤维的生物基聚酰胺单向预浸带作为增强层,再外再包覆外保护层,形成多层实壁管,耐高压、耐温好,耐磨性优,耐油性强。

- 还没有人留言评论。精彩留言会获得点赞!