一种带换挡控制阀的电控离合器助力器的制作方法

本技术涉及离合器助力器,特别是涉及一种带换挡控制阀的电控离合器助力器。

背景技术:

1、为减轻驾驶员操纵离合器的劳动强度,确保行车安全,目前在小、中型汽车上普遍使用了离合器助力器。汽车离合器助力器是确保汽车安全性的关键部件,当踏下离合器踏板时,从离合器主缸压出的液压油通过油管进入助力器的油缸,使用车辆的压缩气源为离合器提供助力,但是现有技术中的离合器控制方式单一,不能实现快速精准的分离和结合,从而存在一定的安全隐患。

2、目前商用车离合器助力器主要通过制动液和压缩空气两种介质共同作用:通过踩下离合器踏板,将离合器总泵内的制动液推入离合器助力器,使制动液产生液压力,然后液压力会打开离合器助力器的阀门,压缩空气通过阀门进入离合器助力器进行助力分开离合器。这种工作方式的离合器助力器在市场上故障率普遍较高,而且严重影响了司机的驾驶舒适性。产品的维修困难,所使用的制动液也会导致环境的污染。

3、目前,现有专利技术中,申请号为(2019206985895)的实用新型专利公开了一种汽车电控自动离合器助力装置,该专利结构中,通过电机或电磁等驱动方式,对离合器分离与结合的位移和速度进行实时控制,极大地提高了自动控制精度和响应速度,但还存在无法长时间保持打开或关闭状态从而使线圈寿命大大缩减的缺陷。

4、因此,怎样才能够提供一种结构设计更加简单合理,能够更好的控制压缩空气进入或排出离合器助力器气缸,能够更好的实现离合器的自动分离和结合的带换挡控制阀的电控离合器助力器,成为了本领域技术人员有待解决的技术问题。

技术实现思路

1、有鉴于现有技术的上述缺陷,本实用新型所要解决的技术问题是,怎样提供一种结构设计更加简单合理,能够更好的控制压缩空气进入或排出离合器助力器气缸,能够更好的实现离合器的自动分离和结合的带换挡控制阀的电控离合器助力器。

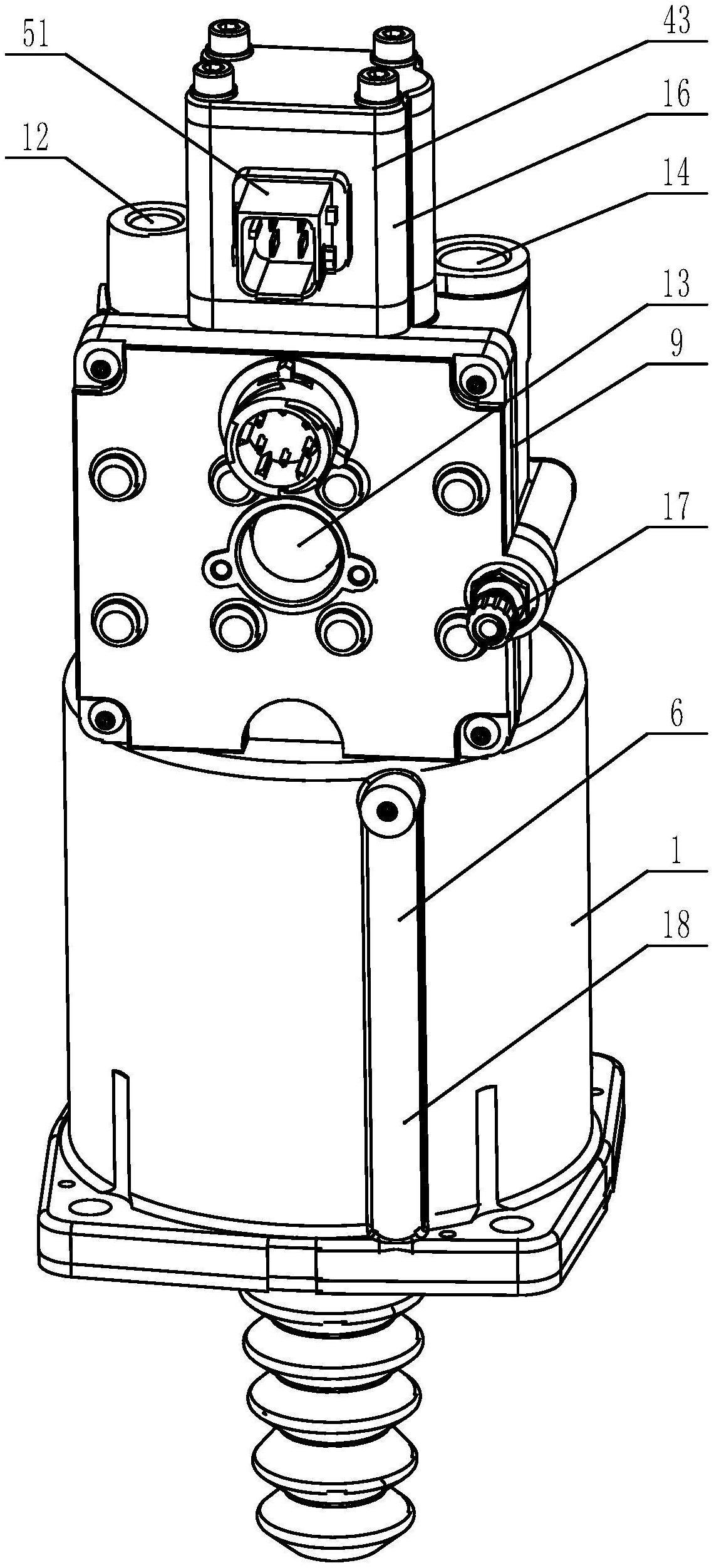

2、为实现上述目的,本实用新型提供了一种带换挡控制阀的电控离合器助力器,包括助力器本体,所述助力器本体包括前端的缸体,缸体内设有活塞,活塞上连接有推杆且推杆远端从缸体前端具有的让位孔穿出至外部并形成操作端;且活塞将缸体内部分隔呈活塞前侧的前腔体和活塞后侧的后腔体;缸体上设有前进气通道并与前腔体连通;缸体上还设有进气孔和回气孔并各自与后腔体连通;助力器本体还包括后端的壳体,且使得壳体内腔与前进气通道连通;且在壳体上设有后进气通道和后回气通道,后进气通道和后回气通道前端各自对应的与进气孔和回气孔连通;且各自对应后进气通道和后回气通道设置有进气控制电磁阀和回气控制电磁阀;在壳体上设有进气口、排气口、出气口和回气排出口;且使得后回气通道后端与回气排出口连通;在壳体上还设有二位三通阀,且使得二位三通阀的两个控制位置能够各自将进气口和后进气通道连通以及将进气口和出气口连通。

3、进一步的,在排气口上安装设置有排气阀总成。

4、这样,上述的带换挡控制阀的电控离合器助力器在工作时,气体从进气口进入,且设置在壳体上的二位三通阀的两个控制位置能够各自将进气口和后进气通道连通以及将进气口和出气口连通,当二位三通阀处于其中一个控制控制时,进气口与出气口连通,气体直接排出至外部,此时不执行动作;当二位三通阀处于另一个控制控制时,进气口和壳体上的后进气通道连通,此时进气控制电磁阀打开,使得气体能够进入到后腔体内,并推动活塞向前运动,活塞带动推杆向前运动并完成工作。同时,前腔体内的气体依次经过前进气通道和回气孔后,进入到壳体内腔,并能够从壳体上的排气口排出。之后,进气控制电磁阀关闭,回气控制电磁阀打开,进气口继续进气并进入到壳体内腔内部,气体从进气孔进入并经过前进气通道进入到前腔体内,并推动活塞向后运动,活塞带动推杆向后运动,同时,后腔体内的气体经过回气孔和后回气通道并从回气排出口排出至外部。

5、上述结构具有能够在不使用制动液和驾驶员操纵离合器踏板的情况下,自动控制压缩空气进入或排出离合器助力器气缸,来实现离合器的自动分离和结合的特点。

6、进一步的,在壳体上还安装设置有排气嘴,且排气嘴的进排气端与后回气通道连通。这样更加方便排气。

7、作为优化,在缸体外周壁上具有轴向设置的且向外凸出的前进气凸沿;所述前进气通道包括设置在前进气凸沿上的且沿轴向布置的前进气通孔,前进气通孔前端与前腔体连通;在缸体后端端壁上设有径向布置的前进气衔接孔,前进气衔接孔外端与所述前进气通孔连通,前进气衔接孔内端与壳体内部连通。

8、这样,缸体的结构设计更加合理,能够更好的在缸体上加工得到前进气通孔。并且整个前进气通道的结构设计更加合理,距离更短。

9、作为优化,在缸体内部后端端面上呈三角形分布的设有三个连接孔,在连接孔内各自设有连接螺钉,且连接螺钉螺纹端各自穿过所述连接孔并各自对应的连接设置在壳体内侧面上设有的螺纹孔内;并且在连接螺钉的螺钉头内侧设有密封圈。

10、这样,更加方便壳体和缸体之间的连接固定,两者是相互独立的,可以分别加工制造再组装,结构设计更加合理。

11、作为优化,所述活塞包括前端的活塞体和连接在活塞体后端的活塞杆;在活塞杆上套设有螺旋弹簧,且螺旋弹簧的两端各自抵接支撑在活塞体后端和缸体内部后端;并且活塞杆向后延伸并从缸体后端具有的通孔穿出至外部,在壳体内部具有一个向后凸出设置的安置凸杆,安置凸杆上设有呈盲孔结构设计的安置孔,且使得活塞杆从缸体后端具有的通孔穿出后伸入到所述安置孔内;在安置孔与缸体后端面之间设有密封圈;在活塞杆上设置有感应磁铁,在壳体上设有霍尔传感器。

12、这样,活塞的结构设计更加简单合理;且采用设置在活塞杆上的感应磁铁和霍尔传感器相互配合工作,能够更好的感应判断活塞在缸体内的位置,且工作更加可靠。并且通过在壳体内部设置安置凸杆,使得活塞杆向后延伸并从缸体后端的通孔穿出后,再伸入配合在安置凸杆上设有的安置孔,使得活塞杆与缸体和壳体上的孔配合,提高活塞杆的移动精度,更好的避免其在径向方向产生位于,从而更加准确的得到其轴向移动的位置和距离。

13、作为优化,在缸体后端的且与所述通孔位置对应内外两侧各自向内和向外凸出设置以使得整体形成呈筒形结构设计的安装筒,在安装筒外端端面与壳体之间设置有所述密封圈;在安装筒内端内周壁上设有安置槽并设有密封圈。

14、这样,通过在缸体上一体成型设置有安装筒,更加方便活塞杆与缸体之间的密封,并且更加方便壳体安装设置在缸体上。

15、作为优化,活塞杆外端端面上设有安装孔,所述感应磁铁包括安装孔内的从内至外依次插入安装的第一磁钢、永磁铁和第二磁钢;在安装孔外端还设置有整体呈环形结构设计的挡圈,挡圈相贴支撑在第二磁钢外端以限制第二磁钢从安装孔外端脱出。

16、这样,更加方便感应磁铁的安装布置。且感应磁铁采用第一磁钢、永磁铁和第二磁钢组成,具有能够降低成本的优点。

17、作为优化,活塞体和活塞杆为一体成型得到;在活塞体前端表面中部设置有垫块装入孔并对应的安装设置有垫块,推杆的端部设置有连接球头,且垫块外侧表面为内凹的球面并能够与所述连接球头内侧抵接支撑;并且在推杆外部套设有伸缩防尘罩。

18、这样,将活塞体和活塞杆为一体成型得到,一体性更好,使得两者之间的位置精度更高。并且通过在活塞体前端表面中部设置有垫块装入孔并对应的安装设置有垫块,使得推杆抵接配合在垫块外侧表面为内凹的球面上,配合面积更大,更好的对活塞体进行保护。

19、作为优化,在壳体上的且与所述缸体相邻的一端外侧面上设置有两个连接柱,所述霍尔传感器通过螺钉连接固定在成对设置的两个连接柱上。

20、这样,通过设置两个连接柱并用于安装设置霍尔传感器,更加方便对霍尔传感器进行安装布置。

21、作为优化,活塞体两端外圆周面上各自设有环形的安装槽并安装设置有密封圈;在活塞体上的两个安装槽之间设有环形的装配槽,在装配槽内设有y形密封圈。

22、这样,通过在活塞体上设置密封圈和y形密封圈,使得活塞体与缸体之间的密封更加可靠。

23、作为优化,所述缸体包括整体呈圆桶形结构设计的且前端敞口设计的缸体外壳,在缸体外壳敞口端连接固定有缸体盖体;且缸体外壳敞口端具有一圈垂直向外弯折形成的连接盘,所述缸体盖体通过固定螺钉可拆卸的连接固定在所述连接盘上;在缸体盖体四个转角位置还设有安装连接孔,且所述安装连接孔贯穿所述连接盘设置。

24、这样,缸体的结构设计更加简单合理,更加方便加工制造。

25、作为优化,在连接盘和缸体盖体之间设置有密封圈。

26、这样,通过在连接盘和缸体盖体之间设置有密封圈,能够更好的避免两者之间漏气。

27、作为优化,壳体包括整体呈盒体结构设计且一侧敞口的外壳体,在外壳体敞口端安装固定有壳盖,壳盖内侧具有呈间隔布置的两个安装凸块,在安装凸块内侧表面两端各自成对的设有第一安装配合孔和第二安装配合孔,且在成对的第一安装配合孔和第二安装配合孔各自设有所述进气控制电磁阀和回气控制电磁阀。

28、这样,壳体的结构设计更加简单,并且更加方便安装设置进气控制电磁阀和回气控制电磁阀。

29、作为优化,所述排气口设置在壳体一侧表面中心位置;所述进气口、出气口和二位三通阀均设置在壳体远端端面上。

30、这样,排气口、进气口、出气口和二位三通阀的排布更加合理。

- 还没有人留言评论。精彩留言会获得点赞!