一种高温高压设备耳式支承保温结构的制作方法

本技术属于保温隔热,具体涉及一种高温高压设备耳式支承保温结构。

背景技术:

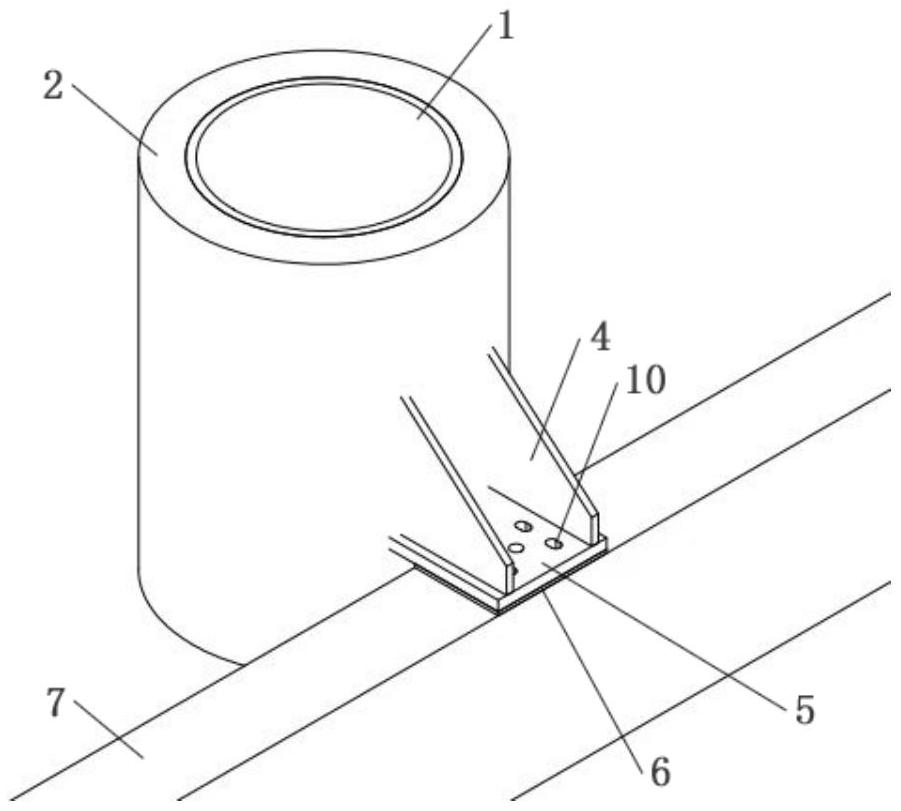

1、随着我国电力行业、化工行业的发展,更多大型化压力容器投入运行,其中不乏立式布置的高温高压压力容器/换热器,立式压力容器/换热器常采用耳式支座的支承形式(参考图1所示)。传统耳式支座设计未考虑该处保温,一是使得耳式支座散热量大,影响设备换热性能,增大厂房散热负担;二是使得与耳式支座连接的钢梁运行温度过高甚至超过其设计许用温度,出现安全隐患。

2、根据耳式支座支承的立式高温高压压力容器/换热器运行经验反馈,设计人员进行保温设计时,一般是在耳式支座底板与支撑钢梁间增加保温隔热层,采用《工业设备及管道绝热工程设计规范》(gb50264-2013)中常见保温材料,如碳酸钙、复合硅酸盐、岩棉等,该类材料抗压缩能力较弱,部分材料甚至不具备抗压缩性能。设备运行一段时间后,将出现隔热层被产品压溃的情况,导致此处保温失效,影响设备支承找平。

技术实现思路

1、本实用新型的目的在于:提供了一种高温高压设备耳式支承保温结构,解决了现有耳座隔热材料不具备支承能力的问题。

2、本实用新型的目的通过下述技术方案来实现:

3、一种高温高压设备耳式支承保温结构,包括筒体,筒体的外壁包裹有保温层,筒体与穿过保温层的耳座连接,耳座与支承钢梁连接,耳座与支承钢梁之间设有隔热板,隔热板包括隔热板框架和隔热材料,隔热板框架上形成有放置槽口,隔热材料设置在放置槽口内。

4、进一步的,所述的筒体为压力容器或换热器筒体。

5、进一步的,所述的筒体的左右两侧均连接有耳座,两侧的耳座均与支承钢梁连接。

6、进一步的,所述的耳座与筒体焊接连接。

7、进一步的,所述的耳座上的连接孔通过螺栓与支承钢梁连接。

8、进一步的,所述的耳座包括筒连接板、过渡板和梁连接板,筒连接板与筒体贴合连接,筒连接板与过渡板连接,过渡板与梁连接板连接,梁连接板与支承钢梁连接。

9、进一步的,所述的筒连接板与过渡板之间、过渡板与梁连接板之间均为焊接连接。

10、进一步的,所述的筒连接板为竖向布置的弧形板,过渡板为竖向布置的三角板,梁连接板为水平布置的矩形板,筒连接板通过两个间隔布置的过渡板与梁连接板连接。

11、进一步的,所述的隔热板框架为耐热不锈钢材质,隔热材料为耐热复合材料。

12、进一步的,所述的隔热板框架为田字形结构,隔热材料位于隔热板框架的四个放置槽口内。

13、本实用新型实现的功能:大型立式耳式支承的高温高压压力容器/换热器设计时,需同时考虑保温和支承,本实用新型采用一种先进的抗压缩性能好的隔热材料,采用合理的防压溃结构设计,使得耳式支座处兼具保温、支承功能,且具有一定设计安全性冗余,从而保证设备及支承安全、可靠运行。

14、本实用新型的有益效果:

15、1.隔热板适用的温度最高可达500℃,压缩强度达100mpa,具有良好的可机加工性,适用于多种尺寸的耳式支座。

16、2.隔热板框架能有效提升隔热板的可靠性,提高隔热板寿命,最高可达30年。

17、3.经过详细分析,筒体壁温500℃情况下,未设隔热板时钢梁最高温度接近200℃,散热量约为5kw,设置隔热板后钢梁最高温度不到80℃,散热量仅为3.9kw。

18、4.现场安装简单,隔热板框架与先进隔热材料均具有良好的机加工性能,安装简单,对现场安装施工要求较低。

19、前述本实用新型主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本实用新型可采用并要求保护的方案;并且本实用新型,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本方案后根据现有技术和公知常识可明了有多种组合,均为本实用新型所要保护的技术方案,在此不做穷举。

技术特征:

1.一种高温高压设备耳式支承保温结构,包括筒体(1),其特征在于:所述的筒体(1)的外壁包裹有保温层(2),筒体(1)与穿过保温层(2)的耳座连接,耳座与支承钢梁(7)连接,耳座与支承钢梁(7)之间设有隔热板(6),隔热板(6)包括隔热板框架(8)和隔热材料(9),隔热板框架(8)上形成有放置槽口,隔热材料(9)设置在放置槽口内。

2.根据权利要求1所述的高温高压设备耳式支承保温结构,其特征在于:所述的筒体(1)为压力容器或换热器筒体。

3.根据权利要求1或2所述的高温高压设备耳式支承保温结构,其特征在于:所述的筒体(1)的左右两侧均连接有耳座,两侧的耳座均与支承钢梁(7)连接。

4.根据权利要求1所述的高温高压设备耳式支承保温结构,其特征在于:所述的耳座与筒体(1)焊接连接。

5.根据权利要求1或4所述的高温高压设备耳式支承保温结构,其特征在于:所述的耳座上的连接孔(10)通过螺栓与支承钢梁(7)连接。

6.根据权利要求1所述的高温高压设备耳式支承保温结构,其特征在于:所述的耳座包括筒连接板(3)、过渡板(4)和梁连接板(5),筒连接板(3)与筒体(1)贴合连接,筒连接板(3)与过渡板(4)连接,过渡板(4)与梁连接板(5)连接,梁连接板(5)与支承钢梁(7)连接。

7.根据权利要求6所述的高温高压设备耳式支承保温结构,其特征在于:所述的筒连接板(3)与过渡板(4)之间、过渡板(4)与梁连接板(5)之间均为焊接连接。

8.根据权利要求6所述的高温高压设备耳式支承保温结构,其特征在于:所述的筒连接板(3)为竖向布置的弧形板,过渡板(4)为竖向布置的三角板,梁连接板(5)为水平布置的矩形板,筒连接板(3)通过两个间隔布置的过渡板(4)与梁连接板(5)连接。

9.根据权利要求1所述的高温高压设备耳式支承保温结构,其特征在于:所述的隔热板框架(8)为耐热不锈钢材质,隔热材料(9)为耐热复合材料。

10.根据权利要求1或9所述的高温高压设备耳式支承保温结构,其特征在于:所述的隔热板框架(8)为田字形结构,隔热材料(9)位于隔热板框架(8)的四个放置槽口内。

技术总结

本技术公开了一种高温高压设备耳式支承保温结构,包括筒体,筒体的外壁包裹有保温层,筒体与穿过保温层的耳座连接,耳座与支承钢梁连接,耳座与支承钢梁之间设有隔热板,隔热板包括隔热板框架和隔热材料,隔热板框架上形成有放置槽口,隔热材料设置在放置槽口内。本技术的有益效果:隔热板适用的温度最高可达500℃,压缩强度达100MPa,具有良好的可机加工性,适用于多种尺寸的耳式支座;隔热板框架能有效提升隔热板的可靠性,提高隔热板寿命,最高可达30年;现场安装简单,隔热板框架与先进隔热材料均具有良好的机加工性能,安装简单,对现场安装施工要求较低。

技术研发人员:古莉,王晓丁,刘玉康,刘艳芳,杨洋,郭正荣

受保护的技术使用者:东方电气股份有限公司

技术研发日:20230717

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!