制动刹车片结构的制作方法

本技术涉及摩擦片,具体涉及一种制动刹车片结构。

背景技术:

1、随着机械装置向高负载、高运转速度及大功率发展的要求,在高低速小扭矩(摩托车等)、高低速中等扭矩(自动挡轿车等)、甚至是高低速大扭矩(机床设备、船舶、工程机械、农用机械等)情况下使用,对摩擦装置也提出了更高性能的要求,传统的粉末冶金摩擦材料已不能完全满足高能量密度摩擦系统;而碳/碳摩擦材料的高成本、陶瓷基摩擦材料的脆性,以及纸基摩擦材料的低强度制约其大规模推广应用。

2、目前传统的摩擦片装配性能差,装配精度不高,同时摩擦系数低,产品损耗快,摩擦片散热性能差,无法有效把产生的热量极时的排出,造成摩擦片使用寿命降低。因此,研制与传动系统或制动系统相匹配的、使用寿命长、可靠性高的新型摩擦片十分迫切和必要。应用于各类车辆中,可应用于汽车自动变速器、变矩器、差速器、扭矩管理器、同步器齿环、摩托车离合器以及工程机械齿轮箱等。

技术实现思路

1、本实用新型主要解决现有技术中存在的不足,提供了一种制动刹车片结构,其具有结构强度高、运行稳定性好和使用寿命长的特点。同时拆卸维修更换方便,解决了易磨损件的更换成本大的问题。

2、本实用新型的上述技术问题主要是通过下述技术方案得以解决的:

3、一种制动刹车片结构,包括制动盘,所述的制动盘内设有若干装配内齿,所述的制动盘两端外部均设有若干呈环形分布的铜基刹车片,所述的铜基刹车片上设有若干与制动盘相铆接固定的铆钉,所述的铜基刹车片与装配内齿间设有与制动盘两端面相粘合的纸基衬片,所述的纸基衬片上端设有油槽。

4、作为优选,所述的铜基刹车片包括刹车片底板,所述的刹车片底板上端设有与刹车片底板呈一体化烧结固定的铜基块,所述的刹车片底板、铜基块上均设有与铆钉相嵌套连接的铆钉孔。

5、作为优选,所述的刹车片底板上设有与铜基块呈一体化烧结卡嵌的通孔。

6、作为优选,所述的刹车片底板外围呈包边结构与铜基块相一体化卡嵌固定。

7、作为优选,所述的油槽为弧形槽、华夫槽、螺旋槽或径向平行槽。

8、作为优选,所述的装配内齿间设有若干呈等间距环形分布且与纸基衬片连通的定位凹槽。

9、本实用新型能够达到如下效果:

10、本实用新型提供了一种制动刹车片结构,与现有技术相比较,具有结构强度高、运行稳定性好和使用寿命长的特点。同时拆卸维修更换方便,解决了易磨损件的更换成本大的问题。

技术特征:

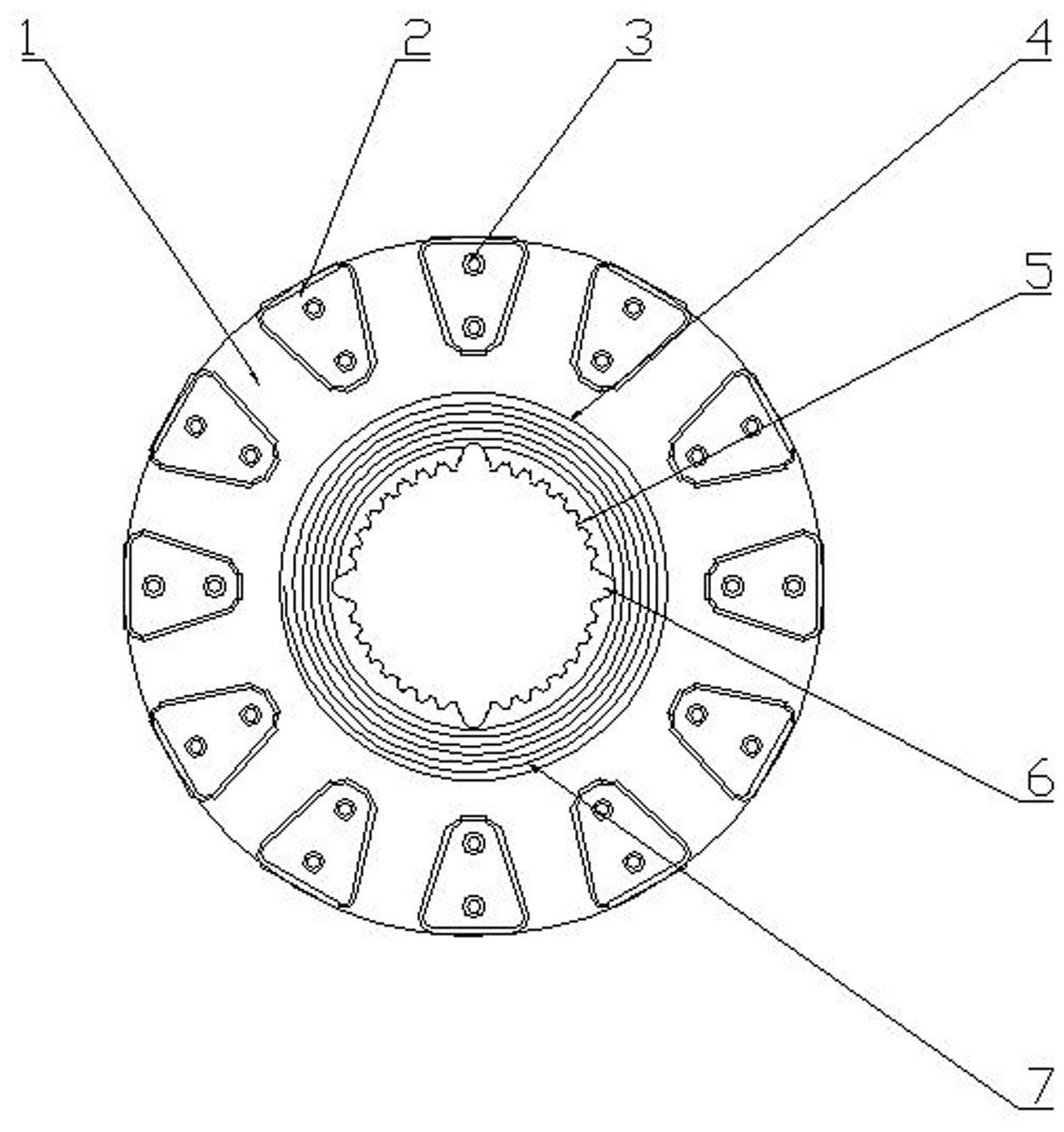

1.一种制动刹车片结构,其特征在于:包括制动盘(1),所述的制动盘(1)内设有若干装配内齿(5),所述的制动盘(1)两端外部均设有若干呈环形分布的铜基刹车片(2),所述的铜基刹车片(2)上设有若干与制动盘(1)相铆接固定的铆钉(3),所述的铜基刹车片(2)与装配内齿(5)间设有与制动盘(1)两端面相粘合的纸基衬片(4),所述的纸基衬片(4)上端设有油槽(7)。

2.根据权利要求1所述的制动刹车片结构,其特征在于:所述的铜基刹车片(2)包括刹车片底板(8),所述的刹车片底板(8)上端设有与刹车片底板(8)呈一体化烧结固定的铜基块(10),所述的刹车片底板(8)、铜基块(10)上均设有与铆钉(3)相嵌套连接的铆钉孔(9)。

3.根据权利要求2所述的制动刹车片结构,其特征在于:所述的刹车片底板(8)上设有与铜基块(10)呈一体化烧结卡嵌的通孔(11)。

4.根据权利要求2所述的制动刹车片结构,其特征在于:所述的刹车片底板(8)外围呈包边结构与铜基块(10)相一体化卡嵌固定。

5.根据权利要求1所述的制动刹车片结构,其特征在于:所述的油槽(7)为弧形槽、华夫槽、螺旋槽或径向平行槽。

6.根据权利要求1所述的制动刹车片结构,其特征在于:所述的装配内齿(5)间设有若干呈等间距环形分布且与纸基衬片(4)连通的定位凹槽(6)。

技术总结

本技术涉及一种制动刹车片结构,所属摩擦片技术领域,包括制动盘,所述的制动盘内设有若干装配内齿,所述的制动盘两端外部均设有若干呈环形分布的铜基刹车片,所述的铜基刹车片上设有若干与制动盘相铆接固定的铆钉,所述的铜基刹车片与装配内齿间设有与制动盘两端面相粘合的纸基衬片,所述的纸基衬片上端设有油槽。具有结构强度高、运行稳定性好和使用寿命长的特点。同时拆卸维修更换方便,解决了易磨损件的更换成本大的问题。

技术研发人员:张银华,陈苏仙,吴华忠,沈达,王国金,计德林

受保护的技术使用者:杭州萧山红旗摩擦材料有限公司

技术研发日:20230725

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!