支吊架结构的制作方法

本技术涉及管道,特别是涉及一种支吊架结构。

背景技术:

1、大容量机组很多配置100%高压旁路,且此旁路当作安全阀使用。考虑到事故工况(即减温水无法投入),旁路出口管道及相连的再热冷段管道的设计温度由原来的400℃左右提高到525℃左右,为此,除了更换材料外,壁厚也比原来增加一倍左右,使得设计荷载比常规电厂增加很多。是故,目前的承受水平力支吊架结构已不能满足要求。

技术实现思路

1、基于此,有必要针对目前的承受水平力支吊架结构已不能满足要求的问题,提供一种支吊架结构。

2、其技术方案如下:

3、一方面,提供了一种支吊架结构,包括:

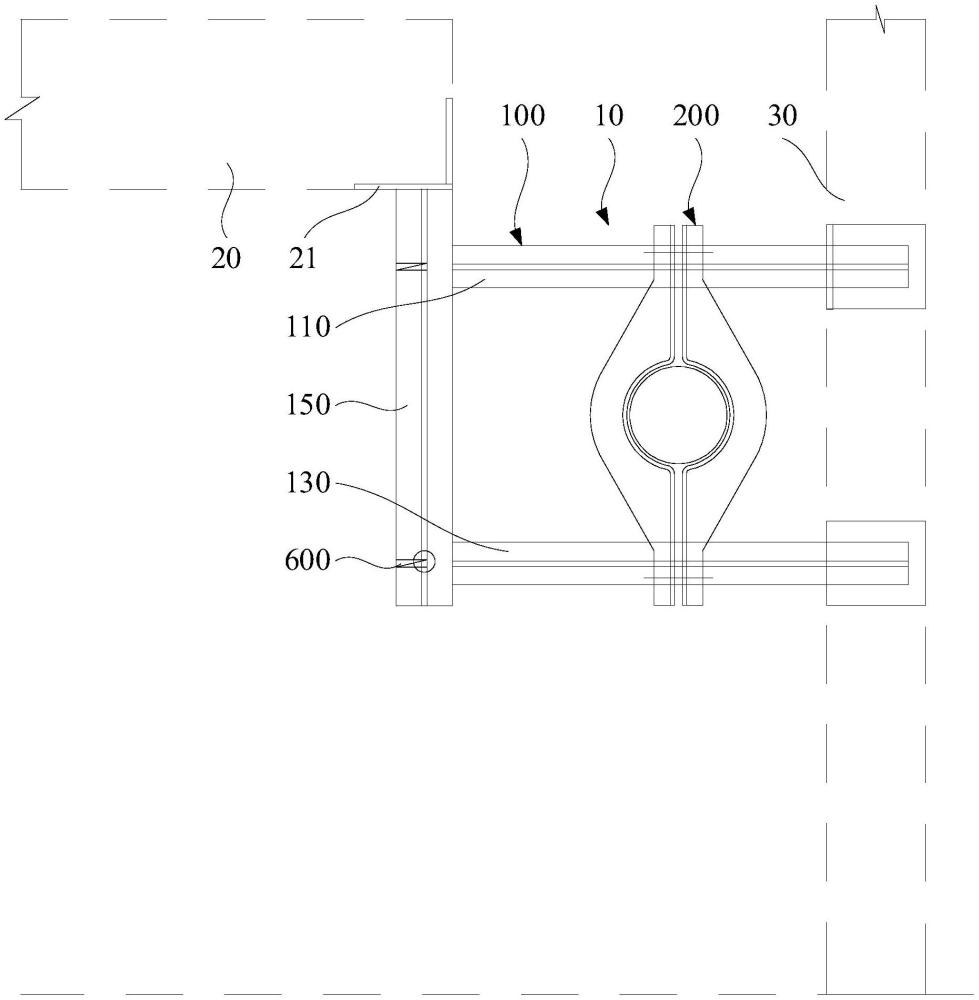

4、生根组件,所述生根组件包括第一生根件、第二生根件、第三生根件及第四生根件,所述第一生根件与所述第二生根件之间、及所述第三生根件与所述第四生根件之间均沿水平方向间隔设置,所述第一生根件与所述第三生根件之间、及所述第二生根件与所述第四生根件之间均沿竖直方向间隔设置;及

5、轴向限位管夹,所述轴向限位管夹与第一生根件、第二生根件、第三生根件及第四生根件均连接,使得所述轴向限位管夹能够限制管道移动。

6、上述实施例中的支吊架结构,使用时,将第一生根件的两端、第二生根件的两端、第三生根件的两端及第四生根件的两端分别与两个待安装件对应固定连接后,再将轴向限位管夹与管道固定连接,使得第一生根件、第二生根件、第三生根件及第四生根件之间相互配合以限制轴向限位管夹沿水平方向移动,进而使得轴向限位管夹能够限制管道沿管道的轴线方向移动,实现管道的安装固定。另外,本申请中的第一生根件、第二生根件、第三生根件及第四生根件均与轴向限位管夹连接,使得生根组件与轴向限位管夹之间的接触面积增加,进而使得生根组件与轴向限位管夹之间的连接强度增加,保证支吊架结构能够承受较大的水平力以满足使用要求,提高了支吊架结构的可靠性。

7、下面进一步对技术方案进行说明:

8、在其中一个实施例中,所述生根组件还包括第五生根件及第六生根件,所述第五生根件及所述第六生根件均沿竖直方向延伸并位于所述轴向限位管夹的同一侧,所述第五生根件与所述第一生根件的一端及所述第三生根件的一端均固定连接,所述第六生根件与所述第二生根件的一端及所述第四生根件的一端均固定连接。

9、在其中一个实施例中,所述生根组件还包括第七生根件及第八生根件,所述第七生根件与所述第八生根件沿竖直方向间隔设置,所述第七生根件的两端分别与所述第五生根件及所述第六生根件固定连接,所述第八生根件的两端分别与所述第五生根件及所述第六生根件固定连接。

10、在其中一个实施例中,所述支吊架结构还包括拉撑件,所述拉撑件的一端与所述第五生根件连接,所述拉撑件的另一端用于与待安装件连接。

11、在其中一个实施例中,所述拉撑件沿水平方向延伸并位于所述第五生根件远离所述第六生根件的一侧。

12、在其中一个实施例中,所述支吊架结构还包括第一安装座及第二安装座,所述第一安装座安装于所述第五生根件远离所述第六生根件的一侧,所述第二安装座安装于所述待安装件上,所述拉撑件的两端分别与所述第一安装座及所述第二安装座转动连接。

13、在其中一个实施例中,所述第一生根件、所述第二生根件、所述第三生根件、所述第四生根件、所述第五生根件、及所述第六生根件均设置为h型钢。

14、在其中一个实施例中,所述h型钢设有凹槽,所述支吊架结构还包括补强板,所述补强板位于所述凹槽内并与所述凹槽的内壁固定连接。

15、在其中一个实施例中,所述第一生根件靠近所述轴向限位管夹的一侧、所述第二生根件靠近所述轴向限位管夹的一侧、所述第三生根件靠近所述轴向限位管夹的一侧、及所述第四生根件靠近所述轴向限位管夹的一侧均设有第一滑动件,所述轴向限位管夹的外壁设有四个第二滑动件,四个所述第一滑动件与四个所述第二滑动件一一对应滑动配合。

16、在其中一个实施例中,所述第一生根件的外壁、所述第二生根件的外壁、所述第三生根件的外壁及所述第四生根件的外壁均设有支撑件,所述第一滑动件对应固定在所述支撑件上。

技术特征:

1.一种支吊架结构,其特征在于,包括:

2.根据权利要求1所述的支吊架结构,其特征在于,所述生根组件还包括第五生根件及第六生根件,所述第五生根件及所述第六生根件均沿竖直方向延伸并位于所述轴向限位管夹的同一侧,所述第五生根件与所述第一生根件的一端及所述第三生根件的一端均固定连接,所述第六生根件与所述第二生根件的一端及所述第四生根件的一端均固定连接。

3.根据权利要求2所述的支吊架结构,其特征在于,所述生根组件还包括第七生根件及第八生根件,所述第七生根件与所述第八生根件沿竖直方向间隔设置,所述第七生根件的两端分别与所述第五生根件及所述第六生根件固定连接,所述第八生根件的两端分别与所述第五生根件及所述第六生根件固定连接。

4.根据权利要求2所述的支吊架结构,其特征在于,所述支吊架结构还包括拉撑件,所述拉撑件的一端与所述第五生根件连接,所述拉撑件的另一端用于与待安装件连接。

5.根据权利要求4所述的支吊架结构,其特征在于,所述拉撑件沿水平方向延伸并位于所述第五生根件远离所述第六生根件的一侧。

6.根据权利要求4所述的支吊架结构,其特征在于,所述支吊架结构还包括第一安装座及第二安装座,所述第一安装座安装于所述第五生根件远离所述第六生根件的一侧,所述第二安装座安装于所述待安装件上,所述拉撑件的两端分别与所述第一安装座及所述第二安装座转动连接。

7.根据权利要求2所述的支吊架结构,其特征在于,所述第一生根件、所述第二生根件、所述第三生根件、所述第四生根件、所述第五生根件、及所述第六生根件均设置为h型钢。

8.根据权利要求7所述的支吊架结构,其特征在于,所述h型钢设有凹槽,所述支吊架结构还包括补强板,所述补强板位于所述凹槽内并与所述凹槽的内壁固定连接。

9.根据权利要求1至8任一项所述的支吊架结构,其特征在于,所述第一生根件靠近所述轴向限位管夹的一侧、所述第二生根件靠近所述轴向限位管夹的一侧、所述第三生根件靠近所述轴向限位管夹的一侧、及所述第四生根件靠近所述轴向限位管夹的一侧均设有第一滑动件,所述轴向限位管夹的外壁设有四个第二滑动件,四个所述第一滑动件与四个所述第二滑动件一一对应滑动配合。

10.根据权利要求9所述的支吊架结构,其特征在于,所述第一生根件的外壁、所述第二生根件的外壁、所述第三生根件的外壁及所述第四生根件的外壁均设有支撑件,所述第一滑动件对应固定在所述支撑件上。

技术总结

本技术提供一种支吊架结构,包括生根组件及轴向限位管夹。其中,生根组件包括第一生根件、第二生根件、第三生根件及第四生根件,第一生根件与第二生根件之间、及第三生根件与第四生根件之间均沿水平方向间隔设置,第一生根件与第三生根件之间、及第二生根件与第四生根件之间均沿竖直方向间隔设置;轴向限位管夹与第一生根件、第二生根件、第三生根件及第四生根件均连接,使得轴向限位管夹能够限制管道移动。本申请中的第一生根件、第二生根件、第三生根件及第四生根件均与轴向限位管夹连接,使得生根组件与轴向限位管夹之间的接触面积增加,进而使得生根组件与轴向限位管夹之间的连接强度增加,保证支吊架结构能够承受较大的水平力。

技术研发人员:邓成刚,黄志远,范永春,武旭娟,全玲玲,李伟科,刘广林,王晓东,郑伯兴,张玲,刘思清,籍俊方

受保护的技术使用者:中国能源建设集团广东省电力设计研究院有限公司

技术研发日:20230825

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!