液压马达变速差速器一体变速箱的制作方法

本技术涉及变速箱,具体的,涉及液压马达变速差速器一体变速箱。

背景技术:

1、微型装载机广泛应用于经济作物种植,耕地养护,景观园林,市政养护,土方作业,建筑施工,林场作业等多种领域。现在市面上的装载机大多是由液力变矩器或普通变速箱天下,液力变矩器是自动挡的车型,普通变速箱是手动挡的车型,液力变矩器一般用在中大型装载机上,而手动变速箱一般应用在小型装载机身上,国产在微型装载机,变速箱上研发投入不足,导致现在微型装载机几乎没有变速箱可用,所以我们考虑研发一种微型装载机专用的变速箱,但是又考虑到普通的变速箱,它的驱动方式是前驱动桥、传动轴、变速箱、传动轴、后驱动桥的布局方式,造成了它的前驱动桥和后驱动桥的轴距,无法做的更短,这就限制了装载机的微型化和小型化。

技术实现思路

1、本实用新型提出液压马达变速差速器一体变速箱,解决了相关技术中的装载机无法装配成微型化和小型化问题。

2、本实用新型的技术方案如下:

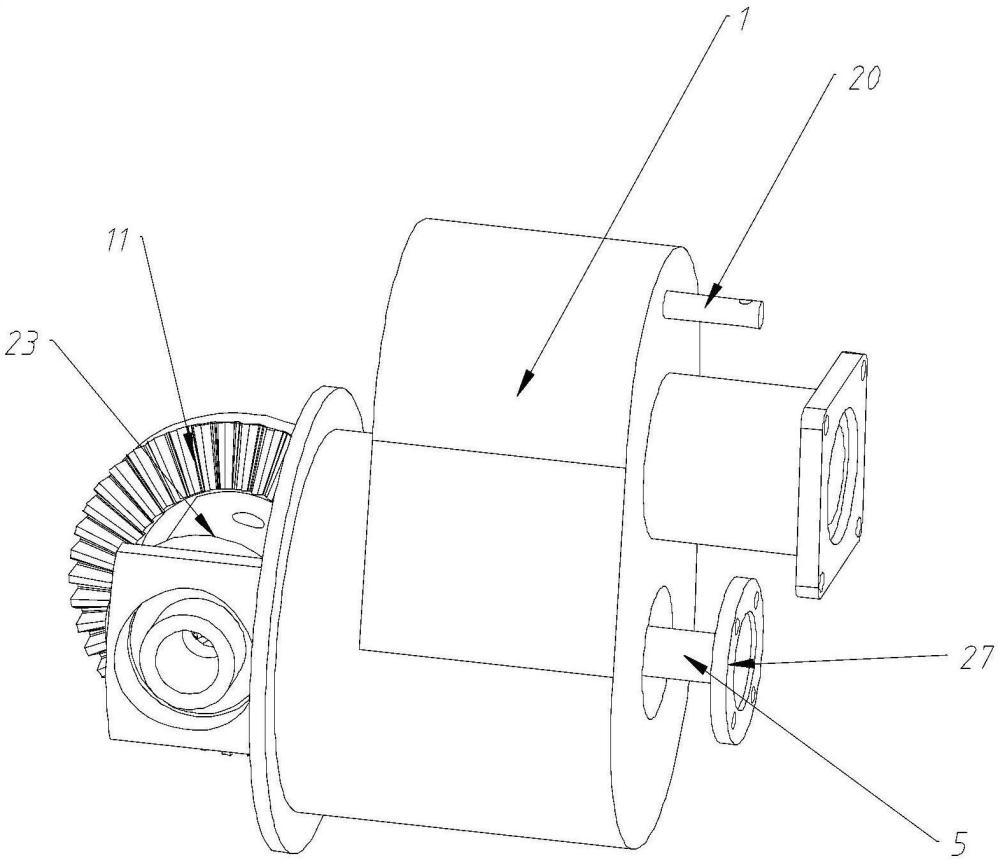

3、液压马达变速差速器一体变速箱,包括:

4、第一外壳,具有第一安装空间;

5、驱动件,设置在所述第一外壳上,且位于所述第一外壳外;

6、换速组件,所述换速组件包括:

7、控制件,滑动设置在所述第一外壳上;

8、输入轴,设置在所述驱动件的驱动端,所述驱动件用于驱动所述输入轴转动;主动齿轮组,滑动设置在所述输入轴上,所述控制件用于控制所述主动齿轮组滑动;

9、从动齿轮组,与所述主动齿轮组配合,所述主动齿轮组与带动从动齿轮组具有不同大小的齿轮,所述主动齿轮组滑动后用于驱动所述从动齿轮组转动;

10、还包括:

11、差速器,所述从动齿轮组用于驱动所述差速器。

12、作为进一步的技术方案,所述主动齿轮组包括:

13、输入大齿轮,滑动设置在所述输入轴上,所述输入轴用于带动所述输入大齿轮转动;

14、输入小齿轮,滑动设置在所述输入轴上,所述输入轴用于带动所述输入小齿轮转动;

15、所述从动齿轮组包括:

16、输出轴,用于驱动所述差速器;

17、输出大齿轮,设置在所述输出轴上;

18、输出小齿轮,设置在所述输出轴上;

19、所述控制件用于控制所述输入大齿轮和所述输出小齿轮啮合或所述输入小齿轮和所述输出小齿轮啮合。

20、作为进一步的技术方案,所述输出轴具有锥齿轮,所述差速器具有环齿轮,所述锥齿轮与所述环齿轮啮合,所述锥齿轮用于带动所述环齿轮转动。

21、作为进一步的技术方案,还包括:

22、滑动套,滑动设置在所述输入轴上;

23、所述输入大齿轮和所述输入小齿轮设置在所述滑动套上,所述输入大齿轮与所述输入小齿轮具有控制间隙,所述控制件位于所述控制间隙内,所述控制件用于控制所述输入大齿轮和所述输入小齿轮同时滑动;

24、所述输出大齿轮与所述输出小齿轮具有调节间隙,所述输入大齿轮和所述输入小齿轮位于所述调节间隙内。

25、作为进一步的技术方案,所述滑动套具有若干个沿圆周设置的导向槽,所述输入轴具有若干个沿圆周设置的凸起,若干个所述凸起分别对应滑动设置在若干个所述导向槽内。

26、作为进一步的技术方案,所述控制件包括:

27、连接轴,滑动设置在所述第一外壳上;

28、拨片,设置在所述连接轴上,所述拨片具有弧形卡接端,所述弧形卡接端用于卡接在所述控制间隙内。

29、作为进一步的技术方案,所述差速器包括:

30、第二外壳,所述环齿轮设置在所述第二外壳上,且所述环齿轮和所述第二外壳同轴设置,所述第二外壳具有第二安装空间,所述第二外壳随所述环齿轮转动;

31、连接轴,具有两个,两个所述连接轴分别对应穿设在所述第二外壳上,两个所述连接轴与所述第二外壳同轴设置;

32、半轴齿轮,具有两个,两个所述半轴齿轮分别对应设置在两个所述连接轴相互靠近的一端上,且均位于所述第二安装空间内;

33、行星齿轮,具有两个,两个所述行星齿轮分别转动设置在所述第二外壳上,且位于所述第二安装空间内,两个所述行星齿轮均与两个所述半轴齿轮啮合。

34、作为进一步的技术方案,还包括:

35、法兰,设置在所述输出轴上。

36、本实用新型的工作原理及有益效果为:

37、本实用新型中,为了解决相关技术中的装载机无法装配成微型化和小型化问题,本方案设计了一个变速器和差速器一体的变速箱,通过控制件控制主动齿轮组和从动齿轮组上的齿轮啮合,驱动件驱动主动齿轮组转动,主动齿轮组带动从动齿轮组转动,由于主动齿轮组和从动齿轮组上的齿轮直径不一致,所以主动齿轮组在带动从动齿轮组转动后就会出现变速的效果。普通的装载机都是经过前驱动桥-传动轴-变速分动箱-传动轴-后驱动桥,这样的布局方式,造成了前驱动桥和后驱动桥的轴距很难做到更短,较长的轴距会造成装载机的转弯半径较大,灵活度较差,即使缩短这些零部件的长度,会有一定的效果,但终归治标不治本,本方案省去了一个传动轴和一个分动箱,使得装载机的轴距可以做到非常短,灵活性,机动性大大提高,为装载机的小型化,微型化奠定了基础。第一外壳的外形不是一成不变的,它会根据不同驱动件的不同的安装方式进行改动,以适应各种类型的驱动件,有的安装方式是圆形的或方形的,有两孔的,四孔的,六孔的,第一外壳可以设计成针对不同驱动件,设计成不同的安装方式,把驱动件通过螺栓固定在第一外壳上传输动力的,把驱动件设置在第一外壳的上方,如果设置在下方的话会造成离地间隙过小或碰坏驱动件的情况出现,如果设置在两侧,安装传动轴时左右摆动,会碰到驱动件,所以不建议安装到两侧。

技术特征:

1.液压马达变速差速器一体变速箱,其特征在于,包括:

2.根据权利要求1所述的液压马达变速差速器一体变速箱,其特征在于,所述主动齿轮组(8)包括:

3.根据权利要求2所述的液压马达变速差速器一体变速箱,其特征在于,所述输出轴(5)具有锥齿轮(6),所述差速器(10)具有环齿轮(11),所述锥齿轮(6)与所述环齿轮(11)啮合,所述锥齿轮(6)用于带动所述环齿轮(11)转动。

4.根据权利要求2所述的液压马达变速差速器一体变速箱,其特征在于,还包括:

5.根据权利要求4所述的液压马达变速差速器一体变速箱,其特征在于,所述滑动套(29)具有若干个沿圆周设置的导向槽(18),所述输入轴(28)具有若干个沿圆周设置的凸起(19),若干个所述凸起(19)分别对应滑动设置在若干个所述导向槽(18)内。

6.根据权利要求4所述的液压马达变速差速器一体变速箱,其特征在于,所述控制件(7)包括:

7.根据权利要求3所述的液压马达变速差速器一体变速箱,其特征在于,所述差速器(10)包括:

8.根据权利要求2所述的液压马达变速差速器一体变速箱,其特征在于,还包括:

技术总结

本技术涉及变速箱技术领域,提出了液压马达变速差速器一体变速箱,包括第一外壳,具有第一安装空间;驱动件,设置在第一外壳上,且位于第一外壳外;换速组件,换速组件包括:控制件,滑动设置在第一外壳上;输入轴,设置在驱动件的驱动端,驱动件用于驱动输入轴转动;主动齿轮组,滑动设置在输入轴上,控制件用于控制主动齿轮组滑动;从动齿轮组,与主动齿轮组配合,主动齿轮组与带动从动齿轮组具有不同大小的齿轮,主动齿轮组滑动后用于驱动从动齿轮组转动;还包括:差速器,从动齿轮组用于驱动差速器。通过上述技术方案,解决了现有技术中的装载机无法装配成微型化和小型化问题。

技术研发人员:胡东创

受保护的技术使用者:河北微工制造有限公司

技术研发日:20230905

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!