一种双滑台高承载直线模组的制作方法

:本技术涉及直线模组,特指一种双滑台高承载直线模组。

背景技术

0、

背景技术:

1、在加工制造业,随着人工成本的增加和科学技术的进步,自动化加工设备越来越受到人们的青睐。

2、直线模组,也叫线性模组、直角坐标机器人、直线滑台等,是继直线导轨、直线运动模组、滚珠丝杆直线传动机构的自动化升级单元。直线模组可以通过各个单元的组合实现负载的直线运动,使轻负载的自动化更加灵活、定位更加精准,其已被广泛应用在自动化设备及工业生产的多个领域。

3、在高速且偏心的大承载场景下,常规的直线驱动模组承载能力有限,导致长时间运行后,会产生磨损,从而影响直线驱动模组的精度,最终影响工作质量,对使用者造成较大的困扰。

4、申请号为202210082026.x的中国发明专利申请公开了一种带v型轮的欧规低阻力直线模组,包括型材,包括中空腔、直线凹槽、卡槽,中空腔仅与型材的两端贯通,直线凹槽位于中空腔的上方,两条卡槽位于直线凹槽的两侧;导轨条,自身横断面轮廓为圆形,导轨条卡入卡槽内;滑座,由传动带驱动,滑座活动装配有若干个v型轮,所有v型轮均位于两条导轨条的两侧,v型轮与导轨条接触,v型轮在滑座上矩形阵列布置且自身轴线沿竖向延伸,每条导轨条至少接触有两个v型轮。

5、上述带v型轮的欧规低阻力直线模组仅采用横断面轮廓为圆形的导轨条与v型轮配合实现对滑座的滑动导向,并为滑座提供承载能力,但是,在高速且偏心的大承载场景下,该滑座的承载能力有限,导致长时间运行后,导轨条与v型轮会相互偏移而产生磨损,甚至会导致v型轮变形而不能顺畅转动,从而影响直线模组的精度,最终影响工作质量,对使用者造成较大的困扰。

6、有鉴于此,本发明人提出以下技术方案。

技术实现思路

0、

技术实现要素:

1、本实用新型的目的在于克服现有技术的不足,提供一种双滑台高承载直线模组。

2、为了解决上述技术问题,本实用新型采用了下述技术方案:该双滑台高承载直线模组包括轨梁、设置于轨梁上的轨、安装于该轨梁上并与轨对接的滑台和用于驱动该滑台在轨上滑动的驱动机构,所述滑台包括有主滑台以及铰接于主滑台一侧并可相对主滑台活动的副滑台,该主滑台通过导向元件与轨连接,该轨梁外侧设置有第一矩形线轨,该副滑台内侧设置有第一滑块,并通过该第一滑块安装于该第一矩形线轨上。

3、进一步而言,上述技术方案中,所述副滑台一侧成型有第一连接座,该第一连接座中形成有第一安装槽,该第一连接座设置有贯通前后端面并连通第一安装槽的第一轴孔;该主滑台一侧设置有第二连接座,该第二连接座设置有贯通前后端面的第二轴孔,第二连接座装入该第一安装槽中,轴体穿设于第一轴孔和第二轴孔中,使第一连接座和第二连接座形成铰接。

4、进一步而言,上述技术方案中,两个第一连接座的第一轴孔端部均螺旋固定有第一螺丝,该第一螺丝端部与轴体端部接触以将轴体限定于第一轴孔中。

5、进一步而言,上述技术方案中,所述副滑台一侧成型有第一连接座,该第一连接座设置有贯通前后端面的第一轴孔;该主滑台一侧设置有第二连接座,且第一连接座中形成有第二安装槽,该第二连接座设置有贯通前后端面并贯通第二安装槽的第二轴孔,第一连接座装入该第二安装槽中,轴体穿设于第一轴孔和第二轴孔中,使第一连接座和第二连接座形成铰接。

6、进一步而言,上述技术方案中,两个第二连接座的第二轴孔端部均螺旋固定有第一螺丝,该第一螺丝端部与轴体端部接触以将轴体限定于第二轴孔中。

7、进一步而言,上述技术方案中,所述主滑台一侧设置有第一插装位,且该主滑台上端向下开设有贯通第一插装位的第二孔位,所述第二连接座一侧插装于该第一插装位中,第二螺丝穿过该第二孔位以螺旋入该第二连接座一侧设置的第二螺孔中,以将第二连接座固定于主滑台一侧。

8、进一步而言,上述技术方案中,所述轨与第一矩形线轨非共面,其内夹角在60-150度间;所述轨为第二矩形线轨,导向元件为第二滑块,该第二滑块安装于该第二矩形线轨上。

9、进一步而言,上述技术方案中,所述轨梁内还设置有限位槽;所述轨梁上端外侧设置有斜面,该斜面上设置有镶嵌槽,该镶嵌槽底部设置有贯通限位槽的第一孔位,该第一矩形线轨下端局部镶嵌设置于该镶嵌槽中,螺栓穿过第一矩形线轨上的沉孔及第一孔位后与限位槽中的矩形螺母螺旋固定。

10、采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:

11、1、本实用新型将滑台设置为分体式结构,该滑台包括主滑台以及铰接于主滑台一侧并可相对主滑台活动的副滑台,其中,该主滑台通过导向元件与轨连接,该副滑台通过该第一滑块安装于该轨梁外侧的第一矩形线轨上。该主滑台用于承载安装例如抓取机构等功能机构,而副滑台通过该第一滑块可在第一矩形线轨上滑动,以此能够增加主滑台的承载能力,并可保证主滑台在轨梁上运行的稳定性及精度,并可适应高速且偏心的大承载场景的应用,保证本实用新型的工作质量,令本实用新型具有极强的市场竞争力。

12、2、由于副滑台铰接于主滑台一侧并可相对主滑台活动,以致具有一定的空间冗余将第一滑块稳定安装于该第一矩形线轨上,可以一定程度上降低安装精度,避免出现无法将第一滑块安装于该第一矩形线轨上的现象,组装起来更加方便。

技术特征:

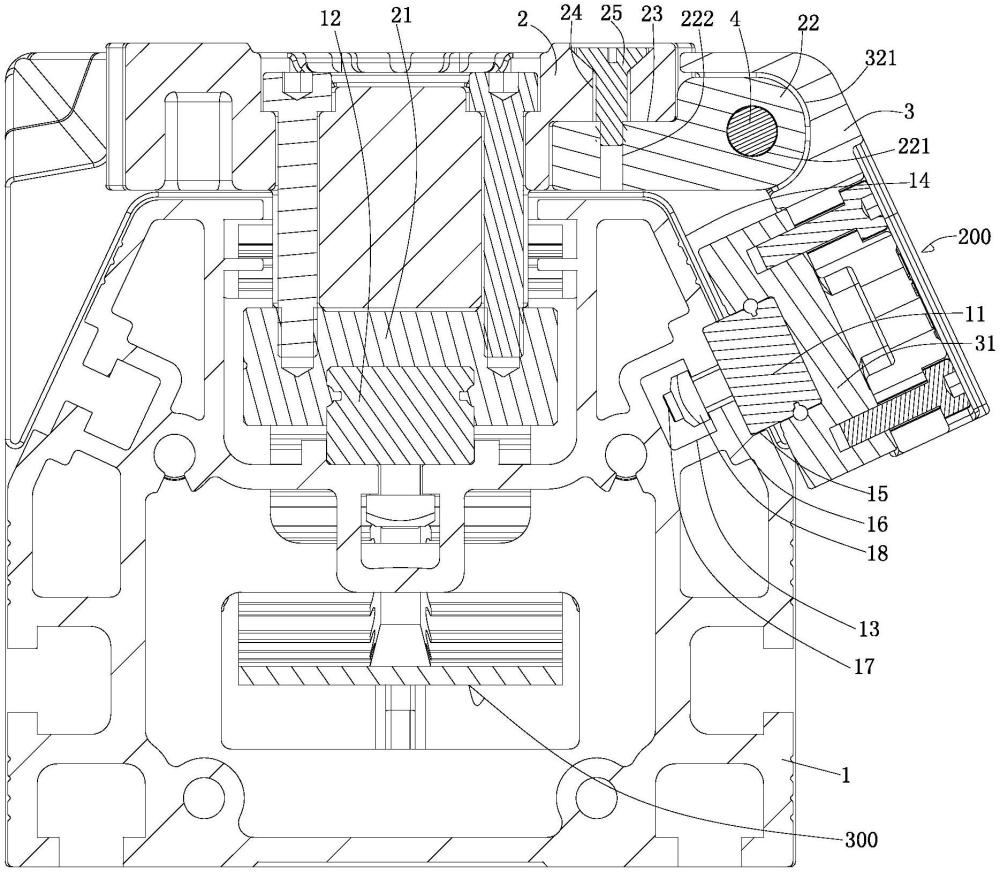

1.一种双滑台高承载直线模组,其包括轨梁(1)、设置于轨梁(1)上的轨(12)、安装于该轨梁(1)上并与轨(12)对接的滑台(200)和用于驱动该滑台(200)在轨(12)上滑动的驱动机构(300),其特征在于:

2.根据权利要求1所述的一种双滑台高承载直线模组,其特征在于:所述副滑台(3)一侧成型有第一连接座(32),该第一连接座(32)中形成有第一安装槽(321),该第一连接座(32)设置有贯通前后端面并连通第一安装槽(321)的第一轴孔(322);该主滑台(2)一侧设置有第二连接座(22),该第二连接座(22)设置有贯通前后端面的第二轴孔(221),第二连接座(22)装入该第一安装槽(321)中,轴体(4)穿设于第一轴孔(322)和第二轴孔(221)中,使第一连接座(32)和第二连接座(22)形成铰接。

3.根据权利要求2所述的一种双滑台高承载直线模组,其特征在于:两个第一连接座(32)的第一轴孔(322)端部均螺旋固定有第一螺丝(41),该第一螺丝(41)端部与轴体(4)端部接触以将轴体(4)限定于第一轴孔(322)中。

4.根据权利要求1所述的一种双滑台高承载直线模组,其特征在于:所述副滑台一侧成型有第一连接座,该第一连接座设置有贯通前后端面的第一轴孔;该主滑台一侧设置有第二连接座,且第一连接座中形成有第二安装槽,该第二连接座设置有贯通前后端面并贯通第二安装槽的第二轴孔,第一连接座装入该第二安装槽中,轴体穿设于第一轴孔和第二轴孔中,使第一连接座和第二连接座形成铰接。

5.根据权利要求4所述的一种双滑台高承载直线模组,其特征在于:两个第二连接座的第二轴孔端部均螺旋固定有第一螺丝,该第一螺丝端部与轴体端部接触以将轴体限定于第二轴孔中。

6.根据权利要求2-5任意一项所述的一种双滑台高承载直线模组,其特征在于:所述主滑台(2)一侧设置有第一插装位(23),且该主滑台(2)上端向下开设有贯通第一插装位(23)的第二孔位(24),所述第二连接座(22)一侧插装于该第一插装位(23)中,第二螺丝(25)穿过该第二孔位(24)以螺旋入该第二连接座(22)一侧设置的第二螺孔(222)中,以将第二连接座(22)固定于主滑台(2)一侧。

7.根据权利要求1-5任意一项所述的一种双滑台高承载直线模组,其特征在于:所述轨(12)与第一矩形线轨(11)非共面,其内夹角在60-150度间;所述轨(12)为第二矩形线轨,导向元件(21)为第二滑块,该第二滑块安装于该第二矩形线轨上。

8.根据权利要求7所述的一种双滑台高承载直线模组,其特征在于:所述轨梁(1)内还设置有限位槽(13);所述轨梁(1)上端外侧设置有斜面(14),该斜面(14)上设置有镶嵌槽(15),该镶嵌槽(15)底部设置有贯通限位槽(13)的第一孔位(16),该第一矩形线轨(11)下端局部镶嵌设置于该镶嵌槽(15)中,螺栓(17)穿过第一矩形线轨(11)上的沉孔及第一孔位(16)后与限位槽(13)中的矩形螺母(18)螺旋固定。

技术总结

本技术公开一种双滑台高承载直线模组,其包括轨梁、设于轨梁上的轨、安装于轨梁上并与轨对接的滑台和用于驱动滑台在轨上滑动的驱动机构,滑台包括主滑台及铰接于主滑台一侧并可相对主滑台活动的副滑台,主滑台通过导向元件与轨连接,轨梁外侧设有第一矩形线轨,副滑台内侧设有第一滑块,并通过第一滑块安装于第一矩形线轨上,此能够增加主滑台的承载能力,保证主滑台在轨梁上运行的稳定性及精度,并可适应高速且偏心的大承载场景的应用。由于副滑台铰接于主滑台一侧并可相对主滑台活动,以致具有一定的空间冗余将第一滑块稳定安装于该第一矩形线轨上,可降低安装精度,避免出现无法将第一滑块安装于第一矩形线轨上的现象,组装起来更加方便。

技术研发人员:陈志民,陈颖

受保护的技术使用者:东莞市远港自动化科技有限公司

技术研发日:20230905

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!