一种风机轴承箱润滑油回收装置的制作方法

本技术涉及风机,具体涉及一种风机轴承箱润滑油回收装置。

背景技术:

1、风机在运行过程中,需要轴承箱内的润滑油对轴承进行润滑,防止干摩擦缩短轴承的使用寿命,且润滑油在使用一段时间后需要及时更换,否则润滑能力下降会使轴承温升过高,损坏轴承从而影响风机的运行。随着风机技术的不断革新和进步,许多轻量化、小型化的轴承箱被广泛应用,随之问题也逐渐暴露出来,小型轴承箱与原来风机应用的工艺工装不匹配,在润滑油回收过程中,会出现润滑油漏油等回收不彻底的问题,污染风机本体,风机表层的保护层在受润滑油的影响下,会出现鼓包爆漆现象,需要工人定期对风机进行维修保养,增加工作量;润滑油落到地面上,容易使工人滑倒,增加作业风险,需要工人定期对工作环境进行清理。

技术实现思路

1、本实用新型就是针对上述中所存在的问题,针对性地设计一种风机轴承箱润滑油回收装置,使其改善润滑油回收时漏油的情况,降低对风机及工作环境的污染。

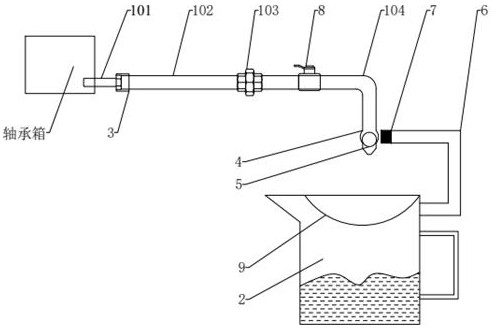

2、为实现上述目的,本实用新型提供一种风机轴承箱润滑油回收装置,包括输油管和油杯,所述轴承箱上设有放油孔,所述输油管一端与轴承箱的放油孔连接,所述输油端的另一端与所述油杯连接。

3、采用上述技术方案,轴承箱上设有放油孔,输油管一端与轴承箱的放油孔连接,输油管的尺寸与轴承箱上放油孔的孔径相配合,根据不同轴承箱上放油孔的规格,安装相应的输油管来适应不同大小的轴承箱体,防止润滑油漏油,回收不彻底从而污染风机本体及工作空间;轴承箱内的润滑油通过输油管进行传输回收,油杯与输油管的出油端相连,润滑油流至油杯内进行存放,防止润滑油流至风机本体及工作环境,减少风机外壳表面受润滑油影响产生的鼓包爆漆问题,同时减少工人清理受污染区域的工作量,减轻工人的维修压力。

4、进一步的,所述输油管包括连接件、第一输油管、转换接头和第二输油管,所述连接件安装在轴承箱的放油孔上,所述连接件的尺寸与轴承箱上放油孔的孔径相配合,所述第一输油管安装在所述连接件上,所述第二输油管通过所述转换接头安装在所述第一输油管上。

5、采用上述技术方案,设置连接件、第一输油管、转换接头和第二输油管,连接件安装在轴承箱的放油孔上,连接件的尺寸与轴承箱上放油孔的孔径相配合,防止轴承箱的放油孔处漏油污染风机及工作空间;第一输油管安装在连接件上,第二输油管通过转换接头安装在第一输油管上,润滑油从轴承箱的放油孔流经第一输油管及第二输油管,然后储存在油杯中,防止润滑油回收过程中泄漏污染风机及工作空间,润滑油附着在风机表面会使风机外壳的油漆出现鼓包爆漆的问题,增加工人清理及维修的工作量,而污染工作环境有可能造成工人滑倒,增加作业风险;转换接头能够通过人为调整改变第二输油管的方向,使其出油端与油杯相连,保证润滑油最终流至油杯内进行存放,防止污染风机本体及工作环境。

6、进一步的,所述连接件为具有通孔的螺栓或者管螺纹接头。

7、采用上述技术方案,连接件为具有通孔的螺栓或管螺纹接头,通过设置连接件,第一输油管通过连接件安装在轴承箱的放油孔上,第二输油管通过转换接头安装在第一输油管上,润滑油流经输油管最终回收至油杯内,连接件的尺寸与轴承箱上放油孔的孔径相配合,防止出现漏油污染风机本体及工作环境,减轻工人清理及维修的工作压力;同时连接件的螺纹连接,方便对其实施安装,针对不同的轴承箱,选用相应尺寸的连接件进行安装,同时在需要对装置进行检修及换件时,螺纹连接便于拆卸,节省维修时间。

8、进一步的,所述连接件与所述第一输油管连接处的外圈设置有橡胶轴套。

9、采用上述技术方案,连接件与第一输油管连接处的外圈设置有橡胶轴套,橡胶轴套对连接处进行密封,防止连接处漏油污染风机本体及工作环境,增加输油管的密封性,同时对连接件与第一输油管的连接进一步加固,增加输油管的稳定性。

10、进一步的,所述第二输油管上设置有弯管,所述弯管内安装有钢球,所述钢球的最大横截面覆盖所述第二输油管内壁的横截面;所述油杯上设置有端把,所述端把上靠近所述钢球的一端安装有强力磁铁。

11、采用上述技术方案,第二输油管上设置有弯管,弯管内安装有钢球,钢球对第二输油管内润滑油的流动进行限制,钢球的最大横截面覆盖第二输油管内壁的横截面,将钢球约束在第二输油管的弯管内,防止钢球从第二输油管内滑落至油杯中;油杯上设置有端把,端把上靠近钢球的一端安装有强力磁铁,推动油杯使端把靠近第二输油管,强力磁铁对钢球产生磁吸作用,钢球受磁吸力在弯管内进行移动,贴近在距强力磁铁较近一侧的弯管内壁上,从而打开第二输油管内润滑油流通的出口开关,使润滑油沿第二输油管回收至油杯中;同时较平滑的输油管内壁相比,弯管及钢球对润滑油的流动产生阻碍,减缓了润滑油的流通速度,防止从第二输油管内流出时因流速过快产生润滑油的飞溅,污染风机本体及工作环境;在油杯的承载能力达到上限时,需要移动油杯对其进行处理,移动过程中端把上的强力磁铁不断远离钢球,超出一定距离时,钢球所受的磁吸力消失,在重力作用下回落到弯管的底端,从而达成对第二输油管的封控,回收装置暂时关闭,防止油杯处理过程中,润滑油不间断流动,对风机本体及工作环境造成污染。

12、进一步的,所述第二输油管的出油端为具有开口的尖嘴设计,所述第二输油管的末端管径逐渐减小。

13、采用上述技术方案,第二输油管的出油端为具有开口的尖嘴设计,第二输油管的末端管径逐渐减小,能够降低润滑油从第二输油管内流出时的流量及流速,使润滑油流速平缓顺畅,能够有效减少润滑油落入油杯内产生的飞溅,降低对风机本体及工作环境的污染,减轻工人维修风机及清理环境的工作压力。

14、进一步的,所述输油管上设置有检修阀。

15、采用上述技术方案,输油管上设置有检修阀,用于控制输油管管道内的静态压力及润滑油的流动方向,在回收装置正常运转时,检修阀处于常开状态,保证润滑油位于输油管内的正常流通;当输油管存在故障出现漏油问题时,及时关闭检修阀阀门,对与检修阀相连的输油管进行出油约束,便于对输油管进行拆卸、检修及维护,缩短维修时间,同时防止出现输油管泄漏不能得到及时处理,导致润滑油污染风机本体及工作空间的问题。

16、进一步的,所述油杯上安装有过滤网。

17、采用上述技术方案,油杯上安装有过滤网,可以有效过滤掉润滑油内因轴承转动等原因产生的杂质,使润滑油保持清洁,从而达到多次循环利用的目的,以此提高润滑油的利用率,减少浪费的问题。

18、综上所述,本实用新型具有如下的优点和有益技术效果:

19、1.本实用新型通过输油管和油杯对润滑油进行回收,输油管包括连接件、第一输油管、转换接头和第二输油管,连接件的尺寸与轴承箱上放油孔的孔径相配合,防止轴承箱放油孔处漏油污染风机本体及工作环境;润滑油附着在风机上,容易使风机表面的保护层出现鼓包爆漆的现象,同时因为润滑油的润滑效果,减少运动物体表面间的摩擦,容易使工人滑倒,润滑油流经第一输油管和第二输油管,最终储存在油杯中,避免润滑油回收过程中出现泄漏污染风机及工作环境,减少工人维修及清理的工作量,减轻工作压力同时增加工人作业的安全系数;转换接头可以通过人为调整第二输油管的出油端方向,使其与油杯相连,保证润滑油最终回收至油杯内。

20、2.连接件为具有通孔的螺栓或者管螺纹接头,尺寸与轴承箱上放油孔的孔径相配合,保证润滑油回收过程中放油孔处不会漏油,避免污染风机本体及工作空间;连接件与轴承箱之间为螺纹连接,方便拆卸,针对不同的轴承箱,更换相应尺寸的连接件进行装配,同时在对回收装置进行检修或换件时,螺纹连接方便实施拆卸,节省维修时间;连接件与第一输油管连接处的外圈上设置有橡胶轴套,橡胶轴套对连接处进行密封及加固,增加输油管的密封性及稳定性。

21、3.第二输油管上设置有弯管,弯管内安装有钢球,钢球的最大横截面覆盖第二输油管内壁的横截面,钢球对输油管内润滑油的流通进行限制;油杯上设置有端把,端把靠近钢球的一端安装有强力磁铁,通过移动油杯,使钢球受强力磁铁的磁吸力从而贴合弯管内壁一侧,为润滑油提供流动通道;在油杯的承载能力达到上限需要对其进行处理时,移动油杯使强力磁铁远离钢球,钢球所受的载荷消失,并受重力作用落回原位,从而对第二输油管进行封闭,实现对回收装置的控制,降低在油杯处理过程中润滑油对风机外壳及工作环境的污染。

22、4.较平滑的输油管内壁相比,第二输油管上的弯管及钢球对润滑油的流动产生阻碍,降低润滑油落入油杯内的流速;第二输油管的出油端为具有开口的尖嘴设计,末端管径逐渐减小,减少润滑油流经出油端时的流量,同时降低流速,防止产生飞溅污染风机本体及工作环境,减轻工人的维修及清理压力。

23、5.输油管上设置有检修阀,用于控制输油管管道内的静态压力及润滑油的流动,同时方便对输油管进行拆卸及检修,及时对输油管的漏油进行处理,缩短维修时长,降低对风机本体及工作环境的污染严重程度;油杯上安装有过滤网,能够有效过滤掉润滑油内的杂质,使润滑油保持清洁满足循环利用的要求,提高润滑油的利用率。

- 还没有人留言评论。精彩留言会获得点赞!