智能管道检测机器人和管道检测系统的制作方法

本发明涉及管道检测,具体为智能管道检测机器人和管道检测系统。

背景技术:

1、传统的管道检测方法通常需要人工操作或采用大型设备进行检测,效率低下且不适用于某些异形管道如存在多种直径且直径大于等于300mm。近年来,随着机器人技术的发展,管道检测机器人成为一种新的解决方案。然而,现有的管道检测机器人往往具有较高的成本和较差的适应性,无法满足异形管道的检测。如大型起重机吊臂为异型管,普通机器人做周向运动时无法适应其表面不连续曲率。尤其在小半径转角行走时,底盘有与吊臂碰撞风险,会造成成像板损坏或设备坠落。基于此,我们提出了智能管道检测机器人和管道检测系统,通过自适应磁轮机构,使成像板与吊臂表面距离固定,且磁轮始终贴合吊臂表面。

技术实现思路

1、本发明要解决的技术问题是克服现有的缺陷,提供智能管道检测机器人和管道检测系统,通过自适应磁轮机构,使成像板与吊臂表面距离固定,且磁轮始终贴合吊臂表面,减少设备检测吊臂管道期间因移动而掉落的风险,进而降低检测成本,可以有效解决背景技术中的问题。

2、为实现上述目的,本发明提供如下技术方案:

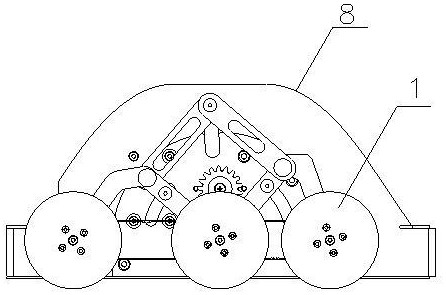

3、智能管道检测机器人,包括磁轮、m前桥、m后桥、前桥连杆、后桥连杆、支撑轴、平衡销、机器人主体、主体框架和检测箱;所述机器人主体内侧固定设置有主体框架,且底部固定设置有检测箱,所述机器人主体两侧分别设置有竖向的支撑轴滑槽和弧形的平衡销滑槽,所述支撑轴与主体框架固定连接,且两端分别穿过机器人主体外壁上设置的支撑轴滑槽延伸到机器人主体两侧,所述机器人主体两侧分别设置有磁轮组,单侧磁轮组包括有三个磁轮,分别为前端磁轮、中间磁轮和后端磁轮,前端磁轮和中间磁轮通过m前桥连接,且通过传动轮和长同步带传动,中间磁轮和后端磁轮通过m后桥连接,且通过传动轮和长同步带传动,所述平衡销滑槽为两个,且分别设置在以中间磁轮转动轴的轴心为圆心的圆上,所述m前桥、m后桥的内侧段分别通过平衡销与平衡销滑槽连接,所述m前桥顶端与前桥连杆一端活动连接,所述m后桥顶端与后桥连杆一端活动连接,所述前桥连杆另一端和后桥连杆另一端与支撑轴的外端嵌套连接,前桥连杆和后桥连杆可围绕支撑轴转动,所述m前桥、m后桥、前桥连杆和后桥连杆构成下端点固定、且上端点在竖直方向上移动的菱形四杆机构,所述机器人主体内部固定设置有一对减速电机,所述减速电机输出端通过短同步带与穿过齿轮组的传动轴上设置的传动轮传动连接,所述齿轮组驱动中间磁轮转动,通过m前桥、m后桥、前桥连杆和后桥连杆构成下端点固定、且上端点在竖直方向上移动的自适应磁轮机构,使成像板与吊臂表面距离固定,且磁轮始终贴合吊臂表面,减少设备检测吊臂管道期间因移动而掉落的风险。

4、进一步的,磁轮组中,前端磁轮和中间磁轮的间距大于中间磁轮和后端磁轮的间距。

5、进一步的,所述机器人主体两侧外壁内外都固定设置有加强板,加强板与外壁通过铆钉连接,增加结构的稳定性。

6、进一步的,所述检测箱内设置有dr成像板或超声波检测探头、数据通信板和电源,所述电源与减速电机电连接,所述数据通信板与dr成像板或超声波检测探头电连接。

7、进一步的,所述主体框架由铝合金机加工而成,所述检测箱底板为硅钢片制成,可以隔断磁轮的磁力,使上部的结构对磁轮没有影响。

8、管道检测系统,包括以上所述的智能管道检测机器人和工控机,所述智能管道检测机器人与工控机通过有线或无线连接,将检测信号发送至工控机,工控机将检测结果进行转换并显示在工控机上。

9、进一步的,所述工控机内部设置有微控制器和数据通信板,且外侧设置有显示屏,所述微控制器和数据通信板、显示屏电连接,通过数据通信板与磁吸机器人连接,接受其检测信号,经过微控制器处理,最后在显示屏上显示出来。

10、进一步的,所述工控机上还设置有报警器,所述报警器与微控制器电连接,当检测到出现内部伤痕或者焊缝损失时主动报警。

11、与现有技术相比,本发明的有益效果是:本智能管道检测机器人和管道检测系统,具有以下好处:

12、1.高效性:本发明的智能管道检测机器人可以在较短时间内完成对管道的全面检测,大大提高了检测的效率和准确性,减少了人力和时间成本。

13、2.适应性:本发明的智能管道检测机器人在直径不同或异型截面管道上检测时能非常好到自动调整曲率并匹配管道。并且在切换时,检测的准确率不会受到影响,画面连贯完整、画面清晰,质量好。

14、3.安全性:本发明的智能管道检测机器人可以避免对工作人员的安全威胁,尤其是对于一些危险的、难以到达的管道区域,机器人可以更加安全地完成检测工作。

15、4.可扩展性:本发明的智能管道检测机器人可以根据需求进行扩展和升级,例如增加定位和导航系统、增加传感器种类和增加执行模块的工具装置等,具有很强的可扩展性。

16、因此,本发明的智能管道检测机器人具有很高的实用价值和市场前景,可以被广泛应用于各种管道的检测和维护领域,例如石油化工、水处理、城市基础设施等行业。

技术特征:

1.智能管道检测机器人,其特征在于:包括磁轮(1)、m前桥(2)、m后桥(3)、前桥连杆(4)、后桥连杆(5)、支撑轴(6)、平衡销(7)、机器人主体(8)、主体框架(13)和检测箱(14);所述机器人主体(8)内侧固定设置有主体框架(13),且底部固定设置有检测箱(14),所述机器人主体(8)两侧分别设置有竖向的支撑轴滑槽和弧形的平衡销滑槽,所述支撑轴(6)与主体框架(13)固定连接,且两端分别穿过机器人主体(8)外壁上设置的支撑轴滑槽延伸到机器人主体(8)两侧,所述机器人主体(8)两侧分别设置有磁轮组,单侧磁轮组包括有三个磁轮(1),分别为前端磁轮、中间磁轮和后端磁轮,前端磁轮和中间磁轮通过m前桥(2)连接,且通过传动轮和长同步带(12)传动,中间磁轮和后端磁轮通过m后桥(3)连接,且通过传动轮和长同步带(12)传动,所述平衡销滑槽为两个,且分别设置在以中间磁轮转动轴的轴心为圆心的圆上,所述m前桥(2)、m后桥(3)的内侧段分别通过平衡销(7)与平衡销滑槽连接,所述m前桥(2)顶端与前桥连杆(4)一端活动连接,所述m后桥(3)顶端与后桥连杆(5)一端活动连接,所述前桥连杆(4)另一端和后桥连杆(5)另一端与支撑轴(6)的外端嵌套连接,前桥连杆(4)和后桥连杆(5)可围绕支撑轴(6)转动,所述m前桥(2)、m后桥(3)、前桥连杆(4)和后桥连杆(5)构成下端点固定、且上端点在竖直方向上移动的菱形四杆机构,所述机器人主体(8)内部固定设置有一对减速电机(9),所述减速电机(9)输出端通过短同步带(10)与穿过齿轮组(11)的传动轴上设置的传动轮传动连接,所述齿轮组(11)驱动中间磁轮转动。

2.根据权利要求1所述的智能管道检测机器人,其特征在于:磁轮组中,前端磁轮和中间磁轮的间距大于中间磁轮和后端磁轮的间距。

3.根据权利要求1所述的智能管道检测机器人,其特征在于:所述机器人主体(8)两侧外壁内外都固定设置有加强板,加强板与外壁通过铆钉连接。

4.根据权利要求1所述的智能管道检测机器人,其特征在于:所述检测箱(14)内设置有dr成像板或超声波检测探头、数据通信板和电源,所述电源与减速电机(9)电连接,所述数据通信板与dr成像板或超声波检测探头电连接。

5.根据权利要求1所述的智能管道检测机器人,其特征在于:所述主体框架(13)由铝合金机加工而成,所述检测箱(14)底板为硅钢片制成。

6.管道检测系统,其特征在于:包括权利要求1-5任一所述的的智能管道检测机器人和工控机,所述智能管道检测机器人与工控机通过有线或无线连接,将检测信号发送至工控机,工控机将检测结果进行转换并显示在工控机上。

7.根据权利要求6所述的管道检测系统,其特征在于:所述工控机内部设置有微控制器和数据通信板,且外侧设置有显示屏,所述微控制器和数据通信板、显示屏电连接。

8.根据权利要求7所述的管道检测系统,其特征在于:所述工控机上还设置有报警器,所述报警器与微控制器电连接。

技术总结

本发明公开了智能管道检测机器人和管道检测系统,机器人上设置由M前桥、M后桥、前桥连杆和后桥连杆构成下端点固定、且上端点在竖直方向上移动的菱形四杆机构,通过M前桥、M后桥、前桥连杆和后桥连杆构成下端点固定、且上端点在竖直方向上移动的自适应磁轮机构,使成像板与吊臂表面距离固定,且磁轮始终贴合吊臂表面,减少设备检测吊臂管道期间因移动而掉落的风险。本发明具有以下好处:适应性:在直径不同或异型截面管道上检测时能自动调整曲率并匹配管道。在切换时,检测的准确率不受影响,画面连贯完整、画面清晰。安全性:可以避免对工作人员的安全威胁,尤其是对于一些危险的、难以到达的管道区域,机器人可以更加安全地完成检测工作。

技术研发人员:郑伟,朱安陆,张永,王志,卢岩,朱正,薛安雪,李培帅,朱正康,李海宁,孔令燕

受保护的技术使用者:江苏省特种设备安全监督检验研究院

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!