具有特定正面钝化结构的背接触电池及其制备方法和应用与流程

本发明属于背接触电池,具体涉及一种具有特定正面钝化结构的背接触电池及其制备方法和应用。

背景技术:

1、目前,背接触电池中的第一半导体层、第二半导体层都分布在电池硅片背面,正面一般设置有场钝化层和减反层,场钝化层常采用本征非晶硅层叠加掺杂(n型)的非晶/微晶硅层叠层作为第三半导体层,本征非晶硅层、掺杂的非晶/微晶硅层以及减反层一般采用板式pecvd的三个或四个腔室(中间两个腔室沉积n层)分别镀膜形成。

2、然而,板式pecvd设备非常昂贵,且板式pecvd的三个或四个腔室(中间两个腔室沉积n型掺杂层)分别镀膜,导致节拍时间较长,因此,目前背接触电池存在工艺流程长且设备投资高等问题。

3、需要说明的是,本发明的该部分内容仅提供与本发明有关的背景技术,而并不必然构成现有技术或公知技术。

技术实现思路

1、本发明的目的是为了克服现有技术存在的背接触电池结构在保证电池转换效率的同时存在工艺流程长且设备投资高的缺陷,提供一种具有特定正面钝化结构的背接触电池及其制备方法和应用,该背接触电池能够在保证正面钝化效果的同时,减少板式pecvd一个腔室的投入,从而减少了设备的投入,简化了工艺流程,并在降低制作成本的同时,兼顾提升电池密度和电池转换效率。

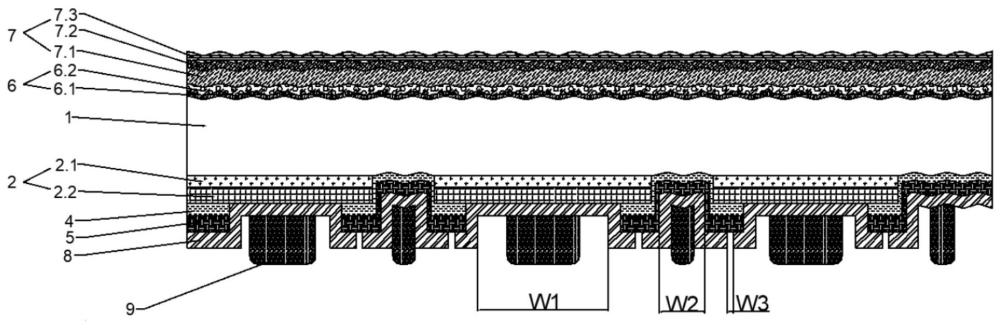

2、为了实现上述目的,第一方面,本发明提供了一种具有特定正面钝化结构的背接触电池,包括具有正面和背面的硅片,在硅片背面分别设置的第一半导体层和第二半导体层,在硅片正面向外依次设置的第三半导体层和减反层,所述第三半导体层包含向外依次设置的第一本征氢化非晶硅层、本征掺氧微晶硅层,所述减反层包含向外依次设置的掺磷氮化硅层、无掺磷氮化硅层以及氧化层。

3、在本发明的一些优选实施方式中,所述第一本征氢化非晶硅层的禁带宽度在1.6-1.9ev之间,所述本征掺氧微晶硅层的禁带宽度在1.9-2.2ev之间。

4、在本发明的一些优选实施方式中,所述第一本征氢化非晶硅层、本征掺氧微晶硅层的禁带宽度之比为1:(1-1.375)。

5、在本发明的一些优选实施方式中,所述本征掺氧微晶硅层的掺氧浓度在1018cm-3-1019cm-3之间。

6、在本发明的一些优选实施方式中,所述第一本征氢化非晶硅层的厚度为1-2nm,所述本征掺氧微晶硅层的厚度为2-6nm。

7、在本发明的一些优选实施方式中,所述第一本征氢化非晶硅层、本征掺氧微晶硅层的厚度比为1:(1-6)。

8、在本发明的一些优选实施方式中,所述掺磷氮化硅层、无掺磷氮化硅层以及氧化层的厚度比为1:(0.8-1.5):(20-37)。

9、在本发明的一些优选实施方式中,所述掺磷氮化硅层的厚度为30-85nm。

10、在本发明的一些优选实施方式中,所述掺磷氮化硅层的折射率在1.85-2.0之间,所述无掺磷氮化硅层的折射率在2.05-2.15之间,所述氧化层的折射率在1.4-1.6之间。

11、在本发明的一些优选实施方式中,所述掺磷氮化硅层的磷掺杂浓度在1018cm-3-1021cm-3之间,和/或,所述掺磷氮化硅层的磷掺杂浓度先递增后递减。

12、在本发明的一些优选实施方式中,所述掺磷氮化硅层的磷掺杂浓度先递增后递减,且在沿垂直于硅片的向外方向上,对于掺磷氮化硅层的单位厚度所在区域满足:相邻的后一区域磷掺杂浓度与前一区域磷掺杂浓度的比值在0.1-10之间,其中,掺磷氮化硅层的单位厚度为3-10nm中的任一值。

13、在本发明的一些优选实施方式中,所述掺磷氮化硅层的磷掺杂浓度在递增时,相邻的后一区域磷掺杂浓度与前一区域磷掺杂浓度的比值在1.5-6之间;所述掺磷氮化硅层的磷掺杂浓度在递减时,相邻的后一区域磷掺杂浓度与前一区域磷掺杂浓度的比值在0.1-0.6之间。

14、在本发明的一些优选实施方式中,所述掺磷氮化硅层的磷掺杂浓度在递增时的厚度之和小于其在递减时的厚度之和。

15、在本发明的一些优选实施方式中,所述第一半导体层包含隧穿氧化硅层与第一掺杂多晶硅层,所述第二半导体层包含第二本征氢化非晶硅层和第二掺杂硅层,第一掺杂多晶硅层和第二掺杂硅层中一个为n型,另一个为p型。

16、其中优选地,第一本征氢化非晶硅层、本征掺氧微晶硅层与隧穿氧化硅层的厚度之比为1:(1-6):(0.5-2)。

17、在本发明的一些优选实施方式中,所述第一半导体层和所述第二半导体层沿硅片背面的宽度方向交替排布,所述第二半导体层的两端分别延伸至相邻第一半导体层的端部的外表面上形成叠层过渡区域;且所述具有特定正面钝化结构的背接触电池还包括导电膜层和金属电极,所述导电膜层铺设在所述第一半导体层和所述第二半导体层的外表面上,且位于叠层过渡区域处的部分导电膜层上开设有绝缘槽,所述金属电极位于所述导电膜层的处于非叠层过渡区域的部分的外表面并与相应的半导体层对应。

18、第二方面,本发明提供一种背接触电池的制备方法,所述背接触电池为第一方面所述的具有特定正面钝化结构的背接触电池,且其制备方法包括:在硅片的背面依次形成第一半导体层、第二半导体层,在硅片的正面依次形成第三半导体层和减反层。

19、在本发明的一些优选实施方式中,所述第一本征氢化非晶硅层、本征掺氧微晶硅层、掺磷氮化硅层、无掺磷氮化硅层以及氧化层均通过板式pecvd方式形成。

20、其中优选地,所述掺磷氮化硅层的形成条件包括:沉积温度为200-300℃,沉积时硅烷的质量流量为100-1000sccm,氢气携带磷烷的混合气的质量流量为300-1000sccm,氮气的质量流量为5000-20000sccm,氨气的质量流量为100-1000sccm,压力为100-300pa,电源功率为2-10kw,沉积时间为200-400s。

21、在本发明的一些优选实施方式中,所述掺磷氮化硅层的形成中通过调节磷烷的质量流量参数控制掺磷氮化硅层的磷掺杂浓度先递增后递减。

22、在本发明的一些优选实施方式中,所述第一本征氢化非晶硅层的形成中通过调节氢气与硅烷的质量流量和电源功率来调整禁带宽度至目标值;所述本征掺氧微晶硅层的形成中通过调节氢气、二氧化碳与硅烷的质量流量和电源功率来调整禁带宽度和折射率分别达到目标值;所述无掺磷氮化硅层的形成中通过调节硅烷和氨气的质量流量和电源功率来调整禁带宽度和折射率分别达到目标值;所述氧化层的形成中通过调节硅烷和笑气的质量流量和电源功率来调整折射率至目标值。

23、在本发明的一些优选实施方式中,所述在硅片的背面依次形成第一半导体层、第二半导体层的过程包括:

24、s1、提供双面抛光的硅片;

25、s2、在硅片背面形成第一半导体层和掩膜层;

26、s3、在s2所得硅片背面的预设区域内的部分第一半导体层及其掩膜层进行第一次刻蚀,形成第二半导体开口区;

27、s4、对s3所得硅片正面和背面的第二半导体开口区进行制绒清洗,同时去除硅片背面的所有掩膜层;

28、s5、在s4所得硅片背面形成第二半导体层;

29、s6、之后进行所述在硅片的正面依次形成第三半导体层和减反层;

30、s7、在s6所得硅片背面的预设区域内的部分第二半导体层上进行第二次刻蚀,形成与第二半导体开口区间隔设置的第一半导体开口区。

31、在本发明的一些优选实施方式中,所述背接触电池的制备方法还包括:

32、s8、在s7所得硅片背面沉积导电膜层;

33、s9、在s8所得硅片背面的预设区域的部分导电膜层上进行第三次刻蚀,形成绝缘槽;

34、s10、在s9所得硅片背面的第一半导体开口区与第二半导体开口区所在区域的外表面上分别形成金属电极。

35、第三方面,本发明提供一种电池组件,其包括第一方面所述的具有特定正面钝化结构的背接触电池。

36、有益效果:

37、本发明通过上述技术方案,尤其是正面采用特殊结构的第三半导体层和减反层,能够在保证正面钝化效果的同时,减少板式pecvd一个腔室的投入,减少了设备的投入,简化了流程,并兼顾提升电流密度,提高电池转换效率。具体体现在,本发明可以仅用本征硅(即含第一本征氢化非晶硅层、本征掺氧微晶硅层的第三半导体层)替代传统的本征非晶硅叠加掺杂硅层(即掺杂非晶硅或掺杂微晶硅膜层),其中特别采用的本征掺氧微晶硅层,有利于提高钝化效果和增加禁带宽度,这是由于采用的掺氧微晶膜层较非晶硅膜层,其晶化率提高,致密性增强,场钝化效果提高,同时掺氧,使得膜层的禁带宽度提高、折射率下降;配合包含掺磷氮化硅层、无掺磷氮化硅层以及氧化层的减反层,取代传统的氮化硅减反层,本发明特定减反层中的掺磷氮化硅层弥补了第三半导体层只设置本征层而不设置传统掺杂硅层可能引起的场钝化效果减弱的问题,掺磷氮化硅层较一般氮化硅中增加了磷掺杂,有利于提高膜层的钝化作用,同时不失去氮化硅本身减反作用,并配合无掺磷氮化硅层以及氧化层的结构,保证了正面具有足够强的场钝化效果,进而提升了电池转换效率。同时,本发明由于第一本征氢化非晶硅层、本征掺氧微晶硅层可以在一个腔室内形成,不需要设置传统掺杂硅层(其与本征硅层需要采用不同的腔室),减少板式pecvd一个腔室的投入,减少了设备的投入,简化了流程。

38、在进一步优选方案中,本发明中第一本征氢化非晶硅层、本征掺氧微晶硅层作为一个整体可以采用较薄的厚度,其整体厚度较传统的本征非晶硅叠加掺杂硅层的总厚度减薄50%以上,更利于减少膜层本身的寄生吸收,增加电流密度。

39、在进一步优选方案中,本发明中控制第一本征氢化非晶硅层、本征掺氧微晶硅层的禁带宽度,匹配掺磷氮化硅层、无掺磷氮化硅层以及氧化层的折射率,能够构造折射率从内到外逐渐递减的趋势,有利于减少光学吸收,进一步增加电流密度。

- 还没有人留言评论。精彩留言会获得点赞!