一种高速高机动高精度侦察卫星传动齿轮齿设计方法与流程

本发明涉及一种高速高机动高精度侦察卫星传动齿轮齿设计方法,属于机械设计领域。

背景技术:

1、面对日益复杂的空间安全环境,卫星在轨生存能力面临极大挑战,卫星的高速、高机动、高精度观测能力具有重要的应用价值,特别是对于空间在轨侦察卫星的在轨运用具有重要意义。

2、现有传动齿轮齿在高速高冲击背景下,传动精度与寿命受到了极大影响,特别在空间特殊环境下难以实现高效长期稳定在轨润滑,受儿童玩具橡皮泥可变形可塑性强特点启发,设计一种可形变抗冲击的传动齿轮齿设计方法,即使在空间无空间润滑状态下依然能够保持高效可靠的传动。同时,该设计方法可规模化应用于其他工业传动领域。

技术实现思路

1、本发明所要解决的技术问题是针对上述背景技术的不足,提供了一种高速高机动高精度侦察卫星传动齿轮齿设计方法。本发明为实现上述发明目的采用如下技术方案:一种高速高机动高精度侦察卫星传动齿轮齿设计方法,包括如下步骤:

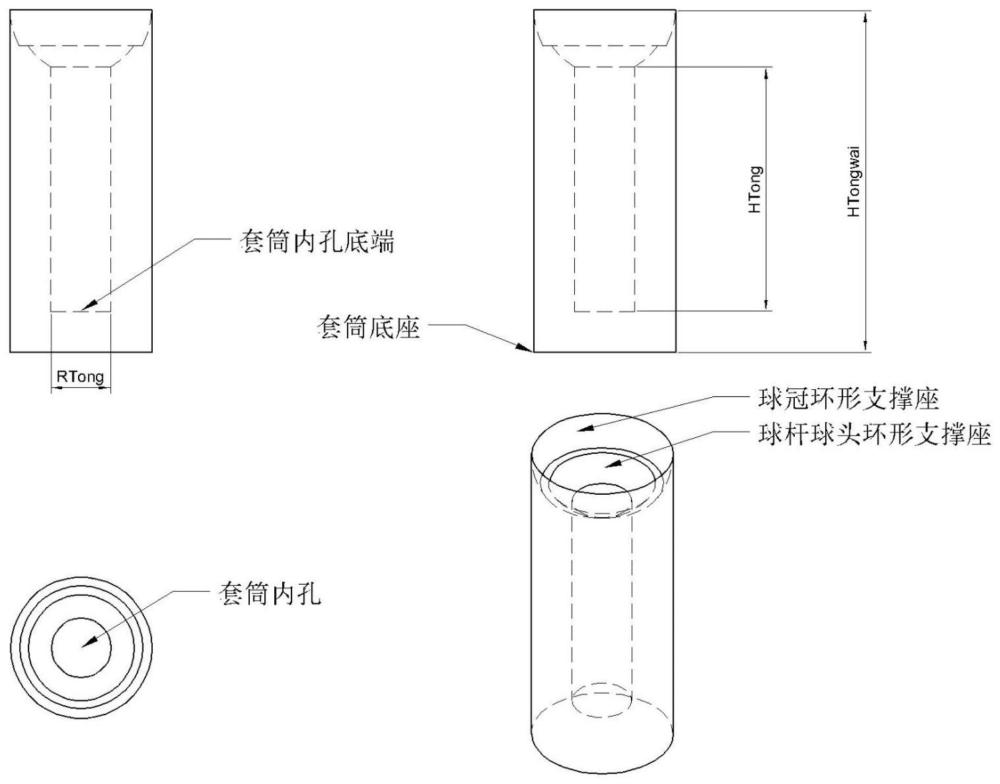

2、步骤1:设计用于齿轮齿装配的支撑顶杆;支撑顶杆结构模型包括弹簧、套筒、球杆、球冠;

3、确定支撑顶杆中弹簧、套筒、球杆、球冠配置数量及装配位置;

4、步骤2:依据齿轮传动系统工况和设计要求,选用的传动齿轮,确定传动齿轮在工作状态下,单个传动齿轮齿所受的最大传动载荷fmax,传动齿轮齿啮合时的最小接触面积smin。

5、步骤3:依据单个齿轮传动齿所受的最大传动载荷大小fmax和最小接触面积smin,依据单个齿轮传动齿啮合时的最小接触面,选取该最小接触面内装配支撑顶杆数量n,确定单个齿轮齿装配的单个支撑顶杆能够承受的最大压力fcmax,单个齿轮齿装配支撑顶杆弹簧的最小弹簧刚度系数kcmin;

6、所述的步骤3中fmax、n、fcmax应满足如下关系:

7、(1)n×fcmax≥fmax;

8、(2)kcmin×lcmin≥fcmax.;

9、其中,lcmin为单个齿轮齿装配支撑顶杆弹簧能够发生的平均形变量。

10、步骤4:齿轮齿支撑顶杆中弹簧、套筒、球杆、球冠的设计与选型;

11、所述的步骤4中弹簧、套筒、球杆、球冠的设计与选型应满足如下要求:

12、■弹簧的设计与选型应满足如下要求:

13、(1)rtan≤rtong,其中,rtan为弹簧的外直径,rtong套筒的内孔直径;

14、(2)htan<htong,其中,htan为弹簧的非压缩静态高度,htong为套筒的内孔高度;

15、(3)单个齿轮齿装配支撑顶杆弹簧的发生平均形变量lcmin条件下,满足kcmin×lcmin≥fcmax;

16、(4)弹簧与套筒内孔配合关系为间隙配合;

17、(5)rtan≤rqiu;其中,rtan弹簧的外直径,rqiu为球杆尾杆直径;

18、(6)弹簧的底端与套筒低端采用焊接或粘接;

19、(7)弹簧的顶端与球杆底端采用焊接或粘接;

20、(8) htanmin+hgan=htong,其中,htanmin为弹簧达到最大压缩状态后的静态高度,hgan为球杆尾杆高度,htong为套筒的内孔高度;

21、■套筒的设计与选型应满足如下要求:

22、(1)rtan≤rtong,其中,rtan为弹簧的外直径,rtong套筒的内孔直径;

23、(2)htan<htong,其中,htan为弹簧的非压缩静态高度,htong为套筒的内孔高度;

24、(3)单个齿轮齿装配支撑顶杆弹簧的发生平均形变量lcmin条件下满足kcmin×lcmin≥fcmax;

25、(4)弹簧与套筒内孔配合关系为间隙配合;

26、(5)rtong≥rqiu,其中,rtong为套筒的内孔直径,rqiu为球杆尾杆直径;

27、(6)球杆外径与套筒内孔配合关系为间隙配合;间隙配合,可选用it7~it9级h/e配合、it5~it7级h/g配合、it6~it8级h/f配合、it7~it11级h/d配合;

28、(7)fttmaxi≥fcmax(i=1,2,3),其中,fttmax1 fttmax2 fttmax3分别为单个齿轮齿装配的单个支撑顶杆中的套筒底座、球冠环形支撑座、球杆球头环形支撑座分别承受弹簧、球冠、球杆球头的最大压力,fcmax为单个齿轮齿装配的单个支撑顶杆能够承受的最大压力;

29、(8)弹簧的底端与套筒低端采用焊接或粘接;

30、(9)弹簧在最大压缩状态下,球冠与套筒能够实现内嵌式支撑;

31、(10) htanmin+hgan=htong,其中,htanmin为弹簧达到最大压缩状态后的静态高度,hgan为球杆尾杆高度,htong为套筒的内孔高度;

32、■球杆的设计与选型应满足如下要求:

33、(1)rtan≤rqiu,其中,rtan为弹簧的外直径,rqiu为球杆尾杆直径;

34、(2)fqgmax≥fcmax,其中,fqgmax为单个齿轮齿装配的单个支撑顶杆中的球杆能够承受球冠的最大压力,fcmax为单个齿轮齿装配的单个支撑顶杆能够承受的最大压力;

35、(3)球杆外径与套筒内孔配合关系为间隙配合;

36、(4)rtong≥rqiu,其中,rtong为套筒的内径,rqiu为球杆尾杆直径;

37、(5)球杆球头与球冠配合关系为间隙配合;

38、(6)dqiu≤dguan,其中,dqiu为球杆球头直径,dguan为球冠壳体内径;

39、(7)弹簧的顶端与球杆底端采用焊接或粘接;

40、(8)弹簧在最大压缩状态下,球头与套筒能够实现内嵌式支撑;

41、(9) htanmin+hgan=htong,其中,htanmin为弹簧达到最大压缩状态后的静态高度,hgan为球杆尾杆高度,htong为套筒的内孔高度;

42、■球冠的设计与选型应满足如下要求:

43、(1)dqiu≤dguan,其中,dqiu为球杆球头直径,dguan为球冠壳体内径;

44、(2)fqgmax≥fcmax,其中,fqgmax为单个齿轮齿装配的单个支撑顶杆中的球冠能够承受的最大外压力,fcmax为单个齿轮齿装配的单个支撑顶杆能够承受的最大压力;

45、(3)球杆球头与球冠配合关系为间隙配合;

46、(4)dqiu≤dguan,其中,dqiu为球杆球头直径,dguan为球冠壳体内径;

47、(5)球冠材料选用耐磨耐压材料;

48、(6)弹簧在最大压缩状态下,球冠与套筒能够实现内嵌式支撑;

49、步骤5:确定齿轮齿支撑顶杆装配数量nding;

50、所述的步骤5中齿轮齿支撑顶杆装配数量按如下方式确定:

51、(1)计算n/smin,smin为传动齿轮齿啮合时的最小接触面积,n为最小接触面内装配支撑顶杆数量,fcmax为单个齿轮齿装配的单个支撑顶杆能够承受的最大压力,单个传动齿轮齿所受的最大传动载荷fmax,满足关系n×fcmax≥fmax;

52、(2)依据已选用的传动齿轮几何参数,估算齿轮传动啮合面的表面积s;

53、(3)计算ndinggan=s×n/smin,选取安全系数μ(μ取值1.1~1.5),计算μ×ndinggan值后向上取整作为齿轮传动啮合面中支撑顶杆装配数量nding;

54、步骤6:在齿轮齿啮合接触面确定齿轮齿支撑顶杆装配位置;

55、所述的步骤6中齿轮齿支撑顶杆装配位置按如下方式确定:

56、依据齿轮齿支撑顶杆装配数量nding,均布到齿轮齿啮合接触面;

57、步骤7:在齿轮齿啮合接触面确定齿轮齿支撑顶杆装配深度;

58、所述的步骤7中齿轮齿支撑顶杆装配深度按如下方式确定:

59、在步骤6确定的齿轮齿支撑顶杆装配位置,取垂直于齿轮齿啮合面方向,向齿轮齿内部制孔,孔的深度与支撑顶杆弹簧最大压缩状态下支撑顶杆的高度一致,即孔的深度值h孔=htongwai+rguan,其中,htongwai为套筒高度,rguan为球冠半径值;

60、步骤8:确定在齿轮齿啮合接触面装配孔与齿轮齿支撑顶杆装配要求;

61、所述的步骤8中齿轮齿啮合接触面装配孔与齿轮齿支撑顶杆装配按要求按如下方式确定:

62、齿轮齿啮合接触面装配孔与齿轮齿支撑顶杆采用过盈配合装配。

63、步骤9:制定支撑顶杆装配流程工艺,完成齿轮齿支撑顶杆装配;

64、所述的步骤9中支撑顶杆装配流程工艺按如下方式制定:

65、针对步骤2中选用的齿轮齿,采用步骤1、步骤3和步骤4完成支撑顶杆的设计与选型,依照步骤5和步骤6在齿轮齿啮合面规划和确定装配配置,依照步骤7和步骤8完成制孔和装配支撑顶杆。

66、步骤10:覆盖耐磨材料层;

67、所述的步骤10中覆盖耐磨材料层按如下方式实施:

68、首先向装配后的支撑顶杆施加压力,使得球冠顶端保持在齿轮齿啮合面上,将耐磨材料喷涂或电镀到齿轮齿啮合面上,形成耐磨材料层。

69、本发明的优点

70、本发明采用上述技术方案,具有以下有益效果:面向齿轮传动无润滑、高速、多冲击工况,实现齿轮高精度长寿命传动。不仅能够应用于高速高机动高精度侦察卫星传动齿轮设计,也可以应用于其他工业齿轮传动设计领域,解决了当前齿轮传动领域关键性问题。

- 还没有人留言评论。精彩留言会获得点赞!