自检式阀门定位器及故障自检与记忆性校正方法与流程

本发明涉及阀门运行辅助,具体涉及自检式阀门定位器及故障自检与记忆性校正方法。

背景技术:

1、阀门定位器是调节阀的主要附件,主要用于对调节质量要求高的重要调节系统,以提高调节阀的定位精确及可靠性。一旦阀门系统发生故障,将会直接影响装置的安全运行,如果不能及时发现并对阀门系统进行调整,将会对生产过程产生非常大的影响。目前的定位器存在诸多不足,由于定位器的工作环境会受到温度、振动等外界因素的干扰,导致弹簧的弹性系数极易发生改变,其他传力部件也会由于磨损发生行程漂移,进而造成调节阀的控制质量下降。单靠人工手动检测和调整,不仅费时费力,而且故障检出效率也不高,因此,发明人发明了一种具有自检功能和记忆调整功能的阀门定位器及方法。

技术实现思路

1、基于以上问题,本发明提供自检式阀门定位器及故障自检与记忆性校正方法,本发明可自动监测阀门定位器的运行功能,能从多方面出发,及时发现故障,并在维修之前具有自动校正的功能,同时还具有定期自检的功能。

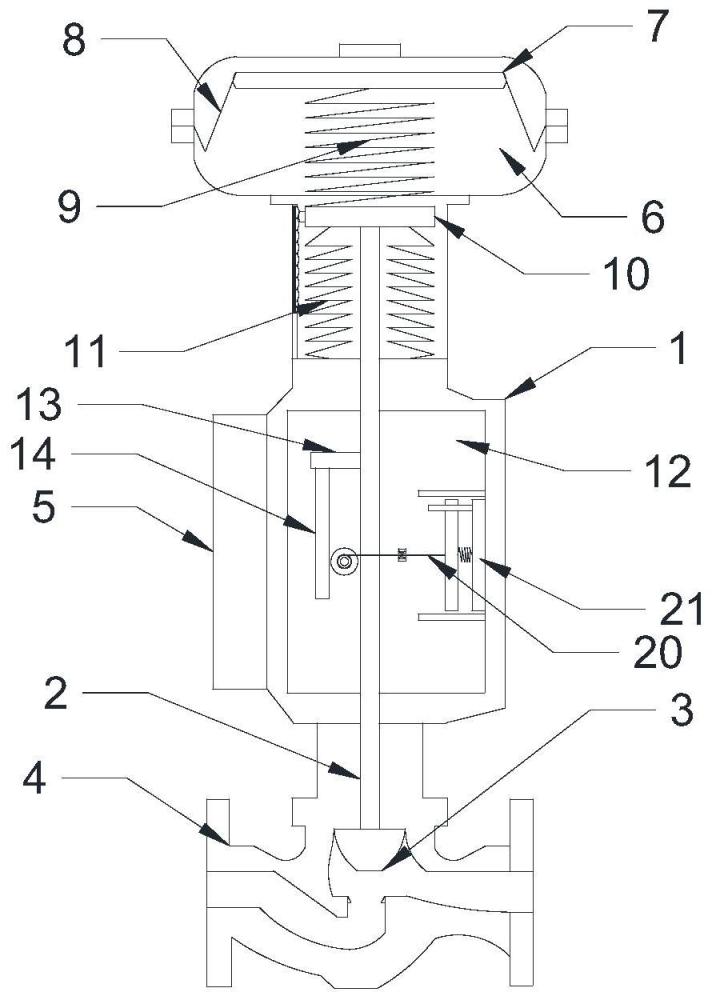

2、为解决以上技术问题,本发明提供了自检式阀门定位器,包括阀体、阀杆、阀芯和阀座,所述阀芯设于阀杆的底部,所述阀座安装于阀体的底部,所述阀体的顶部设有进气管,还包括控制盒,所述阀体的顶端内设有气动室,所述气动室的顶端设有压板一,所述压板一的四周设有密封膜,所述密封膜远离压板一的边缘与气动室的内壁连接;所述压板一的底部设有弹簧一,所述弹簧一的底部设有压板二,所述阀杆的顶部与压板二的底部相连,所述压板二的底部设有多个环绕阀杆设置的弹簧二,所述弹簧二的底部与气动室的底壁相连;

3、所述阀体内还设有位于气动室的下方的定位室,位于所述定位室的阀杆的外侧壁设有水平设置的支撑板,所述支撑板的底部设有竖直设置的竖直板,所述竖直板面向阀杆的一面设有沿竖直板的高度方向设置的齿条,所述定位室的内壁设有支撑块,所述支撑块面向竖直板的一面设有朝竖直板所在侧延伸的转杆一,所述转杆一靠近支撑块的一端插入支撑块内且可相对支撑块转动,所述转杆一插入支撑块内的一端设有位于支撑块内且可随着转杆一在支撑块内转动的限位板,所述限位板的直径大于转杆一的直径,所述转杆一远离支撑块的一端设有竖直设置的齿轮,所述齿轮与齿条啮合,所述齿轮背离转杆一的一面设有可随着转杆一转动的转杆二,所述转杆二的外侧壁缠绕有卷条,所述卷条的一端与转杆二粘接,所述定位室的内壁还设有竖直设置的电磁铁一,所述电磁铁一与竖直板设有齿条的一面正对,所述电磁铁一面向竖直板的一侧设有竖直设置的电磁铁二,所述电磁铁一面向竖直板的一面设有水平设置且穿过电磁铁二的水平杆,所述电磁铁二可沿着水平杆来回移动,所述电磁铁一与电磁铁二之间设有弹簧三,所述电磁铁一的外周设有将电磁铁一与电磁铁二均环在内侧的磁轭;所述齿轮设于电磁铁二与竖直板之间,所述卷条远离转杆二的一端与电磁铁二面向竖直板的一面相连,所述卷条的两侧均设有多根沿卷条的长度方向等距设置且水平设置的挡光条,所述挡光条的长度方向与卷条的长度方向垂直设置,一侧的两个相邻的所述挡光条之间设有间断一,另一侧的两个相邻的所述挡光条之间设有宽度与间断一的宽度相等的间断二,所述间断二的宽度与挡光条的宽度相等,每一个所述间断二正对一个间断一所在侧的挡光条,每一个所述间断一正对一个间断二所在侧的挡光条;

4、所述定位室设有支撑块的内壁还设有两根与转杆一均平行设置的支杆一,两根所述支杆一沿阀杆的高度方向排列,两根所述支杆一远离定位室的内壁的一端分别设有红外线发射管一和红外线接收管一,所述红外线发射管一和红外线接收管一正对彼此设置,位于所述支杆一侧的挡光条可穿过红外线发射管一与红外线接收管一之间的空隙;所述定位室与设有支撑块的内壁正对的内壁设有两根与转杆一均平行设置的支杆二,两根所述支杆二沿阀杆的高度方向排列,两根所述支杆二远离定位室的内壁的一端分别设有红外线发射管二和红外线接收管二,所述红外线发射管二和红外线接收管二正对彼此设置,位于所述支杆二侧的挡光条可穿过红外线发射管二与红外线接收管二之间的空隙;

5、所述控制盒内设有原始数据模块、定位数据记录模块、信息比对模块、故障提示模块、校正控制模块、数据联动模块和无线传输模块,所述原始数据模块用于设置定位器初始使用时的相关数据,所述定位数据记录模块用于记录并保存定位器运行时的相关数据,所述信息比对模块用于将原始数据模块和定位数据模块中的相同参数进行对比并分析记录,所述故障提示模块用于记录信息比对模块中差异值超出范围的参数,并将该参数记录为故障参数,并通过无线传输模块将该故障参数发送出去;所述校正控制模块用于控制定位室进行矫正和自检,所述数据联动模块用于实时获取气动执行机构和故障提示模块的数据,并通过信息比对模块将数据与原始数据模块中的数据进行比对,所述无线传输模块用于发送和接受信息数据。

6、进一步的,所述压板二的外侧壁设有朝气动室的内壁延伸的监测杆,所述监测杆远离压板二的一端为朝气动室的内壁凸起的圆弧面;所述气动室的内壁设有沿阀杆的高度方向设置的监测块,所述监测块与监测杆正对设置,所述监测块面向监测杆的一面设有多个沿阀杆的高度方向依次设置的监测槽,所述监测槽的槽底设有弹簧四和环绕弹簧四设置的高台,所述高台面向监测杆的一面设有压力传感芯片,所述弹簧四面向监测杆的一端设有活动块,所述活动块的侧壁与监测槽的内壁贴合,所述活动块的一端始终位于监测槽内,所述活动块的另一端伸出监测槽,所述活动块伸出监测槽的一端为朝压板二所在侧凸起的圆弧面,所述监测杆可将活动块面向高台的一面压至高台处。

7、为解决以上技术问题,本发明还提供了阀门定位器的故障自检与记忆性校正方法,具体如下:

8、步骤s1:根据实验操作确定原始数据模块中的数据,并录入数据,主要包括以下数据:(1)气动执行机构推动阀芯下移的压力值为p,压板二的下移速率为v;(2)正常情况下,当阀门开口大小为b时,压板二所处的高度为h;(3)正常情况下,当阀门开口大小为b时,从阀门完全打开至阀门关至b的过程中,从红外线发射管一与红外线接收管一之间经过的挡光条的数量与从红外线发射管二与红外线接收管二之间经过的挡光条的数量之和为ye;(4)电磁铁一的电流大小为i1,电磁铁二的电流大小为i2;

9、步骤s2:在阀门定位器的运行过程中,当阀门开口大小为b时,从阀门完全打开至阀门关至b的过程中,检测到的挡光条的数量为原始数据中的ye时,而压板二所处的实际高度hs与原始数据中对应的h值之间的误差在3%以内时,说明弹簧一与弹簧二的工作性能良好,反之,则说明弹簧一与弹簧二的工作性能变差;

10、步骤s3:信息比对模块将步骤s2中的信息标记为故障信息并记录保存,并传输至故障提示模块,故障提示模块记录保存之后通过无线传输模块将该故障信息发送至终端;

11、步骤s4:之后在阀门回到原位置前,信息比对模块将故障信息发送至校正控制模块,校正控制模块对故障信息进行记忆后,校正控制模块同时监测压板二回弹的实际高度hsz和挡光条折回的实际数量yez,当hsz与hs值不一样,yes与ye值不一样时,校正控制模块控制电磁铁一与电磁铁二通电,并控制电流i1和i2逐渐增加,使电磁铁一吸引电磁铁二,使电磁铁二朝电磁铁一移动,使电磁铁二有足够的力道拉动卷条,当挡光条折回的实际数量yes累积至ye值时,调整电流i1和i2,使电磁铁二不再移动;

12、步骤s5:在下一次将阀门关至b时,校正控制模块通过数据联动模块向气动执行机构发送故障信息,气动执行机构调整压力值p,使压板二的下移速率维持为原始数据中的v,同时校正控制模块调整电流i1和i2,使齿轮能够带动卷条移动,使电磁铁二缓慢朝远离电磁铁一的方向移动。

13、进一步的,多个所述压力传感芯片由高处往低处依次编号为h1,h2......hn,hn为该压力传感芯片与最高处的压力传感芯片之间的距离。

14、进一步的,阀门定位器每隔一段时间自动进行一次自检,自检方式如下:使气动执行机构按照原始数据中记录的p值驱动压板一向下移动,如果压板二的实际下移速率vs与v值之间的误差在3%以内,则说明弹簧一与弹簧二的工作性能良好,反之,则说明弹簧一与弹簧二的工作性能变差。

15、与现有技术相比,本发明的有益效果是:本发明利用阀杆下移的动作,通过齿轮与卷条的配合,对阀杆的下移数据进行监测和记忆,可从挡光条的移动数量、压板二的高度变化及时发现弹簧一和弹簧二的性能是否发生改变,同时可从电流i1和i2值的变化发现弹簧三的性能是否发生改变;可通过气动执行机构的p值与压板二的下移速率v之间的关系变化进行性能自检,能更加及时的发现故障,并在下次运行时通过记忆的故障对系统进行及时的调整,使整个阀门系统仍然能正常运行,避免安全事故的发生。

- 还没有人留言评论。精彩留言会获得点赞!