一种组合式耐高压RTP管连接头及其成型工艺的制作方法

本发明涉及一种rtp管连接头,特别是涉及一种组合式耐高压rtp管连接头及其成型工艺,属于rtp管连接头。

背景技术:

1、热熔连接头与金属扣压连接头是管道系统连接应用中主要的两种连接方法,其中,为解决管道连接耐压、防止介质(油、气、水、化工原料等)的泄漏、腐蚀等应用问题,人们亟须一种耐高压、密封性好、安全性高的连接头保障生产、运输。

2、热熔接头,通过rtp管道固有的热塑性,加热使管道连接处熔融后对接以达到连接的目的,但是热熔接头耐压性能差,不能应用于高压管道领域。

3、使用不锈钢、碳素钢打造的金属扣压接头,长期使用中易产生腐蚀、泄漏等问题,造成安全隐患,同时制造成本高。

4、如申请号为:cn109000071b公开的一种纤维增强热塑性塑料复合管连接设备及方法;其主要结构包括rtp管材、单连法兰接头芯管、双连直通接头芯管、套管、压槽水平段、螺纹水平段、竖直段、根部环形槽、压槽、管材段、连接段、中部环形槽;还包括安装所需要的装管机和旋压机;rtp接头内芯设有两道圆弧槽,在完成接头旋压压槽工序后,rtp管材尤其是rtp铆钉孔发生较明显变形,以抵抗rtp管材承受内压时产生的轴向力;rtp接头内芯装入rtp管材时可使用外部加热器加热rtp管材,减小铆钉孔中纤维移动的阻力,利于rtp管材的扩口和装入;其结构合理,应用环境友好。

5、基于检索和分析我们得出现有技术仍然存在不足:

6、二次注塑成型熔接面结合性差,作为增强型的嵌件,如:钢带、缠绕纤维需要定位,加工困难,连接头强度不高,耐压性差。

技术实现思路

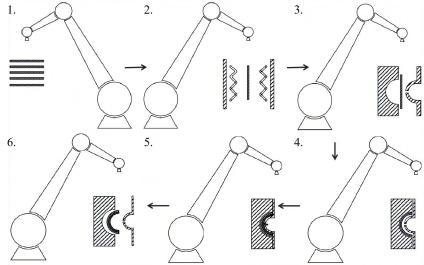

1、本发明的主要目的是为了提供一种组合式耐高压rtp管连接头,机械手臂提取经裁剪、纤维铺层方向与厚度满足性能要求的热塑性复合材料板材并将板材转移至红外加热站,通过红外加热对板材进行预热,完成预热后,通过机械手臂将板材迅速转移至成型模具中,闭模,热塑性复合板材热压预成型,得到半圆筒形管坯,通过内部注塑热塑性树脂获得最终电热熔套筒管坯,脱模冷却,待管件尺寸稳定后,将两个模压注塑后成型的管件夹合拢,使用铆钉固定,装至布丝机进行管件内孔车削并铺布电阻铜线;手动安装电极接线柱,本技术解决了二次注塑成型带来的熔接面结合性差的问题,解决了管件成型过程中,增强相需要定位的问题和解决了传统管件连接头强度低、不耐高压的问题;

2、pe管体和连续纤维增强热塑性树脂增强管体为壳体结构,所述连续纤维增强热塑性树脂增强管体内侧通过注塑热熔与pe管体相连,所述pe管体内侧通过布丝机缠绕有线圈,所述连续纤维增强热塑性树脂增强管体的两端分别开设有铆钉孔,所述pe管体的两端安装有与线圈接触的电极接线柱,所述观察口的两端开设有观察口实现组合式安装结构,所述铆钉孔为两组相互贴合的结构,且所述两组铆钉孔由铆钉相互固定连接,本技术解决了二次注塑成型带来的熔接面结合性差的问题,解决了管件成型过程中,通过铆钉孔解决了定位的问题和解决了传统管件连接头强度低、不耐高压的问题机械手臂提取经裁剪、纤维铺层方向与厚度满足性能要求的热塑性复合材料板材并将板材转移至红外加热站,通过红外加热对板材进行预热,完成预热后,通过机械手臂将板材迅速转移至成型模具中,闭模,热塑性复合板材热压预成型,得到半圆筒形管坯,通过内部注塑热塑性树脂获得最终电热熔套筒管坯,脱模冷却,待管件尺寸稳定后,将两个模压注塑后成型的管件夹合拢,使用铆钉固定,装至布丝机进行管件内孔车削并铺布电阻铜线;手动安装电极接线柱,本技术解决了二次注塑成型带来的熔接面结合性差的问题,解决了管件成型过程中,增强相需要定位的问题和解决了传统管件连接头强度低、不耐高压的问题。

3、本发明的目的可以通过采用如下技术方案达到:

4、一种组合式耐高压rtp管连接头,包括pe管体和连续纤维增强热塑性树脂增强管体,pe管体内侧缠绕有线圈,线圈与电极接线柱连接,pe管体、连续纤维增强热塑性树脂增强管体、电极接线柱构成管件接头;

5、rtp管连接头的成型工艺还包括如下步骤:

6、一:机械手臂提取经裁剪、纤维铺层方向与厚度满足性能要求的热塑性复合材料板材并将板材转移至红外加热站;

7、二:通过红外加热对板材进行预热;

8、三:完成预热后,通过机械手臂将板材迅速转移至成型模具中;

9、四:闭模,热塑性复合板材热压预成型,得到半圆筒型管坯;

10、五:通过内部注塑热塑性树脂获得最终电热熔套筒管坯;

11、六:脱模冷却;

12、七:待管件尺寸稳定后,将两个模压注塑后成型的管件夹合拢,使用铆钉固定,装至布丝机进行管件内孔车削并铺布电阻铜线;

13、八:手动安装电极接线柱,制成管件接头。

14、优选的、pe管体上两端对立安装有与线圈连接的电极接线柱。

15、优选的、电极接线柱上对应安装有观察口。

16、优选的、纤维增强热塑性树脂增强管体为组合结构,且铆钉孔管体的两端安装有一体成型的法兰,法兰上开设有铆钉孔。

17、优选的、线圈为内陷结构与电极接线柱配合使用,铆钉孔为两组相互贴合的结构,且两组铆钉孔由铆钉相互固定连接。

18、优选的、pe管体、连续纤维增强热塑性树脂增强管体和电极接线柱为组合结构。

19、优选的、电极接线柱一侧的观察口为内置结构。

20、优选的、pe管体、连续纤维增强热塑性树脂增强管体通过模压注塑成型后两者热熔连接。

21、本发明的有益技术效果:

22、本发明提供的一种组合式耐高压rtp管连接头,机械手臂提取经裁剪、纤维铺层方向与厚度满足性能要求的热塑性复合材料板材并将板材转移至红外加热站,通过红外加热对板材进行预热,完成预热后,通过机械手臂将板材迅速转移至成型模具中,闭模,热塑性复合板材热压预成型,得到半圆筒形管坯,通过内部注塑热塑性树脂获得最终电热熔套筒管坯,脱模冷却,待管件尺寸稳定后,将两个模压注塑后成型的管件夹合拢,使用铆钉固定,装至布丝机进行管件内孔车削并铺布电阻铜线;手动安装电极接线柱,本技术解决了二次注塑成型带来的熔接面结合性差的问题,解决了管件成型过程中,增强相需要定位的问题和解决了传统管件连接头强度低、不耐高压的问题;

23、pe管体和连续纤维增强热塑性树脂增强管体为壳体结构,所述连续纤维增强热塑性树脂增强管体内侧通过注塑热熔与pe管体相连,所述pe管体内侧通过布丝机缠绕有线圈,所述连续纤维增强热塑性树脂增强管体的两端分别开设有铆钉孔,所述pe管体的两端安装有与线圈接触的电极接线柱,所述观察口的两端开设有观察口实现组合式安装结构,所述铆钉孔为两组相互贴合的结构,且所述两组铆钉孔由铆钉相互固定连接,本技术解决了二次注塑成型带来的熔接面结合性差的问题,解决了管件成型过程中,通过铆钉孔解决了定位的问题和解决了传统管件连接头强度低、不耐高压的问题机械手臂提取经裁剪、纤维铺层方向与厚度满足性能要求的热塑性复合材料板材并将板材转移至红外加热站,通过红外加热对板材进行预热,完成预热后,通过机械手臂将板材迅速转移至成型模具中,闭模,热塑性复合板材热压预成型,得到半圆筒形管坯,通过内部注塑热塑性树脂获得最终电热熔套筒管坯,脱模冷却,待管件尺寸稳定后,将两个模压注塑后成型的管件夹合拢,使用铆钉固定,装至布丝机进行管件内孔车削并铺布电阻铜线;手动安装电极接线柱,本技术解决了二次注塑成型带来的熔接面结合性差的问题,解决了管件成型过程中,增强相需要定位的问题和解决了传统管件连接头强度低、不耐高压的问题。

- 还没有人留言评论。精彩留言会获得点赞!