储气瓶在线检测方法与流程

本发明涉及汽车零部件技术领域,具体而言,涉及一种储气瓶在线检测方法。

背景技术:

氢燃料电池汽车的能量源氢气需要储存在车载储气瓶中,为实现更高的体积储氢密度与质量储氢密度,塑料内胆纤维全缠绕复合储气瓶是未来储气瓶的主要发展方向之一。

内胆纤维全缠绕复合储气瓶属于高压移动式压力容器,必需要进行定期检测与评定,目前常用的金属内胆纤维全缠绕复合储气瓶的检测方法为定期拆卸检测,储气瓶一般放置于汽车底盘或车顶或货厢前方,储气瓶拆卸不便,且拆卸时具有一定危险性,拆卸过程还可能损伤储气瓶,如何高效、安全地检测内胆纤维全缠绕复合储气瓶是一个亟待解决的问题。

技术实现要素:

有鉴于此,本发明旨在提出一种储气瓶在线检测方法,以不拆卸储气瓶的情况下,对储气瓶进行检测与评定,并实时输出检测结果。

为达到上述目的,本发明的技术方案是这样实现的:

一种储气瓶在线检测方法,该储气瓶包括内胆和缠绕在所述内胆外围的纤维层,所述储气瓶的瓶口设置有阀门,所述储气瓶在线检测方法包括:纤维层无损检测,对所述纤维层是否损伤进行检测;阀门无损检测,对所述阀门处是否泄漏进行检测;内胆无损检测,对所述内胆进行检测,所述内胆无损检测在所述储气瓶内充装气体之后进行。

根据本发明的一些实施例,在所述纤维层无损检测中,采用超声相控阵技术对所述纤维层是否损伤进行检测。

根据本发明的一些实施例,所述超声相控阵技术使用相控阵检测仪、计算机,所述计算机内装有用于采集、处理、显示数据的检测软件,所述相控阵检测仪与所述计算机电连接,且所述相控阵检测仪具有适于与所述纤维层接触的相控阵探头,以在所述计算机上得到所述纤维层的超声相控阵图像。

进一步地,所述相控阵探头为与所述纤维层外表面弧度相同的柔性探头。

根据本发明的一些实施例,在所述纤维层无损检测中,采用超声c扫描法或者红外热波检测法或者微波检测法对所述纤维层是否损伤进行检测。

根据本发明的一些实施例,所述阀门无损检测在所述储气瓶内充装气体之后进行,在所述阀门无损检测中,使用声发射传感器对所述阀门处是否泄漏进行检测,通过所述声发射传感器检测所述阀门的泄漏情况来评定所述阀门的结构完整性。

根据本发明的一些实施例,储气瓶在线检测方法还包括:漏气检测,对所述储气瓶是否漏气进行检测,所述漏气检测在所述储气瓶内充装气体之后进行。

进一步地,在所述漏气检测中,采用与所储气体对应的气体分析仪对所述储气瓶的瓶体及周围、所述阀门的接口处进行漏气检测。

根据本发明的一些实施例,上述的储气瓶在线检测方法,所述内胆为塑料内胆。

进一步地,在所述内胆无损检测中,采用红外热成像仪进行检测。

进一步地,向所述储气瓶内充装气体时,将所述储气瓶内的压力充装至额定工作压力,所述内胆在应力集中部位产生温度增升,在所述内胆无损检测中,通过所述红外热成像仪探测到所述温度增升,以反映出所述内胆的疲劳损伤程度。

根据本发明的一些实施例,所述内胆为金属内胆。

进一步地,在所述内胆无损检测中,使用声发射传感器对所述内胆是否泄漏进行检测,通过所述声发射传感器检测所述内胆的泄漏情况来评定所述内胆的结构完整性。

相对于现有技术,本发明所述的储气瓶在线检测方法具有以下优势:

根据本发明的储气瓶在线检测方法,可在不拆卸储气瓶的情况下,对储气瓶进行在线检测与评定,并实时输出检测结果,以安全、高效地对储气瓶进行检测,从而有利于实现对储气瓶的规模化、标准化检测。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

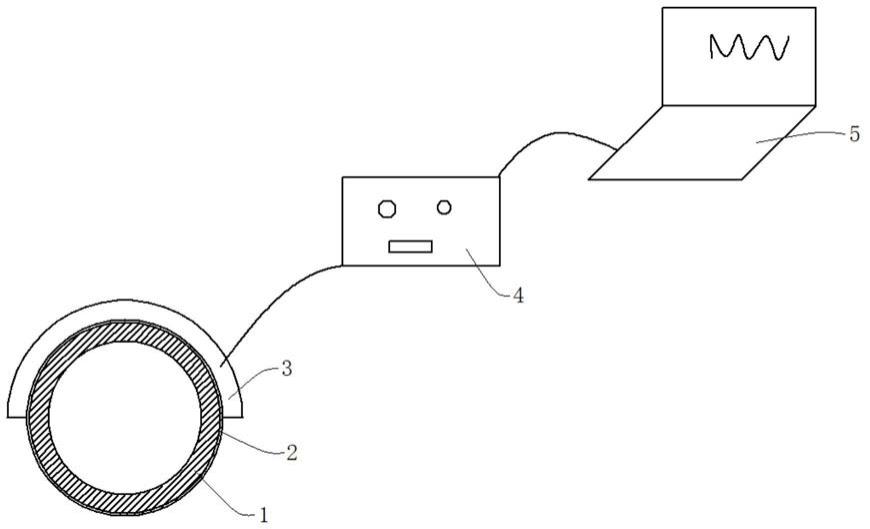

图1是纤维层无损检测的示意图;

图2是试块的结构示意图;

图3是试块的俯视图;

图4是阀门无损检测的示意图。

附图标记说明:

储气瓶1、耦合剂2、相控阵探头3、相控阵检测仪4、计算机5、阀门6、声耦合剂8、前置放大器9、声发射采集器10、试块11、深孔12、声发射传感器13。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

下面将参考图1-图4并结合实施例来详细说明本发明储气瓶在线检测方法。

参照图1-图4所示,储气瓶1包括内胆和缠绕在内胆外围的纤维层,储气瓶1的瓶口设置有阀门,通过拧紧阀门,可密封内胆内的被储气体,通过控制阀门开度,可调节被储气体的出气量。

根据本发明实施例的储气瓶在线检测方法包括:纤维层无损检测、阀门无损检测、内胆无损检测。

纤维层无损检测用于对纤维层是否损伤进行检测,阀门无损检测用于对阀门6处是否泄漏进行检测,内胆无损检测用于对内胆进行检测,内胆无损检测在储气瓶1内充装气体之后进行。

根据本发明的储气瓶在线检测方法,可在不拆卸储气瓶1的情况下,对储气瓶1进行在线检测与评定,并实时输出检测结果,以安全、高效地对储气瓶1进行检测,从而有利于实现对储气瓶1的规模化、标准化检测。

在本发明的一些实施例中,在纤维层无损检测中,采用超声相控阵技术对纤维层是否损伤进行检测。

具体地,超声相控阵技术的原理是利用超声波在物体中传播时的一些物理性质变化来发现物体内部的不连续性,储气瓶1的纤维层可以是碳纤维复合材料,碳纤维复合材料在生产和服役过程中容易产生分层缺陷以及夹杂、脱粘等损伤情况,缺陷和损伤均会导致储气瓶1的纤维层内部不连续,超声相控阵技术可对纤维层的缺陷和损伤等情况有良好的成像效果,以便于检测识别。

进一步地,参照图1所示,超声相控阵技术使用相控阵检测仪4、计算机5,计算机5内装有用于采集、处理、显示数据的检测软件,相控阵检测仪4与计算机5电连接,且相控阵检测仪4具有适于与纤维层接触的相控阵探头3,以在计算机5上得到纤维层的超声相控阵图像。

具体地,相控阵探头3通过耦合剂2固定在纤维层表面,相控阵探头3将检测数据通过电缆传输给相控阵检测仪4,相控阵检测仪4将检测数据以数字信号形式通过usb接口传输给计算机5,计算机5内装有检测软件,用于采集、处理和显示数据。相控阵探头3体积较小,不需移动探头就能覆盖一定的检测范围,在复杂的汽车底盘结构中,对车载储气瓶1的缺陷检测方面具有明显的优势,相比于传统的宏观检测及水压试验,检测结果也更加精准。

采用超声相控阵技术对纤维层进行无损检测包括如下步骤:

1、清理纤维层表面,以提升超声相控阵图像的清晰度和精准度;

2、对纤维层和试块11表面涂抹耦合剂2,耦合剂2为不会对纤维层表面产生破坏的水或油脂或凡士林,耦合剂2可以耦合相控阵探头3,消除相控阵探头3与纤维层之间的空气,提高超声相控阵图像清晰度;

3、将相控阵探头3固定在纤维层表面,并按照储气瓶1的轴向方向进行扫描,检测等级采用c级,并采集扫描的扇形检测数据;

4、通过超声相控阵图像,确定纤维层缺陷和损伤的位置和大小。

优选地,参照图2和图3所示,可以根据纤维层的厚度制作与纤维层同材料的阶梯状的试块11,在每一个阶梯层加工不同深度h和不同直径φ的圆柱形深孔12,以模纤维层在生产和服役过程中容易产生缺陷和损伤,并将通过相控阵探头3得到纤维层的超声相控阵图像与对比试块11的图像进行对比,从而有利于精准确定纤维层缺陷和损伤大小。

优选地,相控阵探头3为与纤维层外表面弧度相同的柔性探头,柔性探头是可以根据储气瓶1的形状自行调节形状的探头,从而有利于相控阵探头3完全与纤维层外表面贴合,进而有利于提升超声相控阵图像的清晰度。

可选地,当纤维层具有圆形外表面时,相控阵探头3可以是与纤维层外形相同的半圆形探头。

在本发明的另一些实施例中,在纤维层无损检测中,采用超声c扫描法或者红外热波检测法或微波检测法对纤维层是否损伤进行检测。

具体地,超声c扫描法为利用超声波的衰减量和传播速度来检测纤维层内部的空隙缺陷,其显示直观,操作简便,可以用于定量分析。

红外热波检测法为通过红外热波对纤维层进行主动加热,利用纤维层内部热学性质差异以及热传导的不连续性使纤维层表面温度产生差异,进而在纤维层表面的局部区域形成温度梯度,通过对温度梯度分析,可判断纤维层的缺陷和损伤情况。

微波检测法为利用微波在纤维层中的穿透力强、衰减小、对纤维层中难以避免的气孔、疏孔、树脂开裂、分层和脱粘等缺陷有较好的敏感性的特点对纤维层进行无损检测。

参照图4所示,阀门无损检测在储气瓶1内充装气体之后进行,在阀门无损检测中,使用声发射传感器13对阀门6处是否泄漏进行检测,通过声发射传感器13检测阀门6的泄漏情况来评定阀门6的结构完整性。

具体地,声发射传感器13与前置放大器9、声发射采集器10等装置连接。当阀门6密封性能不好而导致气体泄漏时,阀体内的气体会从密封面的缝隙喷射而出,形成紊流,此紊流对阀门6的密封表面产生冲击而导致阀门6振动,声发射传感器13由于压电效应会将阀门6的机械振动转化为电信号,然后被前置放大器9放大、再经声发射采集器10处理和记录,通过对记录的声发射信号进行分析和判断,可以掌握阀门6的泄漏情况,进而评定阀门6的材料性能或结构完整性。

阀门无损检测步骤如下:

1、校准声发射传感器13;

2、清理储气瓶1的瓶口和阀门6表面,使用声耦合剂8、夹具或粘结剂将声发射传感器13固定于瓶口和阀门6的表面;

3、给储气瓶1充装气体,采集声发射数据;

4、根据声发射的数据进行数据分析。

储气瓶在线检测方法还包括:漏气检测,对储气瓶1是否漏气进行检测,漏气检测在储气瓶1内充装气体之后进行,进一步地,在漏气检测中,采用与所储气体对应的气体分析仪对储气瓶1的瓶体及周围、阀门6的接口处进行漏气检测,以确定储气瓶1是否漏气和泄漏点位置。

具体地,将储气瓶1可充装氢气,将储气瓶1充装至工作压力后进行保压,用氢气分析仪对储气瓶1的瓶体、瓶体周围、阀门6的接口处检测氢气含量,氢气分析仪量程可达0-2000ppm,分辨率高达20ppm,如果有泄漏处,则利用氢气分析仪可以准确的探测出泄漏点,发现泄漏之后,采取相应应对措施,从而保证了氢燃料电池汽车供气系统的安全。

在本发明的一些实施例中,内胆为塑料内胆。

进一步地,在内胆无损检测中,采用红外热成像仪进行检测,进一步地,向储气瓶1内充装气体时,将储气瓶1内的压力充装至额定工作压力,塑料内胆在应力集中部位产生温度增升,在内胆无损检测中,通过红外热成像仪探测到温度增升,以反映出塑料内胆的疲劳损伤程度。

具体地,胆无损检测步骤如下,首先将储气瓶1从低压状态充装置额定工作压力,塑料内胆在承受充装气体过程中,塑料内胆应力集中的部位经过一定疲劳周期后,会产生不可逆的大于1℃的温度增升,利用红外热成像仪,可以探测到这些部位的温度增值,其中温度值最高的部位在红外图像中被称之为“热斑迹”,“热斑迹”区域是塑料内胆应力最集中的部位,也是塑料内胆最终发生疲劳破裂的部位,通过红外热成像仪探测到温度增升,以反映出塑料内胆的疲劳损伤程度。

在本发明的一些实施例中,内胆为塑料内胆,储气瓶1为压力等级为70mpa的车载高压储氢瓶,属于高压移动式压力容器,其免拆卸在线检测方法如下:

检测准备→外观检测与评定→纤维层无损检测→储氢瓶充装氢气→阀门无损检测→储氢瓶充装至额定压力→内胆无损检测→储氢瓶保压→漏气检测。

塑料内胆的储气瓶1在线检测方中的检测准备及外观检测与评定过程与金属内胆复合气瓶定期拆卸检测方式类似,主要检测气瓶的相关标志和对储气瓶1的外观上的损伤级别进行评定,只是检测准备和外观检测与评定不需要拆卸储气瓶1。

在本发明的另一些实施例中,内胆为金属内胆。

进一步地,在内胆无损检测中,使用声发射传感器13对金属内胆是否泄漏进行检测,通过声发射传感器13检测金属内胆的泄漏情况来评定金属内胆的结构完整性。

在本发明的一些实施例中,内胆为金属内胆,储气瓶1为压力等级为35mpa的车载高压储氢瓶,属于高压移动式压力容器,其免拆卸在线检测方法如下:

检测准备→外观检测与评定→纤维层无损检测→储氢瓶充装氢气→阀门无损检测→内胆无损检测→储氢瓶保压→漏气检测。

金属内胆的储气瓶1在线检测方中的检测准备及外观检测与评定过程主要检测气瓶的相关标志和对储气瓶1的外观上的损伤级别进行评定。当然,为了提升储气瓶1的安全性,可以在储气瓶1规定寿命周期内进行两到三次拆卸检测,例如第三次气瓶检测与第五次气瓶检测。

根据本发明的储气瓶在线检测方法具有以下优点:

1、在线检测可以适应复杂的车身结构,相比于拆卸检测更加高效与安全,同时也避免了内胆纤维全缠绕气瓶经常拆卸导致的损坏;

2、目前纤维层的检测仅靠目测,只能观察到纤维层的表面损伤,纤维层无损检测可以完整,准确地检测到纤维层表面损伤以及内部缺陷等;

3、红外热成像仪检测可以观察整个充装过程塑料内胆的温度变化,可以直观的反映出塑料内胆的疲劳损伤程度;

4、储气瓶在线检测方法简单有效,有利于金属内胆和未来塑料内胆纤维全缠绕气瓶进行规模化检测;

5、相比于目前拆卸储气瓶1只检测瓶体和阀门6的检测流程,本发明的储气瓶1在线检测考虑了整个供气系统的气密性,保证了氢燃料电池汽车供气系统的安全。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!