用于两种原料液配制的助剂装置及其使用方法与流程

1.本发明涉及纺织染整技术领域,具体涉及一种用于两种原料液配制的助剂装置及其使用方法。

背景技术:

2.随着纺织工业快速的发展,从传统的工艺到机械生产再到信息化生产,节能减排、降低能耗、精细化生产是首要解决的问题。在纺织染整企业生产中,助剂用量是一项重要的工艺参数,影响着织物的加工质量和原料消耗,同时还影响着节能减排问题。我国中小规模染整企业在助剂配送领域自动化程度较低,大多数染整企业的助剂是输送都是通过手工搬运方式完成。这种人工输送的缺点有:一方面,容易产生错误、效率低下、助剂浪费严重、产品质量不稳定,从而造成产品一次合格率低,生产成本提高,严重影响了企业的生产效率;另一方面,人工成本高,对环境的污染较大。目前,也有一些企业具有自动化的助剂配送系统,但是目前的助剂配送系统结构布局欠合理,操作繁琐,配送效率有待进一步提高。

技术实现要素:

3.针对现有技术的不足,本发明提供一种用于两种原料液配制的助剂装置,以实现助剂自动配制及输送,从而简化生产操作、提高配送效率及准确性、降低不良率、减少助剂浪费。

4.为实现上述目的,本发明提供如下技术方案:

5.用于两种原料液配制的助剂装置,包括第一原料罐、第二原料罐及助剂罐组,第一原料罐与助剂罐组之间连接有第一原料管路系统,第二原料罐与助剂罐组之间连接有第二原料管路系统,以将第一原料罐内的第一原料液及第二原料罐内的第二原料液注入助剂罐组中,助剂罐组连接有进水管路,以供加水配制成助剂,助剂罐组设有液位计,以供控制注水量及检测液位,助剂罐组设有两个助剂罐轮换使用,助剂罐组上连接有助剂输出管路系统,以供输送助剂至指定的定型机加料缸,第一原料罐设有第一原料输入管路,以供输入第一原料液至第一原料罐内进行存储,第二原料罐设有第二原料输入管路,以供输入第二原料液至第二原料罐内进行存储。

6.进一步地,所述第一原料管路系统包括第一原料管、第一输送泵、第一流量计、第一控制阀及第二控制阀,第一原料管一端连接第一原料罐,其另一端连接每一个助剂罐,第一输送泵设置于第一原料管上,第一流量计设置于第一原料管上,以供测量第一原料管内第一原料液的流量从而实现定量控制,第一控制阀设置于第一输送泵输入端的第一原料管上,第二控制阀设置于第一输送泵输出端的第一原料管上。

7.进一步地,所述第一原料输入管路包括第一抽吸管、第一输入管及第三控制阀,第一控制阀具有三个端口,第一控制阀的上下端口连接第一原料管,第一控制阀的侧伸端口连接第一抽吸管,第一输送泵输出端的第一原料管上连接第一输入管的一端,第一输入管另一端连接至第一原料罐,第三控制阀设置于第一输入管上。

8.进一步地,所述第二原料管路系统包括第二原料管、第二输送泵、第二流量计、第四控制阀及第五控制阀,第二原料管一端连接第一原料罐,其另一端连接每一个助剂罐,第二输送泵设置于第二原料管上,第二流量计设置于第二原料管上,以供测量第二原料管内第一原料液的流量从而实现定量控制,第四控制阀设置于第二输送泵输入端的第二原料管上,第五控制阀设置于第二输送泵输出端的第二原料管上。

9.进一步地,所述第二原料输入管路包括第二抽吸管、第二输入管及第六控制阀,第四控制阀具有三个端口,第四控制阀的上下端口连接第二原料管,第四控制阀的侧伸端口连接第二抽吸管,第二输送泵输出端的第二原料管上连接第二输入管的一端,第二输入管另一端连接至第二原料罐,第六控制阀设置于第二输入管上。

10.进一步地,所述助剂输出管路系统包括助剂输出管、助剂泵及第七控制阀,第七控制阀具有三个端口,助剂罐组的每一个助剂罐对应设置一个第七控制阀,每一第七控制阀的第一端口与对应的助剂罐连接,每一第七控制阀的第二端口与助剂输出管连接,每一第七控制阀的第三端口与第一原料管及第二原料管的合并端连接,以供控制第一原料液及第二原料液的输入及配制后的助剂的输出,助剂泵设置于助剂输出管上,助剂罐组通过助剂输出管连接至指定的定型机加料缸。

11.进一步地,所述第一输送泵输入端的第一原料管上、第二输送泵输入端的第二原料管上、以及助剂泵输入端的助剂输出管上均连接有排空支管,每一排空支管上设有排空控制阀。

12.进一步地,每一排空支管通过排空主管相连,以供排出管道内残留的液体。

13.进一步地,所述第一原料罐及第二原料罐设有液位计。

14.一种应用上述的用于两种原料液配制的助剂装置的使用方法,包括如下步骤:通过第一原料输入管路向第一原料罐输入第一原料液进行存储,通过第二原料输入管路向第二原料罐内输入第二原料液进行存储,第一原料罐内的第一原料通过第一原料管路系统输入至助剂罐组的一个助剂罐中,第二原料罐内的第二原料通过第二原料输入管路输入至助剂罐组的该助剂罐中,进水管路向该助剂罐内注水配制成助剂,配制好的助剂通过助剂输出管路系统输送至指定的定型机加料缸。

15.与现有技术相比,本发明具备以下有益效果:

16.本发明用于两种原料液配制的助剂装置,通过第一原料输入管路及第二原料输入管路分别输送第一原料液至第一原料罐及第二原料液至第二原料罐内进行存储。然后,通过第一原料管路系统及第二原料管路系统分别将第一原料罐内的第一原料液及第二原料罐内的第二原料液输送至助剂罐组,通过进水管路向助剂罐组加水,将第一原料及第二原料液配制成助剂。最后通过助剂输出管路系统输送助剂。如此,易于实现将两种原料液自动配制成助剂后再输送至定型机加料缸,简化了生产操作、提高了配送效率及准确性、降低了不良率、减少了助剂浪费。此外,通过第一原料管路系统及第二原料管路系统,既方便输入对应的原料液进行存储,又可以输入清洗液对各原料罐、助剂罐及其连接的管路进行清洗,防止长时间管内流体不流通造成干粘现象。

附图说明

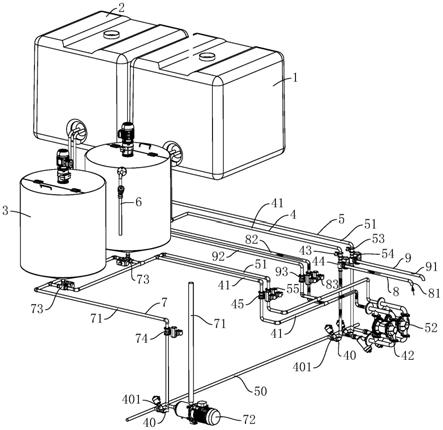

17.图1为本发明用于两种原料液配制的助剂装置原料液输入时的结构图;

18.图2为本发明用于两种原料液配制的助剂装置原料液输出时的结构图;

19.图3为本发明用于两种原料液配制的助剂装置处于倒立状态的结构图。

20.各部件名称及其标号:第一原料罐1、第二原料罐2、助剂罐组3、第一原料管路系统4、第二原料管路系统5、进水管路6、助剂输出管路系统7、第一原料输入管路8、第二原料输入管路9、第一原料管41、第一输送泵42、第一流量计43、第一控制阀44、第二控制阀45、第一抽吸管81、第一输入管82、第三控制阀83、第二原料管51、第二输送泵52、第二流量计53、第四控制阀54、第五控制阀55、第二抽吸管91、第二输入管92、第六控制阀93、助剂输出管71、助剂泵72、第七控制阀73、第八控制阀74、排空支管40、排空控制阀401、排空主管50。

具体实施方式

21.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

22.请参考图1至图3所示,本发明提供一种用于两种原料液配制的助剂装置,包括第一原料罐1、第二原料罐2及助剂罐组3。

23.第一原料罐1与助剂罐组3之间连接有第一原料管路系统4,第二原料罐2与助剂罐组3之间连接有第二原料管路系统5,以将第一原料罐1内的第一原料液及第二原料罐2内的第二原料液注入助剂罐组3中。助剂罐组3连接有进水管路6,以供加水配制成助剂。助剂罐组3设有液位计,以供控制注水量及检测液位。助剂罐组3设有两个助剂罐轮换使用,每个助剂罐均设有搅拌装置。助剂罐组3上连接有助剂输出管路系统7,以供输送助剂至指定的定型机加料缸。

24.第一原料罐1设有第一原料输入管路8,以供输入第一原料液至第一原料罐1内进行存储。第二原料罐2设有第二原料输入管路9,以供输入第二原料液至第二原料罐2内进行存储。

25.第一原料罐1及第二原料罐2设有液位计,以供检测第一原料罐1及第二原料罐2内的液位。

26.第一原料管路系统4包括第一原料管41、第一输送泵42、第一流量计43、第一控制阀44及第二控制阀45。第一原料管41一端连接第一原料罐1,其另一端连接每一个助剂罐。第一输送泵42设置于第一原料管41上,以提供抽吸动力。第一流量计43设置于第一原料管41上,以供测量第一原料管41内第一原料液的流量从而实现定量控制。第一控制阀44设置于第一输送泵42输入端的第一原料管41上,第二控制阀45设置于第一输送泵42输出端的第一原料管41上。

27.第一原料输入管路8包括第一抽吸管81、第一输入管82及第三控制阀83。第一控制阀44具有三个端口,第一控制阀44的上下端口连接第一原料管41,第一控制阀44的侧伸端口连接第一抽吸管81,第一输送泵42输出端的第一原料管41上连接第一输入管82的一端,第一输入管82另一端连接至第一原料罐1。第三控制阀83设置于第一输入管82上。图1及图2中箭头标示了第一原料液流向。通过第一抽吸管81一端浸入第一原料桶(图未示)内的第一原料液中,控制第一控制阀44开通其侧伸端口及下端口,且关闭其上端口,关闭第二控制阀45,开启第三控制阀83,启动第一输送泵42,第一原料桶内的第一原料液被抽吸至第一原料罐1内进行存储。当需要将第一原料罐1内的第一原料液注入助剂罐组3时,控制第一控制阀

44开通其上下端口,且关闭其侧伸端口,开启第二控制阀45,关闭第三控制阀83,启动第一输送泵42,第一原料罐1内的第一原料液被注入至助剂罐组3。如此使得第一原料抽吸至第一原料罐1以及第一原料从第一原料罐1输送至助剂罐组3能共用第一输送泵42及部分第一原料管41,简化了安装结构,降低了制造成本。

28.第二原料管路系统5包括第二原料管51、第二输送泵52、第二流量计53、第四控制阀54及第五控制阀55。第二原料管51一端连接第一原料罐1,其另一端连接每一个助剂罐。第二输送泵52设置于第二原料管51上,以提供抽吸动力。第二流量计53设置于第二原料管51上,以供测量第二原料管51内第一原料液的流量从而实现定量控制。第四控制阀54设置于第二输送泵52输入端的第二原料管51上,第五控制阀55设置于第二输送泵52输出端的第二原料管51上。

29.第二原料输入管路9包括第二抽吸管91、第二输入管92及第六控制阀93。第四控制阀54具有三个端口,第四控制阀54的上下端口连接第二原料管51,第四控制阀54的侧伸端口连接第二抽吸管91,第二输送泵52输出端的第二原料管51上连接第二输入管92的一端,第二输入管92另一端连接至第二原料罐2。第六控制阀93设置于第二输入管92上。通过第二抽吸管91一端浸入第二原料桶内的第二原料液中,控制第四控制阀54开通其侧伸端口及下端口,且关闭其上端口,关闭第五控制阀55,开启第六控制阀93,启动第二输送泵52,第二原料桶内的第二原料液被抽吸至第二原料罐2内进行存储。当需要将第二原料罐2内的第二原料液注入助剂罐组3时,控制第四控制阀54开通其上下端口,且关闭其侧伸端口,开启第五控制阀55,关闭第六控制阀93,启动第二输送泵52,第二原料罐2内的第二原料液被注入至助剂罐组3。

30.助剂输出管路系统7包括助剂输出管71、助剂泵72及第七控制阀73,第七控制阀73具有三个端口,助剂罐组3的每一个助剂罐对应设置一个第七控制阀73,每一第七控制阀73的第一端口与对应的助剂罐连接,每一第七控制阀73的第二端口与助剂输出管71连接,每一第七控制阀73的第三端口与第一原料管41及第二原料管51的合并端连接,以供控制第一原料液及第二原料液的输入及配制后的助剂的输出。助剂泵72设置于助剂输出管71上,以提供抽吸动力。助剂罐组3通过助剂输出管71连接至指定的定型机加料缸。每一个助剂罐的液位计能实时检测助剂罐内液位高度,以当一个助剂罐内助剂用完时反馈信号给每一个第七控制阀73,关闭该助剂罐的第七控制阀73的第二端口,开启另一个助剂罐的第七控制阀73的第二端口,使得助剂输出管71连通另一个助剂罐连续供应助剂。第七控制阀73可采用气动l型三通阀进行自动控制。位于助剂泵72输入端的助剂输出管71上设有第八控制阀74,以供控制助剂的输出。

31.第一输送泵42输入端的第一原料管41上、第二输送泵52输入端的第二原料管51上、以及助剂泵72输入端的助剂输出管71上均连接有排空支管40,每一排空支管40上设有排空控制阀401。每一排空支管40通过排空主管50相连,以供排出管道内残留的液体。通过第一抽吸管81可吸入清水至第一原料罐1内进行清洗,再将第一原料罐1内的清水输送至助剂罐组3内进行清洗,清洗后的废液最终从助剂输出管71及排空主管50排出,如此易于实现自动清洗管路,防止长时间管内流体不流通造成干粘现象。同理,可通过第二抽吸管91吸入清水对第二原料罐2及助剂罐组3进行清洗。

32.本发明用于两种原料液配制的助剂装置包括控制装置,第一输送泵42、第二输送

泵52、助剂泵72、各流量计、各控制阀及液位计分别与控制装置电性连接,以供实现自动控制。第一输送泵42及第二输送泵52宜采用隔膜泵,助剂泵72宜采用转子泵。

33.应用本发明用于两种原料液配制的助剂装置的使用方法,包括如下步骤:通过第一原料输入管路8向第一原料罐1输入第一原料液进行存储。通过第二原料输入管路9向第二原料罐2内输入第二原料液进行存储。第一原料罐1内的第一原料通过第一原料管路系统4输入至助剂罐组3的一个助剂罐中,第二原料罐2内的第二原料通过第二原料输入管路9输入至助剂罐组3的该助剂罐中。进水管路6向该助剂罐内注水配制成助剂。配制好的助剂通过助剂输出管路系统7输送至指定的定型机加料缸。

34.本发明用于两种原料液配制的助剂装置,通过第一原料输入管路8及第二原料输入管路9分别输送第一原料液至第一原料罐1及第二原料液至第二原料罐2内进行存储。然后,通过第一原料管路系统4及第二原料管路系统5分别将第一原料罐1内的第一原料液及第二原料罐2内的第二原料液输送至助剂罐组3,通过进水管路6向助剂罐组3加水,将第一原料及第二原料液配制成助剂。最后通过助剂输出管路系统7输送助剂。如此,易于实现将两种原料液自动配制成助剂后再输送至定型机加料缸,简化了生产操作、提高了配送效率及准确性、降低了不良率、减少了助剂浪费。此外,通过第一原料管路系统4及第二原料管路系统5,既方便输入对应的原料液进行存储,又可以输入清洗液对各原料罐、助剂罐及其连接的管路进行清洗,防止长时间管内流体不流通造成干粘现象。

35.只要不违背本发明创造的思想,对本发明的各种不同实施例进行任意组合,均应当视为本发明公开的内容;在本发明的技术构思范围内,对技术方案进行多种简单的变型及不同实施例进行的不违背本发明创造的思想的任意组合,均应在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1