一种含气灌装瓶口泄压控制系统的制作方法

1.本发明涉及含气灌装机技术领域,具体为一种含气灌装瓶口泄压控制系统。

背景技术:

2.市场上常见的含气饮料,例如气泡水、碳酸饮料、含气奶等,液体内部含有饱和的co2气体,碰撞和晃动则会激发液体内部气体的释放,会产生大量气泡。含气饮料灌装一般为等压灌装,常用co2作为背压气源,在原液灌装结束后,瓶子内的压力等于co2的背压,在经过稳定阶段后,瓶子脱离灌装阀,需要释放瓶内压力,通过控制排气气缸,将排气通道打开,瓶内的气体会在短时间达到环境压力,常规会配置节流孔来控制压力释放的速度,避免原液内co2的释放。但是对于不同成分的含气饮料,乃至不同大小的瓶型,在释放瓶内气体过程中,灌装原液的co2浓度会随着释放速度的变化而变化,排气孔设计不合适时,会激发灌装液内co2的释放,导致瓶内出现泡沫,并会沿着排气通道释放出去。针对不同场合,则需要更换不同尺寸的排气孔,从而确保不会出现翻泡现象。虽然采取降低背压,会一定程度缓解翻泡,但对于等压灌装来说,会造成灌装液位控制不稳定。此外,对于pet瓶,背压是为了更好撑开瓶子,确保灌装液位的一致性。

3.翻泡的产生会造成灌装原液的损失,最终会影响瓶子液位的差异,即使通过其他方式增加灌装液的量来弥补液位损失,但这种会造成资源的浪费,尤其是灌装昂贵的原液。此外,单一的节流孔不适用于不同成分含气饮料,以及不同规格尺寸的瓶型,需要频繁更换不同规格尺寸的排气孔,不仅增加了停机更换变更件的时间成本,还增加了生产成本。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种含气灌装瓶口泄压控制系统,解决了翻泡的产生会造成灌装原液的损失,最终会影响瓶子液位的差异,即使通过其他方式增加灌装液的量来弥补液位损失,但这种会造成资源的浪费,尤其是灌装昂贵的原液。此外,单一的节流孔不适用于不同成分含气饮料,以及不同规格尺寸的瓶型,需要频繁更换不同规格尺寸的排气孔,不仅增加了停机更换变更件的时间成本,还增加了生产成本的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种含气灌装瓶口泄压控制系统,包括气液分配模块、调压模块、灌装模块、灌装缸和瓶底托板,灌装模块包括通过灌装阀阀座固定连接在灌装缸表面的灌装阀和集中排气腔,所述灌装阀设置在瓶底托板的上方,所述灌装缸的表面设置有定心罩组件,所述灌装阀阀座的表面连通有排气通道,所述灌装阀阀座的顶部固定连接有控制排气通道排气量的排气控制气缸,所述排气通道依次通过排气嘴和排气接头与集中排气腔的内腔连通;

6.所述集中排气腔与气液分配模块连通。

7.作为本发明进一步的方案:气液分配模块包括阀岛控制模块、气液分配器和控制阀岛控制模块的导电滑环,所述集中排气腔通过管道与气液分配器连通。

8.作为本发明进一步的方案:调压模块包括压力变送器和调节管道,调节管道的表

面设置有用于检测调节管道内部压力的压力变送器和调整排放流速的角座阀,调节管道的一端连通有气动蝶阀,所述气液分配器与调节管道连通。

9.作为本发明进一步的方案:所述定心罩组件与瓶口抵接,形成封闭环境。

10.作为本发明进一步的方案:所述瓶底托板通过驱动机构驱动瓶子升降。

11.作为本发明进一步的方案:灌装模块设置有多个,且与瓶底托板的位置一一对应。

12.回转式含气灌装机的灌装阀由灌装阀阀座固定在灌装缸上,并且均匀分布,每个灌装阀配置有一个排气控制气缸,固定安装在灌装阀阀座上,灌装阀阀座上的排气通道经过排气控制气缸,再通过排气嘴和排气接头流向集中排气腔,其中集中排气腔与气液分配器相连,排放的气体经过气液分配器流向角座阀,经由角座阀排放,排放管道上配置有压力变送器,用于检测管道内部压力,便于控制角座阀的排放流速,实现管道内部压力的设定,灌装机开机后,排气管道上的气动蝶阀和角座阀通道关闭,整机系统经过导电滑环控制阀岛控制模块,执行所有灌装阀上的排气控制气缸动作,关闭排气通道,瓶子在瓶底托板的顶压下,与定心罩组件紧密接触,形成封闭环境,开始背压和灌装,待灌装完成后稳定一段时间,整机系统控制排气控制气缸动作,排气通道打开,气体释放到集中排气腔,通过角座阀实时调整排放流速,结合压力变送器实时监测管道内部压力变化,实现对集中排气腔内部压力稳定控制,当瓶口压力和管道设定内部压力相等时,不会再有气体从瓶口释放,排气控制气缸动作,排气通道关闭,此时瓶内还有一定的压力,但压力不会引起翻泡,然后瓶底托板下降,定心罩组件与灌装阀脱离,瓶子进入下一个压盖或旋盖环节。

13.等压灌装设备,翻泡的根本原因是排气速度过快,排气通道打开瞬间,从背压到环境压力的迅速转变,液体内co2被迅速释放出来,产生大量泡沫。此外,更换排气孔,则耗时、耗力,且影响生产进度。

14.本发明提出一种含气灌装瓶口泄压控制系统,利用带压排放来减缓排放速度,避免翻泡,灌装完成后,排气通道打开瞬间,不再是背压到环境压力,而是到泄压控制系统设定压力,从而实现排气在一定速度上稳定进行,泄压控制系统带有压力检测和用于压力释放的角座阀,可以根据不同产品和不同瓶型,设定不同的泄压,通过角座阀的开度来控制排气的速度,不再单纯依靠更换排气孔尺寸来调整排气速度,在经济上和时间上给企业带来更大的效益。

附图说明

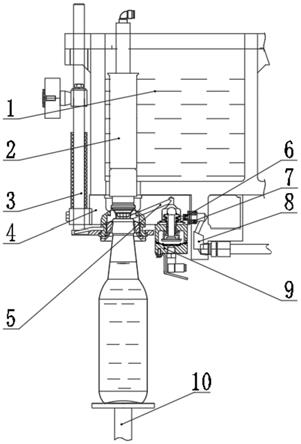

15.图1为本发明的结构示意图;

16.图2为灌装阀排气通道的结构示意图;

17.图3为本发明的控制流程图;

18.图4为排气完成后的结构示意图。

19.图中:1、灌装缸;2、灌装阀;3、定心罩组件;4、灌装阀阀座;5、排气通道;6、排气嘴;7、排气接头;8、集中排气腔;9、排气控制气缸;10、瓶底托板;11、气液分配器;12、导电滑环;13、阀岛控制模块;14、压力变送器;15、角座阀;16、气动蝶阀。

具体实施方式

20.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合

附图及较佳实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

21.请参阅图1-4,本发明提供一种技术方案:一种含气灌装瓶口泄压控制系统,包括气液分配模块、调压模块、灌装模块、灌装缸1和瓶底托板10,灌装模块包括通过灌装阀阀座4固定连接在灌装缸1表面的灌装阀2和集中排气腔8,灌装阀2设置在瓶底托板10的上方,灌装缸1的表面设置有定心罩组件3,灌装阀阀座4的表面连通有排气通道5,灌装阀阀座4的顶部固定连接有控制排气通道5排气量的排气控制气缸9,排气通道5依次通过排气嘴6和排气接头7与集中排气腔8的内腔连通,回转式含气灌装机的灌装阀2由灌装阀阀座4固定在灌装缸1上,并且均匀分布,每个灌装阀2配置有一个排气控制气缸9,固定安装在灌装阀阀座4上,灌装阀阀座4上的排气通道5经过排气控制气缸9,再通过排气嘴6和排气接头7流向集中排气腔8,灌装机开机后,排气管道上的气动蝶阀16和角座阀15通道关闭,整机系统经过导电滑环12控制阀岛控制模块13,执行所有灌装阀2上的排气控制气缸9动作,关闭排气通道5,瓶子在瓶底托板10的顶压下,与定心罩组件3紧密接触,形成封闭环境,开始背压和灌装,待灌装完成后稳定一段时间,整机系统控制排气控制气缸9动作,排气通道5打开,气体释放到集中排气腔8,通过角座阀15实时调整排放流速,结合压力变送器14实时监测管道内部压力变化,实现对集中排气腔8内部压力稳定控制,当瓶口压力和管道设定内部压力相等时,不会再有气体从瓶口释放,排气控制气缸9动作,排气通道5关闭,此时瓶内还有一定的压力,但压力不会引起翻泡,然后瓶底托板10下降,定心罩组件3与灌装阀2脱离,瓶子进入下一个压盖或旋盖环节;

22.集中排气腔8与气液分配模块连通,利用带压排放来减缓排放速度,避免翻泡,灌装完成后,排气通道5打开瞬间,不再是背压到环境压力,而是到泄压控制系统设定压力,从而实现排气在一定速度上稳定进行,泄压控制系统带有压力检测和用于压力释放的角座阀15,可以根据不同产品和不同瓶型,设定不同的泄压,通过角座阀15的开度来控制排气的速度,不再单纯依靠更换排气孔尺寸来调整排气速度,在经济上和时间上给企业带来更大的效益。

23.气液分配模块包括阀岛控制模块13、气液分配器11和控制阀岛控制模块13的导电滑环12,集中排气腔8通过管道与气液分配器11连通,调压模块包括压力变送器14和调节管道,调节管道的表面设置有用于检测调节管道内部压力的压力变送器14和调整排放流速的角座阀15,调节管道的一端连通有气动蝶阀16,气液分配器11与调节管道连通,排放的气体经过气液分配器11流向角座阀15,经由角座阀15排放,排放管道上配置有压力变送器14,用于检测管道内部压力,便于控制角座阀15的排放流速,实现管道内部压力的设定。

24.定心罩组件3与瓶口抵接,形成封闭环境。

25.瓶底托板10通过驱动机构驱动瓶子升降。

26.灌装模块设置有多个,且与瓶底托板10的位置一一对应。

27.回转式含气灌装机的灌装阀2由灌装阀阀座4固定在灌装缸1上,并且均匀分布,每个灌装阀2配置有一个排气控制气缸9,固定安装在灌装阀阀座4上,灌装阀阀座4上的排气通道5经过排气控制气缸9,再通过排气嘴6和排气接头7流向集中排气腔8,其中集中排气腔8与气液分配器11相连,排放的气体经过气液分配器11流向角座阀15,经由角座阀15排放,排放管道上配置有压力变送器14,用于检测管道内部压力,便于控制角座阀15的排放流速,实现管道内部压力的设定。

28.本发明在使用时,灌装机开机后,排气管道上的气动蝶阀16和角座阀15通道关闭,整机系统经过导电滑环12控制阀岛控制模块13,执行所有灌装阀2上的排气控制气缸9动作,关闭排气通道5,瓶子在瓶底托板10的顶压下,与定心罩组件3紧密接触,形成封闭环境,开始背压和灌装,待灌装完成后稳定一段时间,整机系统控制排气控制气缸9动作,排气通道5打开,气体释放到集中排气腔8,通过角座阀15实时调整排放流速,结合压力变送器14实时监测管道内部压力变化,实现对集中排气腔8内部压力稳定控制,当瓶口压力和管道设定内部压力相等时,不会再有气体从瓶口释放,排气控制气缸9动作,排气通道5关闭,此时瓶内还有一定的压力,但压力不会引起翻泡,然后瓶底托板10下降,定心罩组件3与灌装阀2脱离,瓶子进入下一个压盖或旋盖环节。

29.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1