一种液化气体铁路罐车用一体化阀组和油压管路及罐车的制作方法

1.本实用新型涉及一种液化气体铁路罐车用一体化阀组和油压管路及罐车。

背景技术:

2.液化气体铁路罐车作为一种运输液化气体的装备,在物流运输行业有着广泛的应用。加排系统作为液化气体铁路罐车上的关键承压部件,主要由装卸阀门、安全附件及仪表等组成,主要功能是完成液化气体的装卸。装卸阀是紧急切断阀、过流限制阀和球阀的组合,由液压操纵,通常在加排系统中设置油压管路来实现对装卸阀门的操纵。

3.现有液化气体铁路罐车加排系统中设置有两个液相装卸阀(一备一用),加排系统中的油压管路由手压油泵、油路控制阀、油压分配器、接管及卡套式管接头组成,油压管路的末端连接有装卸阀和远程切断用放油阀。在罐车装卸作业时,先通过手压油泵加压,经油路控制阀、油压分配器将压力传递至装卸阀的工作油缸与远程切断用放油阀,油缸中活塞在压力的作用下动作,带动装卸阀上凸轮、凸轮轴等零部件的转动并将力传至紧急切断阀的阀杆,进而开启紧急切断阀。紧急切断阀开启后,关闭油路控制阀,即可保持装卸阀油缸中活塞至油路控制阀管路间的压力,即装卸作业过程中紧急切断阀始终处于开启状态。油路控制阀关闭后,松开手压油泵上的卸压手柄,将油路控制阀与手压油泵间的压力卸除,待装卸作业完成后,开启油路控制阀,卸除装卸阀油缸中活塞至油路控制阀管路间的压力,即可关闭紧急切断阀。意外情况下,也可通过车体两侧的远程切断用放油阀将管路中油压卸除,实现紧急切断。该油压管路存在以下缺点:

4.缺点一:罐车装卸作业过程中,两个液相装卸阀上的紧急切断阀处于同时开启状态,因阀件自身结构的原因,当某一液相装卸阀上的凸轮轴处密封失效时,直接换用另一液相装卸阀进行装卸作业,仍无法避免液化气体从故障的液相装卸阀凸轮轴处向外界泄漏情况的发生。这种情况下,必须先将油压分配器与故障液相装卸阀间的连接管路拆除,并用堵头将油压分配器上的相应接口封堵,确保无泄漏后再通过另一液相装卸阀完成卸车作业,致使罐车的卸车作业效率大幅降低。

5.缺点二:在罐内充有大量液化气体的情况下对油压分配器与故障液相装卸阀间的连接管路进行拆除等操作,对现场作业人员的人身安全及液化气体铁路罐车的使用安全带来较大的安全隐患。

技术实现要素:

6.针对现有技术中的缺陷和不足,本实用新型提供了一种液化气体铁路罐车用一体化阀组和油压管路及罐车,通过一体化阀组结构设计,同时实现油压管路中的油压总控制功能、油压分配功能、装卸阀的远程控制功能及液相装卸阀的单独控制功能,解决罐车上某一液相装卸阀凸轮轴处发生泄漏时无法快速、安全的完成罐内液化气体卸除的问题。

7.为达到上述目的,本实用新型采取如下的技术方案:

8.一种液化气体铁路罐车用一体化阀组,其特征在于,包括阀体、设在阀体上的液相

装卸阀控制阀i、液相装卸阀控制阀ii和油路控制阀;

9.所述阀体上设有六个管路接口,其中,管路接口i用于连通油泵,管路接口ii用于连通液相装卸阀i,管路接口iii用于连通液相装卸阀ii,管路接口iv用于连通远程切断用放油阀i,管路接口v用于连通远程切断用放油阀ii,管路接口vi用于连通气相装卸阀;在液相装卸阀控制阀i、液相装卸阀控制阀ii及油路控制阀全部开启的状态下,阀体上的六个管路接口间相互连通。

10.所述液相装卸阀控制阀i用于控制管路接口ii所连管路的开闭,液相装卸阀控制阀 ii用于控制管路接口iii所连管路的开闭,油路控制阀用于控制管路接口i所连管路的开闭。

11.一种液化气体铁路罐车用油压管路,包括所述的一体化阀组,在一体化阀组的六个管路接口上分别密封连有六个管路,其中,管路i的两端分别与管路接口i和油泵连通;管路ii与管路接口ii连通,并在管路ii上设有液相装卸阀i;管路iii与管路接口iii 连通,并在管路iii上设有液相装卸阀ii;管路iv与管路接口iv连通,并在管路iv上设有远程切断用放油阀i;管路v与管路接口v连通,并在管路v上设有远程切断用放油阀ii;管路vi与管路接口vi连通,并在管路vi上设有气相装卸阀。

12.本实用新型还包括如下技术特征:

13.具体的,所述液相装卸阀控制阀i用于控制管路ii的导通进而控制液相装卸阀i的开闭,液相装卸阀控制阀ii用于控制管路iii的导通进而控制液相装卸阀ii的开闭,油路控制阀用于控制管路i的导通;

14.所述油路控制阀、液相装卸阀控制阀i、液相装卸阀控制阀ii均打开时,油泵加压能将油压经管路i在阀体内分配油压给其它五个管路,油压经管路ii和管路iii将液相装卸阀i和液相装卸阀ii自动打开;当液相装卸阀i故障时,油泵加压前关闭液相装卸阀控制阀i以切断液相装卸阀i与阀体间的连通,当液相装卸阀ii故障时,油泵加压前关闭液相装卸阀控制阀ii以切断液相装卸阀i与阀体间的连通,实现对液相装卸阀i和液相装卸阀ii开关的单独控制。

15.具体的,管路ii与液相装卸阀i之间、管路iii与液相装卸阀ii之间、管路iv与远程切断用放油阀i之间、管路v与远程切断用放油阀ii之间以及管路vi与气相装卸阀之间均通过卡套式管接头连接。

16.具体的,所述油泵为手压油泵。

17.一种液化气体铁路罐车,包括包括罐体,还包括安装在罐体上的所述的油压管路。

18.具体的,所述液相装卸阀i和液相装卸阀ii分别安装在罐体的液相出口管道上;所述气相装卸阀安装在罐体的气相出口管道上。

19.本实用新型与现有技术相比,有益的技术效果是:

20.本实用新型具备对液相装卸阀的单独控制功能,可实现对每个液相装卸阀开启或关闭的单独控制。当某一液相装卸阀凸轮轴处的密封结构发生失效时,关闭一体化阀组上对应的液相装卸阀控制阀,即可切断该故障装卸阀与一体化阀组间的连通,手压油泵打压后故障装卸阀上的紧急切断阀将不会开启,即罐内的液化气体不会通过该故障装卸阀的凸轮轴处向外界泄漏,该油压管路及阀组有效提高了液相装卸阀凸轮轴处密封结构失效时罐车卸车作业的安全和效率。

附图说明

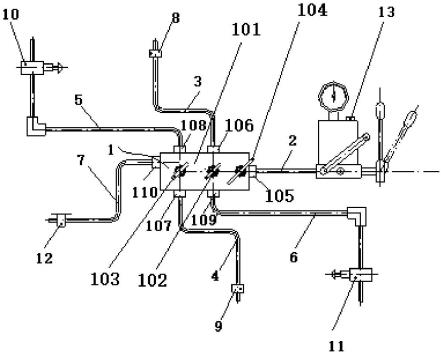

21.图1为本实用新型的油压管路示意图;

22.图2为本实用新型一体化阀组液压原理示意图;

23.附图标号含义:

24.101.阀体,102.液相装卸阀控制阀i,103.液相装卸阀控制阀ii,104.油路控制阀, 105.管路接口i,106.管路接口ii,107.管路接口iii,108.管路接口iv,109.管路接口 v,110.管路接口vi;

25.1.一体化阀组,2.管路i,3.管路ii,4.管路iii,5.管路iv,6.管路v,7.管路vi, 8.液相装卸阀i,9.液相装卸阀ii,10.远程切断用放油阀i,11.远程切断用放油阀ii, 12.气相装卸阀,13.手压油泵。

26.以下结合说明书附图和具体实施方式对本实用新型做具体说明。

具体实施方式

27.遵从上述技术方案,以下给出本实用新型的具体实施例,需要说明的是本实用新型并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本实用新型的保护范围。下面结合实施例对本实用新型做进一步详细说明。

28.实施例1:

29.如图1所示,本实施例提供一种液化气体铁路罐车用一体化阀组,包括阀体101、设在阀体101上的液相装卸阀控制阀i102、液相装卸阀控制阀ii103和油路控制阀104。

30.阀体101上设有六个管路接口,其中,管路接口i105用于连通油泵,管路接口ii106 用于连通液相装卸阀i8,管路接口iii107用于连通液相装卸阀ii9,管路接口iv108用于连通远程切断用放油阀i10,管路接口v109用于连通远程切断用放油阀ii11,管路接口vi110用于连通气相装卸阀12。在液相装卸阀控制阀i102、液相装卸阀控制阀ii103 及油路控制阀104全部开启的状态下,阀体101上的六个管路接口间相互连通。

31.液相装卸阀控制阀i102用于控制管路接口ii106所连管路的开闭,液相装卸阀控制阀ii103用于控制管路接口iii107所连管路的开闭,油路控制阀104用于控制管路接口 i105所连管路的开闭。

32.图2为一体化阀组液压原理示意图,油路控制阀104打开时,油泵加压能将油压经管路i2在阀体101内分配油压给其它五个管路,当液相装卸阀控制阀i102和液相装卸阀控制阀ii103均打开时,油压经管路ii3和管路iii4将液相装卸阀i8和液相装卸阀ii9 自动打开;当液相装卸阀i8故障时,关闭液相装卸阀控制阀i102以切断液相装卸阀i8 与阀体101间的连通,当液相装卸阀ii9故障时,关闭液相装卸阀控制阀ii103以切断液相装卸阀ii9与阀体101间的连通,实现对液相装卸阀i8和液相装卸阀ii9开关的单独控制。

33.实施例2:

34.本实施例提供一种液化气体铁路罐车用油压管路,如图1所示,包括实施例1的一体化阀组1,在一体化阀组1的六个管路接口上分别密封连有六个管路,其中,管路i2 的两端分别与管路接口i105和油泵连通;管路ii3与管路接口ii106连通,并在管路ii3 上设有液相装卸阀i8;管路iii4与管路接口iii107连通,并在管路iii4上设有液相装卸阀ii9;管路iv5与管路接口iv108连通,并在管路iv5上设有远程切断用放油阀i10;管路v6与管路接

口v109连通,并在管路v6上设有远程切断用放油阀ii11;管路vi7 与管路接口vi110连通,并在管路vi7上设有气相装卸阀12。

35.液相装卸阀控制阀i102用于控制管路ii3的导通进而控制液相装卸阀i8的开闭,液相装卸阀控制阀ii103用于控制管路iii4的导通进而控制液相装卸阀ii9的开闭,油路控制阀104用于控制管路i2的导通。

36.油路控制阀104、液相装卸阀控制阀i102、液相装卸阀控制阀ii103均打开时,油泵加压能将油压经管路i2在阀体101内分配油压给其它五个管路,油压经管路ii3和管路iii4将液相装卸阀i8和液相装卸阀ii9自动打开;当液相装卸阀i8故障时,油泵加压前关闭液相装卸阀控制阀i102以切断液相装卸阀i8与阀体101间的连通,当液相装卸阀ii9故障时,油泵加压前关闭液相装卸阀控制阀ii103以切断液相装卸阀ii9与阀体 101间的连通,实现对液相装卸阀i8和液相装卸阀ii9开关的单独控制。

37.管路ii3与液相装卸阀i8之间、管路iii4与液相装卸阀ii9之间、管路iv5与远程切断用放油阀i10之间、管路v6与远程切断用放油阀ii11之间以及管路vi7与气相装卸阀12之间均通过卡套式管接头连接。

38.本实施例的油泵为手压油泵13。

39.实施例3:

40.本实施例提供一种液化气体铁路罐车,包括包括罐体,还包括安装在罐体上的油压管路,该油压管路为实施例2中的油压管路,其具备对液相装卸阀的单独控制功能,可实现对每个液相装卸阀开启或关闭的单独控制。当某一液相装卸阀凸轮轴处的密封结构发生失效时,关闭一体化阀组上对应的液相装卸阀控制阀,即可切断该故障装卸阀与一体化阀组间的连通,手压油泵打压后故障装卸阀上的紧急切断阀将不会开启,即罐内的液化气体不会通过该故障装卸阀的凸轮轴处向外界泄漏,该油压管路及阀组有效提高了液相装卸阀凸轮轴处密封结构失效时罐车卸车作业的安全和效率。

41.具体的,液相装卸阀i8和液相装卸阀ii9分别安装在罐体的液相出口管道上;气相装卸阀12安装在罐体的气相出口管道上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1