一种现场制氢与外购氢互补的加氢站系统的制作方法

1.本实用新型涉及加氢技术领域,特别涉及一种现场制氢与外购氢互补的加氢站系统。

背景技术:

2.我国属于能源消耗大国,化石能源在一次能源中的占比超过70%,石油、天然气的对外依存度分别超过73%和43%。氢能作为众多一次能源转化、传输与融合交互的纽带,是实现二氧化碳净零排放的关键。其同时,氢能作为一种理想的储能介质,不仅可支撑可再生能源的大规模发展、实现终端深度脱碳,也有利于丰富我国能源结构,保障能源安全。目前,氢能的应用主要指在交通领域的利用。加氢站作为氢能产业链下游环节,是保障氢能燃料电池车产业发展,实现终端零碳排放的关键。

3.从产业链角度分析,加氢站的运营首先需要解决的便是氢源问题。氢气属于二次能源,主要来自化工厂、制氢厂或边远地区可再生能源制氢,而加氢站一般位于城市。采用长管拖车输送高压氢气对城市安全会造成一定的安全风险,因此,各大城市开始尝试使用现场电解水制氢作为氢源。但受限于市电价格,一般仅采用谷电制氢。谷电制氢对场地有一定要求,同时,装置检修期间无法满足下游需求。因此,以现场电解水制氢+外购氢是加氢站氢源的有效保障途径。目前,加氢站主要以高压氢气进行加注,核心关键设备为高压压缩机,需通过高压压缩机将低压的氢气加压至高压氢气进行加注。由于国内技术水平相对落后,高压压缩机多位进口,这导致高压压缩机的成本占加氢站的成本约50%。而目前的加氢站系统,通入压缩机的进口的氢气压力过低,导致压缩机的压缩比过高,并进一步导致压缩机负荷过高,而压缩比过高也会导致加压后的氢气温度过高,从而容易造成机头材料受损,并且温度过高也会导致压缩机后端的所述第一冷却水机组的冷却负荷过高的现象,不利于降低能耗和保障加氢站稳定高效运行。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.本实用新型要解决的技术问题在于,针对现有技术的不足,提供一种现场制氢与外购氢互补的加氢站系统,以解决现有技术中的通入高压压缩机中的氢气压力过低而导致的压缩机的压缩比过高并进一步导致压缩机负荷过高易损坏压缩机的问题。

6.为了解决上述技术问题,本实用新型所采用的技术方案如下:

7.一种现场制氢与外购氢互补的加氢站系统,其包括外部供氢装置、现场制氢气装置、供氢主路、供氢支路以及调压支路,所述外部供氢装置连接所述所述供氢主路,且所述供氢主路上依次设置有第一阀门、第一压缩机以及加氢装置,所述第一压缩机用于将氢气加压至第一压力值;所述供氢支路的一端连接所述现场制氢装置,另一端连接于所述供氢主路上并位于所述第一阀门与所述第一压缩机之间,且所述供氢支路上设置有第二压缩机,所述调压支路的一端连接所述外部供氢装置,另一端连接所述第二压缩机的进口;所述

现场制氢气装置的出口连接所述第二压缩机的进口,所述第一压缩机用于将氢气加压至第二压力值,且所述第二压力值小于所述第一压力值。

8.所述现场制氢与外购氢互补的加氢站系统,其中,所述外部供氢装置包括长管拖车和卸气柱,所述卸气柱的进口与所述长管拖车的出口连接,所述卸气柱的出口连接所述供氢主路和所述供氢支路。

9.所述现场制氢与外购氢互补的加氢站系统,其中,所述调压支路上设置有第二阀门和压力调节阀,所述压力调节阀位于所述第二阀门和所述第二压缩机之间。

10.所述现场制氢与外购氢互补的加氢站系统,其中,所述供氢主路上还设置有第一冷却水机组,所述第一冷却水机组的入口与所述第一压缩机的出口相连接。

11.所述现场制氢与外购氢互补的加氢站系统,其中,所述加氢装置包括顺序控制柜和加氢机,所述顺序控制柜位于所述第一冷却水机组和所述加氢机之间。

12.所述现场制氢与外购氢互补的加氢站系统,其中,所述顺序控制柜连接有第一储氢罐。

13.所述现场制氢与外购氢互补的加氢站系统,其中,所述供氢支路上还设置有第二冷却水机组,所述第二冷却水机组的入口与所述第二压缩机的出口相连接。

14.所述现场制氢与外购氢互补的加氢站系统,其中,所述供氢支路上设置有第二储氢罐,所述第二储氢罐的进口与所述第二冷却水机组的出口连接。

15.所述现场制氢与外购氢互补的加氢站系统,其中,所述第一压力值为45mpa,所述第二压力值为20mpa。

16.有益效果:本实用新型中通过设置所述调压支路并在所述供氢支路设置所述第二压缩机,可以使所述外部供氢装置中的低压氢气或所述现场制氢气装置制得的低压氢气先通入所述第二压缩机中进行加压至第二压力值,然后再通入所述第一压缩机中加压至第一压力值,以减小所述第一压缩机加压时的压缩比,避免了第一压缩机的压缩比过高而导致压缩机负荷过高,从而提高压缩机的寿命,保证加氢站稳定高效运行。

附图说明

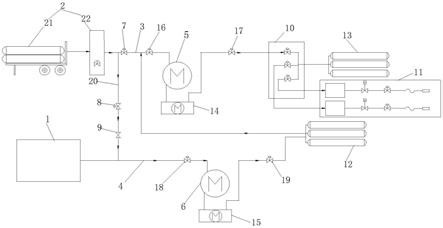

17.图1为本实用新型提供的现场制氢与外购氢互补的加氢站系统的示意图;

18.附图中的标记为:1、现场制氢装置;2、外部供氢装置;21、长管拖车,22、卸气柱,3:供氢主路;4、供氢支路;5、第一压缩机;6、第二压缩机;7、第一阀门;8、第二阀门;9、压力调节阀;10、顺序控制柜;11、加氢机;12、第一储氢罐;13、第二储氢罐;14、第一冷却水机组;15、第二冷却水机组;16、第三阀门;17、第四阀门;18、第五阀门;19、第六阀门;20、调压支路。

具体实施方式

19.本实用新型提供一种现场制氢与外购氢互补的加氢站系统,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

20.需说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接在另一

个部件上或者间接在该另一个部件上。当一个部件被称为是“连接于”另一个部件,它可以是直接连接到另一个部件或者间接连接至该另一个部件上。

21.还需说明的是,本实用新型实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此,附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

22.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

23.下面结合附图,通过对实施例的描述,对实用新型内容作进一步说明。

24.本实施例提供了一种现场制氢与外购氢互补的加氢站系统,如图1所示,所述加氢站系统包括外部供氢装置2、连接所述外部供氢装置2的供氢主路3、供氢支路4、调压支路20以及连接所述供氢支路4的现场制氢装置1,所述外部供氢装置2用于提供外购的现成的氢气,所述现场制氢气装置为现场进行制作氢气的装置,例如,所述现场制氢装置1为电解水制氢装置,利用电解水的原理制备氢气;所述外部供氢装置提供的氢气通常为外购的氢气,氢气属于二次能源,主要来自化工厂、制氢厂或边远地区可再生能源制氢,而加氢站一般位于城市,输送高压氢气对城市安全会造成一定的安全风险,因此,本技术中还采用所述现场制氢装置进行现场电解水制作氢气以作为补充,以尽量减少氢气运输带来的安全风险。所述供氢主路3上依次设置有第一阀门7、第一压缩机5以及加氢装置,所述第一阀门7靠近所述外部供氢装置2;所述第一阀门7用于打开或关闭所述所述供氢主路3,所述第一压缩机5用于将所述对从所述外部供氢装置2通过来的氢气加压到第一压力值,例如,所述第一压缩机5为45mpa压缩机,所述第一压力值为45mpa;所述加氢装置用于将氢气加注至终端车载储氢瓶中。所述供氢支路4的一端连接所述现场制氢气装置1,另一端连接于所述供氢主路3上并位于所述第一阀门7与所述第一压缩机5之间,且所述供氢支路4上设置有第二压缩机6,所述调压支路20的一端连接所述外部供氢装置2,另一端连接所述第二压缩机6的进口,所述调压支路20用于对所述外部供氢装置2通过来的氢气进行压力调节,并调节至符合所述第二压缩机6的入口压力范围;所述现场制氢气装置的出口连接所述第二压缩机6的进口,所述第一压缩机5用于将通过的氢气加压至第二压力值,所述第二压力值小于所述第一压力值,例如,所述第二压缩机6为20mpa压缩机,20mpa压缩机的氢气入口压力范围为1-3mpa,所述第二压力值为20mpa。

25.由于从所述外部供氢装置2出来的氢气压力通常较低,且当压力低于7mpa时,为避免将压力过低的氢气通入所述第一压缩机5而导致压缩比过高设备受到损害,可以关闭所述第一阀门7,使压力低于7mpa的氢气先通入所述调压支路20中进行压力调节,并调节至1-3mpa,然后低压氢气从所述第二压缩机6的进口进入,以通过所述第二压缩机6对低压氢气加压至20mpa,已经加压至20mpa的氢气再通入所述第一压缩机5进行加压至45mpa,则能够极大减小对设备的损害,以延长设备的使用寿命。而当从所述外部供氢装置2出来的氢气

压力高于7mpa时,则可以直接通入所述供氢主路3中,通过所述第一压缩机5进行加压至45mpa。

26.所述现场制氢装置1制得的氢气压力约为1-3mpa,制得的氢气先通入所述第二压缩机6中进行加压至20mpa,再通入所述第一压缩机5中进行加压至45mpa,最后再对加压后的高压氢气进行加注使用。

27.本实用新型中通过设置所述调压支路20并在所述供氢支路上设置所述第二压缩机6,可以使所述外部供氢装置2中的低压氢气或所述现场制氢气装置1制得的低压氢气先通入所述第二压缩机6中进行加压至第二压力值,然后再通入所述第一压缩机5中加压至第一压力值,以减小所述第一压缩机5加压时的压缩比,避免了第一压缩机5的压缩比过高而导致压缩机负荷过高,从而提高加氢站核心设备45mpa压缩机的寿命,降低核心设备的使用成本,保证了加氢站稳定高效运行。

28.所述外部供氢装置2包括长管拖车21和卸气柱22,所述卸气柱22的进口与所述长管拖车21的出口连接,所述卸气柱22的出口连接所述供氢主路3和所述调压支路20,所述卸气柱22用于将所述长管拖车21内的氢气卸至所述供氢主路3或所述调压支路20中。

29.所述调压支路20上设置有设置有第二阀门8和压力调节阀9,所述压力调节阀9位于所述第二阀门8和所述第二压缩机6之间;所述第二阀门8用于开启或关闭所述供氢支路4,所述第二阀门8可以是自动控制阀门,可根据所述卸气柱22内的压力传感器的检测数据进行自动控制打开或关闭,以减少人为操作,使得设备的使用更加便捷;所述压力调节阀9用于对氢气的压力进行调节,由于由所述长管拖车21中经卸气柱22通入所述供氢支路4中的氢气压力范围通常在1-7mpa,而所述第二压缩机6为20mpa压缩机,氢气入口压力范围为1-3mpa,因此,通入所述供氢支路4中的氢气需先通过所述压力调节阀9将氢气的压力调制1-3mpa的范围再通入所述第二压缩机6中进行加压。

30.所述供氢主路3上还设置有第一冷却水机组14,所述第一冷却水机组14的入口与所述第一压缩机5的出口相连接,所述第一冷却水机组14用于对从所述第一压缩机5加压后出来的高温氢气进行冷却。

31.所述加氢装置包括顺序控制柜10和加氢机11,所述顺序柜位于所述第一冷却水机组14和所述加氢机11之间,且所述顺序控制柜10连接有第一储氢罐12,所述第一储氢罐12为45mpa储氢罐;由所述第一压缩机5加压并将加压后的高温氢气通过所述第一冷却水机组14冷却后,氢气将经所述顺序控制柜10通入所述第一储氢罐12中进行存储,当后端有用氢需求时,所述第一储氢罐12中的氢气再经所述顺序控制柜10通入加氢机11,再通过所述加氢机11将氢气通入后端的车载储氢瓶内。所述顺序控制柜10和所述加氢机11均为本领域的常用设备,因此对于所述顺序控制柜10和所述加氢机11的具体结构本实施例中不再赘述。

32.所述供氢支路4上还设置有第二冷却水机组15,所述第二冷却水机组15的入口与所述第二压缩机6的出口相连接,所述第二冷却水机组15用于对从所述第二压缩机6加压后出来的高温氢气进行冷却;所述供氢支路4上还设置有第二储氢罐13,所述第二储氢罐13的进口与所述第二冷却机组的出口连接,其中,所述第二储氢罐13为20mpa储氢罐。经过所述第二压缩机6加压至20mpa并经过所述第二冷却水机组15进行冷却后的氢气先进入所述第二储氢罐13中存储起来,当所述第一储氢罐12中的压力低于预设压力值时,所述第二储氢罐13开始放气至所述第一压缩机5中加压至45mpa,后经所述第一冷却水机组14进行冷却后

通入所述顺序控制柜10在通入所述第一储罐中进行存储。

33.在一具体实施例中,所述长管拖车21的车载氢气重量为380千克,压力为205mpa,在常规工艺中,所述长管拖车21直接通过所述卸气柱22将氢气卸气至45mpa压缩机中,受压缩机工作压力要求影像,即压缩机的气体入口压力要达到5mpa以上,因此卸气柱22最多将长管拖车21内的氢气压力泄压至5mpa,此时卸氢量约为285千克。而采用本实用新型中所述加氢站系统,通过设置调压支路20并在诉述供氢支路4上设置所述第二压缩机6,可将长管拖车21内的氢气泄压至1mpa,卸氢量约为361千克,相对于常规工艺,卸氢率约提高了20%,同时,目前市场上外购氢气的运输成本常按车次计算,例如,按运输距离为60千米,单位费用为40元/千米,单趟运输成本为2400元,氢气的运输成本为8.42元/kg,若采用本实用新型中的所述加氢站系统,则氢气的运输成本降至6.64元/kg;因此,在极大地提高了所述长管托车内氢气的利用率的同时也降低了氢气的运输成本。

34.进一步地,当通入所述第一压缩机5的进口的氢气压力过低时,将会导致压缩机的压缩比过高,并进一步导致压缩机负荷过高,而压缩比过高也会导致加压后的氢气温度过高,从而容易造成机头材料受损,并且温度过高也会导致所述第一压缩机5后端的所述第一冷却水机组14的冷却负荷过高的现象,不利于降低能耗和保障加氢站稳定高效运行。例如,当采用当氢气压力为7mpa以下时,按入口温度为35℃计算45mpa压缩机的压缩比、理论出口温度与理论压缩能耗的情况,并与20mpa入口压力进行对比,结果如下表所示:

[0035][0036][0037]

从上表可看出,当氢气入口压力为20mpa时压缩比较低,理论出口温度较低,相应的压缩机能耗也较低;而当氢气入口压力从7mpa依次递减时,第一压缩机5的压缩比逐渐升高,理论出口温度也逐渐升高,相应的压缩机能耗也逐渐升高,可见,通过设置所述供氢支路4和所述第二压缩机6,将低压氢气先通入所述第二压缩机6中进行加压,然后再通入所述第一压缩机5中加压可以减小所述第一压缩机5加压时的压缩比,避免压缩机的压缩比过高而导致压缩机负荷过高,同时也避免压缩机的出口温度过高而导致压缩机负荷过高,从而提高加氢站核心设备的寿命,保证加氢站稳定高效运行。

[0038]

进一步地,考虑到现场制氢的成本问题,而电解水制氢则主要考虑用电成本,因此受限于市电的价格,现场制氢装置1一般采用谷电制氢。

[0039]

实施例一

[0040]

在谷电时期,由于电价稍低,因此以现场电解水制氢为主,所述长管拖车21不通过

所述卸气柱22进行卸气;通过所述现场制氢装置1制得的氢气压力约为1-3mpa,温度约为35℃,该压力满足20mpa压缩机的入口要求,因此将制得的氢气直接通入所述第二压缩机6中进行加压至20mpa,在经所述第二冷却水机组15冷却至30-45℃,并通入所述第二储氢罐13中进行存储。当所述第一储氢罐12中的压力低于预设压力值时,所述第二储氢罐13开始放气至所述所述第一压缩机5加压至45mpa,加压后高温氢气经所述第一冷却水机组14冷却至30℃,然后通过所述顺序控制柜10通入所述第一储氢罐12中。当后端有用氢需求时,所述第一储氢罐12内的氢气通入所述顺序控制柜10,再进入所述加氢机11,并通过所述加氢机11将氢气注入终端车载储氢瓶内。

[0041]

实施例二

[0042]

当为非谷电时期时,由于电价成本较高,加氢站不采用所述现场制氢装置1进行电解水制氢,而以外购氢气为主。所述长管拖车21通过所述卸气柱22进行卸气,当卸下的氢气压力高于7mpa时,关闭所述第二阀门8,打开所述第一阀门7,所述卸气柱22的出口出来的氢气直接通入所述第一压缩机5中加压至45mpa,然后经第一冷却水机组14冷却后直接通过顺序控制柜10通入所述第一储氢罐12中进行储存。当卸气柱22卸下的氢气压力低于7mpa时,关闭所述第一阀门7,打开所述第二阀门8,所述卸气柱22的出口氢气通过所述压力调节阀9调压至1-3mpa,然后氢气继续流入所述第二压缩机6中进行加压至20mpa,同时通过所述第二冷却水机组15将加压后的高温氢气冷却至30-45℃,再通入所述第二储氢罐13中进行存储;当所述第一储氢罐12内的压力低于预设值时,所述第二储氢罐13开始放气至所述第一压缩机5中加压至45mpa,后经所述第一冷却水机组14进行冷却后通入所述顺序控制柜10在通入所述第一储罐中进行存储,当后端有用氢需求时,所述第一储氢罐12内的氢气通入所述顺序控制柜10,再进入所述加氢机11,并通过所述加氢机11将氢气注入终端车载储氢瓶内。

[0043]

所述供氢主路3上还设置有第三阀门16和第四阀门17,所述第三阀门16位于所述第一阀门7和所述第一压缩机5之间,所述第四阀门17位于所述第一冷却水机组14和所述顺序控制柜10之间,通常所述第三阀门16和所述第四阀门17均为常开状态,只有当需要对所述第一压缩机5和/或所述第一冷却水机组14进行检修时才需关闭所述第三阀门16和所述第四阀门17。所述供氢支路4上还设置有第五阀门18和第六阀门19,所述第五阀门18位于所述压力调节阀9和所述第二压缩机6之间,所述第六阀门19位于所述第二冷却水机组15和所述第二储氢罐12之间,通常所述第五阀门18和所述第六阀门19均为常开状态,只有当需要对所述第二压缩机6和/或所述第二冷却水机组15进行检修时才需关闭所述第五阀门18和所述第六阀门19。

[0044]

综上所述,本实用新型公开了一种现场制氢与外购氢互补的加氢站系统,其包括外部供氢装置、现场制氢气装置、供氢主路、供氢支路以及调压支路,所述外部供氢装置连接所述所述供氢主路,且所述供氢主路上依次设置有第一阀门、第一压缩机以及加氢装置,所述第一压缩机用于将氢气加压至第一压力值;所述供氢支路的一端连接所述现场制氢装置,另一端连接于所述供氢主路上并位于所述第一阀门与所述第一压缩机之间,且所述供氢支路上设置有第二压缩机,所述调压支路的一端连接所述外部供氢装置,另一端连接所述第二压缩机的进口;所述现场制氢气装置的出口连接所述第二压缩机的进口,所述第一压缩机用于将氢气加压至第二压力值,且所述第二压力值小于所述第一压力值。本实用新

型中通过设置所述调压支路并在所述供氢支路设置所述第二压缩机,可以使所述外部供氢装置中的低压氢气或所述现场制氢气装置制得的低压氢气先通入所述第二压缩机中进行加压至第二压力值,然后再通入所述第一压缩机中加压至第一压力值,以减小所述第一压缩机加压时的压缩比,避免了第一压缩机的压缩比过高而导致压缩机负荷过高,从而提高加氢站核心设备45mpa压缩机的寿命,保证加氢站稳定高效运行。

[0045]

最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1