一种用于Ru-Zn催化剂输送的再生泵防振动装置的制作方法

一种用于ru-zn催化剂输送的再生泵防振动装置

技术领域

1.本实用新型涉及化工管线防振动领域,具体涉及一种用于ru-zn催化剂输送的再生泵防振动装置。

背景技术:

2.计量泵是流体输送机械的一种,使用计量泵可以同时完成输送、调节和计量的功能,从而简化工艺生产流程,尤其是隔膜式计量泵,由于其零泄漏的特点,非常适用与输送高温高压、腐蚀性强、易燃易爆、有毒有害的介质,计量泵已被广泛地应用于石化、化工、制药等各领域。但计量泵由于偏心传动机构的结构原因,其流量和压力周期变化产生脉动一直困扰着广大使用单位,脉动易引起设备进出口管线振动,进而引起设备振动,加速设备损坏速率。

3.该泵输送介质为ru-zn催化剂和氧化锆的浆液状混合物,固体含量9%,粒度直径0.05mm,其余主要为水溶液;温度100℃~140℃,密度1.121g/m3,粘度0.97mpas,进口压力 0.3mpa(g),出口压力5.5 mpa(g),泵额定流量15000l/h,出口安装有6.3l的气囊式脉动阻尼器。该泵启动运行后进出口管线振动大,出口压力表在0.8mpa(g)之间波动,管线振动带动设备振动,两种振动叠加和相互影响,加速了设备损坏,出口脉动阻尼器每10~15天气囊便破损需更换,已成为影响设备安全稳定长周期运行的瓶颈问题。设备经常维修,工人劳动量和设备维修费用大大增加,同时泄漏的催化剂价格昂贵且有毒有害,污染环境,有损职工身心健康。

4.如何设计一种方法合理可行,设计巧妙,设备安全稳定长周期运行,减少维修次数,减小劳动强度,有很好社会和经济效益的一种用于ru-zn催化剂输送的再生泵防振动装置是目前需要解决的问题。

技术实现要素:

5.为了解决现有计量泵由于偏心传动机构的结构原因,其流量和压力周期变化产生脉动,脉动易引起设备进出口管线振动,进而引起设备振动,加速设备损坏,设备经常维修,工人劳动量和设备维修费用大大增加,泄漏的催化剂价格昂贵且有毒有害,污染环境等技术问题,本实用新型提供一种用于ru-zn催化剂输送的再生泵防振动装置,来实现方法合理可行,设计巧妙,设备安全稳定长周期运行,减少维修次数,减小劳动强度,有很好社会和经济效益的目的。

6.本实用新型为解决上述技术问题所采用的技术方案是:一种用于ru-zn催化剂输送的再生泵防振动装置,包括物料输送管网、计量泵、阻尼器、压力表、电动机和电源,电动机轴和计量泵轴通过联轴器连接,电源给电动机供电,通过联轴器带动计量泵在物料输送管网内进行物料输送;所述计量泵的进口端和出口端均设置有单向阀,阻尼器位于物料输送管网的出口管线上,压力表位于阻尼器的上部,通过压力表检测的物料输送管网内的实时压力控制阻尼器的开合,以消除物料输送管网管线振动。

7.所述压力表和阻尼器上壳中间连接有氮气接口。

8.所述阻尼器采用隔膜式脉动阻尼器,隔膜式脉动阻尼器包括上壳体、下壳体和中间隔膜,上壳体和下壳体为位置相对的两个半圆形壳体,上壳和下壳的同侧外部通过螺栓固定连接成一个带有空腔的球形体,所述下壳体的进物料一侧设置有网板,网板上均匀钻设有微孔,以缓冲吸收脉动压力和流量中的冲击力。

9.所述中间隔膜采用改性聚四氟乙烯隔膜。

10.所述网板的厚度为3mm,所述微孔的孔径为1.5mm。

11.所述单向阀的阀芯采用三球式多孔阀芯,单向阀的阀座采用陶瓷材料。

12.与现有技术相比,本实用新型的有益效果是:

13.1)本实用新型包括物料输送管网、计量泵、阻尼器、压力表、电动机和电源,电动机轴和计量泵轴通过联轴器连接,电源给电动机供电,通过联轴器带动计量泵在物料输送管网内进行物料输送,通过将气囊式脉动阻尼器改为含网板的隔膜式脉动阻尼器,该泵出口脉动阻尼器的检修周期延长至3个月~4个月,为减少备件费用消耗,含网板的隔膜式脉动阻尼器损坏时,只对易损件隔膜膜片更换。由于剖分式隔膜阻尼器易于拆装,更换一件隔膜膜片只需20~25分钟,大大降低了作业难度,提高了工作效率;

14.2)提高冲洗水压力,改进工艺冲洗操作方法。将原设备定期切换、检修工艺处理时冲洗置换管线改为每一个月定期冲洗置换一次,将进出口管线内的催化剂浆液颗粒彻底冲洗干净,减轻由于催化剂颗粒沉积管线底部而引起流量波动;

15.3)设备进出口单向阀改进。随着阀芯型式的改变,密封面由原来的面密封改为线密封,消除了催化剂积聚形成的阀门内漏,同时将单向阀芯改为三球式多孔阀芯,减缓了硬质颗粒浆料对阀球的冲蚀,球阀的动作更灵敏,大大提高了泵的效率;

16.4)网板上均匀由内至外等距离排列钻设φ1.5mm的小孔,有效缓冲吸收脉动压力和流量中的能力;

17.5)隔膜式阻尼器腔体中的丁腈橡胶气囊材质改为改性聚四氟乙烯隔膜;普通丁腈橡胶工作温度适用范围约为-20~+110℃,在该工况介质温度下易软化老化,改性聚四氟乙烯材质工作温度适用范围约为-200~+200℃,能够完全满足介质工作温度要求;

18.6)单向阀芯改为三球式多孔阀芯,阀座材质改为硬度更高的陶瓷材料,密封面由原来的面密封改为线密封,减缓了硬质颗粒浆料对阀球的冲蚀;

19.7)通过对硬质颗粒浆料计量泵出口脉动阻尼器的结构和材质设计,对管线冲洗置换操作方法和进出口单向阀的设计,有效的平滑了泵管线的脉动,减少管路和设备因介质流量、压力波动而带动的冲击,优化了设备运行环境,对泵的工作性能进行完善修复,出口阻尼器的检修周期由原来的平均15天延长至平均90天以上,延迟了进出口单向阀失效的发生,取得了良好效果。

附图说明

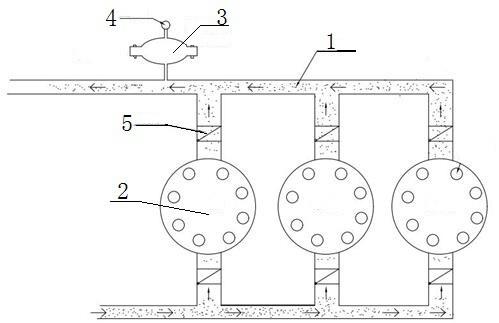

20.图1是本实用新型图整体结构图;

21.图2为计量泵与电动机设备组装示意图;

22.图3 现有气囊式阻尼器示意图;

23.图4 本实用新型隔膜式脉动阻尼器示意图;

24.图5本实用新型隔膜式脉动阻尼器腔内结构示意图;

25.图6为具有单向阀芯的单向阀示意图;

26.图7为具有三球式多孔阀芯的单向阀示意图;

27.图中:1、物料输送管网,2、计量泵,3、阻尼器,301、上壳体,302、下壳体,303、中间隔膜,304、网板,305、微孔,4、压力表,5、单向阀,6、氮气接口,7、电动机轴,8、计量泵轴,9、联轴器,10、电动机。

具体实施方式

28.下面结合附图对本实用新型的具体实施方式作进一步详细的说明。

29.一种用于ru-zn催化剂输送的再生泵防振动装置,包括物料输送管网1、计量泵2、阻尼器3、压力表4、电动机和电源,电动机轴和计量泵轴通过联轴器连接,电源给电动机供电,通过联轴器带动计量泵2在物料输送管网1内进行物料输送;所述计量泵2的进口端和出口端均设置有单向阀5,所述单向阀5的阀芯采用三球式多孔阀芯,单向阀5的阀座采用陶瓷材料,阻尼器3位于物料输送管网1的出口管线上,压力表4位于阻尼器3的上部,通过压力表4检测的物料输送管网1内的实时压力控制阻尼器3的开合,以消除物料输送管网1管线振动。

30.以上为本实用新型的基本实施方式,可在以上基础上做进一步的改进、完善和限定:如所述压力表4和阻尼器3上壳中间连接有氮气接口6。

31.以上为本实用新型的基本实施方式,可在以上基础上做进一步的改进、完善和限定:如所述阻尼器3采用隔膜式脉动阻尼器,隔膜式脉动阻尼器包括上壳体301、下壳体302和中间隔膜303,所述中间隔膜303采用改性聚四氟乙烯隔膜,上壳体301和下壳体302为位置相对的两个半圆形壳体,上壳301和下壳302的同侧外部通过螺栓固定连接成一个带有空腔的球形体,所述下壳体302的进物料一侧设置有网板304,网板304上均匀钻设有微孔305,所述网板304的厚度为3mm,所述微孔305的孔径为1.5mm,以缓冲吸收脉动压力和流量中的冲击力。

32.实际应用中,电动机轴和计量泵轴通过联轴器连接,电源给电动机供电,通过联轴器带动计量泵2在物料输送管网1内进行物料输送;所述计量泵2的进口端和出口端均设置有单向阀5,阻尼器3位于物料输送管网1的出口管线上,压力表4位于阻尼器3的上部,通过压力表4检测的物料输送管网1内的实时压力控制阻尼器3的开合,以消除物料输送管网1管线振动。

33.实际操作中,0.4mpa的wc冲洗水改为经过增压泵增压至0.8mpa的wpl冲洗水,将原设备定期切换、检修工艺处理时冲洗置换管线改为每一个月定期冲洗置换一次,将进出口管线内的催化剂浆液颗粒彻底冲洗干净,减轻由于催化剂颗粒沉积管线底部而引起流量波动。

34.本实用新型方法合理可行,设计巧妙,设备安全稳定长周期运行,减少维修次数,减小劳动强度,有很好社会和经济效益,解决现有计量泵易引起设备进出口管线振动,加速设备损坏,工人劳动量和设备维修费用增加,泄漏的催化剂污染环境等技术问题,对现有技术来说,具有很好的市场前景和发展空间。

35.上面结合附图对本实用新型优选的具体实施方式和实施例作了详细说明,但是本

实用新型并不限于上述实施方式和实施例,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型构思的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1