双作用气动调节阀控制系统和石油化工输送设备的制作方法

1.本发明涉及石油化工技术领域,具体地涉及一种双作用气动调节阀控制系统和石油化工输送设备。

背景技术:

2.目前,在煤化工和石油化工等行业中,流体介质管道的输送工艺是通过调节阀全行程调节和开关阀开关等方式来调节实现。在工业生产中,很多设备都有流体介质管道,但是,当有些进气管线会出现故障或者介质管道出现故障时,会导致整个生产线停止运行,不仅影响工厂的生产,而且还浪费了大量的成本。特别地,有些控制阀在出现故障时,不能保持当前阀位,即阀门全关或者阀门开。

技术实现要素:

3.本发明的目的是为了克服现有技术存在的控制阀出现故障的问题,提供一种双作用气动调节阀控制系统和石油化工输送设备,该双作用气动调节阀控制系统可以在进气管线出现故障或者介质管道出现故障情况下,保持当前阀位。

4.为了实现上述目的,本发明一方面提供一种双作用气动调节阀控制系统,所述双作用气动调节阀设置于介质管道上,所述控制系统包括保位阀,该保位阀的两个出气口分别通过第一控气管线和第二控气管线连接至所述双作用气动调节阀以能够通过向所述双作用气动调节阀输出不同的气压而控制该双作用气动调节阀的开度,且该保位阀的进气口连接有进气管线和通过供气管线连接的气体储罐,该气体储罐能够在所述进气管线失效状态下向所述保位阀供气以保持所述双作用气动双作用气动调节阀的开度。

5.可选地,所述控制系统包括分别安装在所述第一控气管线和所述第二控气管线上的第一气控放大器和第二气控放大器,所述第一气控放大器和所述第二气控放大器均连接至所述进气管线和/或所述气体储罐并设置为能够分别增大所述第一控气管线和所述第二控气管线中的气压,以控制所述双作用气动调节阀的开度。

6.可选地,所述控制系统包括用于感应所述双作用气动调节阀的开度位置的定位器,所述定位器设置为能够感应所述双作用气动调节阀的开度和/或电变化信号并通过第一调气管线和第二调气管线分别向所述保位阀输出不同的气压以控制所述保位阀的所述第一控气管线和所述第二控气管线中的气压。

7.可选地,所述控制系统包括分别电性连接至气体储罐、保位阀、双作用气动调节阀、定位器、第一气控放大器和第二气控放大器的主控器。

8.可选地,所述控制系统包括安装在所述进气管线上且与所述主控器电性连接的进气阀。

9.可选地,所述控制系统包括安装在所述进气管线上且与所述主控器电性连接的过滤变压阀。

10.可选地,所述保位阀上设置有用于泄压的第一泄压口。

11.可选地,所述气体储罐上安装有用于观察气体储罐压力的压力表和用于泄压的第二泄压口。

12.可选地,所述气体储罐的进气口连接至所述进气管线,且该进气口的上游安装有止回阀。

13.本发明第二方面提供一种石油化工输送设备,包括上述的双作用气动调节阀控制系统。

14.通过上述技术方案,本发明的有益效果如下:

15.保位阀向所述双作用气动调节阀输出不同的气压,主要是控制双作用气动调节阀的开度,即,控制介质管道的流量大小。具体地,保位阀向双作用气动调节阀输出两种不同的气压,这两种气压的组合方式和实现的效果有多种。具体地,情形一:第一气压为主(即,主要控制双作用气动调节阀的开度大小),第二气压为辅(即,主要辅助第一气压,以微调第一气压对双作用气动调节阀的压力,从而实现精确控制双作用气动调节阀的开度)。情形二:第一气压和第二气压都是控制双作用气动调节阀的开度大小,两者互为反作用力(即,第一气压的作用是调大双作用气动调节阀的开度,第二气压的作用是调小双作用气动调节阀的开度)。

16.此外,当双作用气动调节阀控制系统出现断气或断电时,气体储罐能够提供气体(即,持续提供气压)给保位阀,让保位阀能够控制双作用气动调节阀,从而使得双作用气动调节阀始终保持当前状态(即,出故障之前的开度)。也就是说,无论控制系统出现什么故障,保位阀和气体储罐可以让双作用气动调节阀始终能够控制介质管道的流量,从而实现介质管道能够稳定输送介质,确保生产的连续性和稳定性。

17.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

18.在附图中,附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。

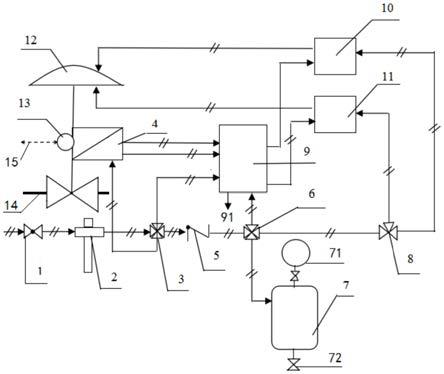

19.图1是本发明的双作用气动调节阀控制系统的一种实施方式示意图。

20.附图标记说明

21.1-进气阀、2-过滤变压阀、3-第一四通、4-定位器、5-止回阀、6-第二四通、7-气体储罐、71-压力表、72-第二泄压口、8-三通、9-保位阀、91-第一泄压口、10-第一气控放大器、11-第二气控放大器、12-双作用气动调节阀、13-主控器、14-介质管道、15-电流信号。

具体实施方式

22.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

23.如图1所示,本发明中的所述双作用气动调节阀12设置于介质管道14上,所述控制系统包括保位阀9,该保位阀9的两个出气口分别通过第一控气管线和第二控气管线连接至所述双作用气动调节阀12以能够通过向所述双作用气动调节阀12输出不同的气压而控制该双作用气动调节阀12的开度,且该保位阀9的进气口连接有进气管线和通过供气管线连接的气体储罐7,该气体储罐7能够在所述进气管线失效状态下向所述保位阀9供气以保持

所述双作用气动调节阀12的开度。

24.其中,保位阀9向所述双作用气动调节阀12输出不同的气压,主要是控制双作用气动调节阀12的开度,即,控制介质管道14的流量大小。具体地,保位阀9向双作用气动调节阀12输出两种不同的气压,这两种气压的组合方式和实现的效果有多种。具体地,情形一:第一气压为主(即,主要控制双作用气动调节阀12的开度大小),第二气压为辅(即,主要辅助第一气压,以微调第一气压对双作用气动调节阀12的压力,从而实现精确控制双作用气动调节阀12的开度)。情形二:第一气压和第二气压都是控制双作用气动调节阀12的开度大小,两者互为反作用力(即,第一气压的作用是调大双作用气动调节阀12的开度,第二气压的作用是调小双作用气动调节阀12的开度)。

25.此外,当双作用气动调节阀控制系统出现断气和断电时,气体储罐7能够提供气体(即,持续提供气压)给保位阀9,让保位阀9能够控制双作用气动调节阀12,从而使得双作用气动调节阀12始终保持当前状态(即,出故障之前的开度)。也就是说,无论控制系统出现什么故障,保位阀9和气体储罐7可以让双作用气动调节阀12始终能够控制介质管道14的流量,从而实现介质管道14能够稳定输送介质,确保生产的连续性和稳定性。

26.如图1所示,本发明中的所述控制系统包括分别安装在所述第一控气管线和所述第二控气管线上的第一气控放大器10和第二气控放大器11,所述第一气控放大器10和所述第二气控放大器11均连接至所述进气管线和/或所述气体储罐7并设置为能够分别增大所述第一控气管线和所述第二控气管线中的气压,以控制所述双作用气动调节阀12的开度。具体地,有时候保位阀9输出的气压不满足双作用气动调节阀12的控制气压(即,气压过小),需要通过第一气控放大器10和第二气控放大器11增大保位阀9输出的气压,从而控制双作用气动调节阀12的开度。此外,有时候保位阀9输出的气压满足双作用气动调节阀12的控制气压,但是,为了提高双作用气动调节阀12的控制精度,需要增大输送至双作用气动调节阀12,从而提高双作用气动调节阀12的控制能力以及精确度。

27.如图1所示,本发明中的所述控制系统包括用于感应所述双作用气动调节阀12的开度位置的定位器4,所述定位器4设置为能够感应所述双作用气动调节阀12的开度和/或电变化信号并通过第一调气管线和第二调气管线分别向所述保位阀9输出不同的气压以控制所述保位阀9的所述第一控气管线和所述第二控气管线中的气压。定位器4能够感应双作用气动调节阀12的开度,以控制保位阀9,从而间接让双作用气动调节阀12保持当前的开度。此外,电变化信号可以理解为控制定位器4的电流信号15,即,通过向定位器4输出不同的电流信号15(即,发送不同的指令),从而使得定位器4控制保位阀9向双作用气动调节阀12输送不同的气压,以调节双作用气动调节阀12的开度。此外,定位器4是通过接受进气管线的体气,从而通过第一调气管线和第二调气管线向保位阀9输送两种不同气压的气体,这两种不同的气压分别控制保位阀9的所述第一控气管线和所述第二控气管线中的气压大小。定位器4中的气体与保位阀9中的气体是相互独立的,定位器4向保位阀9输送的气体相当于控制保位阀9的控制信号。

28.如图1所示,本发明中的所述控制系统包括分别电性连接至气体储罐7、保位阀9、双作用气动调节阀12、定位器4、第一气控放大器10和第二气控放大器11的主控器13。

29.如图1所示,本发明中的所述控制系统包括安装在所述进气管线上且与所述主控器13电性连接的进气阀1,进气阀1主要是控制进气管线的进气和断气。

30.如图1所示,本发明中的所述控制系统包括安装在所述进气管线上且与所述主控器13电性连接的过滤变压阀2,过滤变压阀2主要是过滤气体的杂质以及降低进气管线中的气压,从而避免控制系统失效。

31.如图1所示,本发明中的所述保位阀9上设置有用于泄压的第一泄压口91。第一泄压口91主要是为了释放保位阀9中的气压。

32.如图1所示,本发明中的所述气体储罐7上安装有用于观察气体储罐7压力的压力表71和用于泄压的第二泄压口72。其中,第二泄压口72主要是为了在检修阀门的时候手动泄放气体储罐7内的气体。

33.如图1所示,本发明中的所述气体储罐7的进气口连接至所述进气管线,且该进气口的上游安装有止回阀5,主要是为了防止气体储罐7中的气体回流。

34.本发明中的石油化工输送设备,包括上述的双作用气动调节阀控制系统。

35.如图1所示,本发明中的双作用气动调节阀控制系统的优选实施方式如下:

36.双作用气动调节阀12安装在介质管道14上以及定位器4和主控器13安装在双作用气动调节阀12上。

37.进气管线上依次安装有进气阀1、过滤变压阀、第一四通3、止回阀5、第二四通6以及三通8。第一四通3的下游通过气体管线分别连接至定位器4、保位阀9和止回阀5。第二四通6的下游通过气体管线分别连接至气体储罐7、三通8和保位阀9。三通8的下游通过气体管线分别连接至第一气控放大器10和第二气控放大器11。定位器4的下游通过两个气体管线连接至保位阀9。保位阀9的下游通过两个气体管线分别连接至第一气控放大器10和第二气控放大器11。第一气控放大器10和第二气控放大器11的下游通过气体管线连接至双作用气动调节阀12。

38.以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1