一种海上氢能储运系统

1.本发明涉及海上氢能源储运技术领域,具体为一种海上氢能储运系统和方法。

背景技术:

2.本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

3.随着制氢技术的发展已经能够实现深海风电制备氢气,并通过各类储运技术送至陆地,能够解决海上风电的并网及消纳问题。相较于气态氢气储运,液氢储运具有单位体积储氢密度高、纯度高和输送效率高等优势,便于大规模的氢气运输和利用,但目前海上制氢由于海面环境限制缺乏较为成熟的氢气运输方式,一部分海上制氢设施通过海底铺设管道的方式将制取的氢气输送至岸边,成本较高且容易受到海面环境的影响。

技术实现要素:

4.为了解决上述背景技术中存在的技术问题,本发明提供一种海上氢能储运系统,利用填充有正-仲氢转化催化剂的正弦波纹管结构作为氢气液化设备中的换热器,根据液氢的流向划分的不同换热区域,配合热管介质中的不同组分形成接收设备的气化器,将氢气液化后经运输设备运至指定地点后经气化完成储运。

5.为了实现上述目的,本发明采用如下技术方案:

6.本发明的第一个方面提供一种海上氢能储运系统,包括:

7.生产装备,具有换热器,氢气经换热器转换为液氢;

8.运输设备,接收生产装备通过换热器产出的液氢,并运输至指定地点后与接收设备对接;

9.接收设备,具有气化器,接收运输设备中的液氢,经气化器转换为氢气;

10.气化器包括由上至下布置且被隔热层分开的原料层、第一热介质层和第二热介质层,多组沿竖直方向并列布置且穿过隔热层的热管均位于气化器内部,将第一热介质层和第二热介质层中的热量通过热管内的介质传递给原料层;原料层依据液氢的流动方向将设定数量的热管依次划分为气化区、低温区和过热区。

11.换热器内的原料氢管和混合冷剂管交替布置,原料氢管和混合冷剂管均为正弦波纹管结构。

12.原料氢管内部填充正-仲氢转化催化剂;原料层的低温区和过热区中填充有仲-正氢转化催化剂。

13.原料层中液氢的流动方向与两个热介质层中介质的流动方向相反。

14.热管自上而下划分为冷凝段、第一绝热段、第一蒸发段、第二绝热段和第二蒸发段,冷凝段位于原料层中,第一蒸发段位于第一热介质层中,第二蒸发段位于第二热介质层中,第一绝热段和第二绝热段分别位于对应的隔热层中。

15.热管两端封闭且内部填充中间介质,两蒸发段外表面设有翅片,中间介质在冷凝

段与原料层中的液氢换热冷凝,在重力和海上环境摇晃的作用下液相中间介质自上而下落入两蒸发段,在两蒸发段处与两热介质层换热蒸发转为气态,气态的中间介质在密度差的作用下,自下而上上升返回至冷凝段。

16.气化区、低温区和过热区中的热管内部填充有不同组分的中间介质。

17.气化区中的热管内部具有氦气、氖气和氮气的混合气体,沿着液氢运动方向,混合气体中氦气和氖气含量逐渐降低,氮气含量逐渐增加。

18.低温区中的热管内部具有氮气、甲烷和乙烷的混合气体,沿着氢运动方向,混合气体中氮气和甲烷含量逐渐降低,乙烷含量逐渐增加。

19.过热区中的热管内部具有乙烷、丙烷和丁烷的混合气体,沿着氢运动方向,混合气体中乙烷和丙烷含量逐渐降低,丁烷含量逐渐增加。

20.与现有技术相比,以上一个或多个技术方案存在以下有益效果:

21.1、接收装备的主换热器从仲-正氢转化催化剂、管排结构布置、中间介质和热端工质的种类这四方面对气化器进行优化,提高了恶劣海况下气化器内介质的流动与换热的稳定性。

22.2、生产装备的主换热器为填充有正-仲氢转化催化剂的正弦波纹管结构,可以降低绕管式换热器晃荡造成壳侧冷剂偏移的现象,有效提高了绕管式换热器的海上晃荡适应性,同时将正-仲氢转化与氢气冷凝过程相结合,解决了产业链中间运输环节的正-仲氢转化导致液氢气化难题,提高了整体液化系统的效率。

23.3、气化器的中间介质填充在热管内部,海上环境带来的摇晃有助于热管上部液膜分离,可以提高上部的换热效率。

24.4、在热管中间介质的选择上进行改进,采用混合多组分的中间介质,根据液氢在管道壳程中的流动方向划分的不同区域,在热管内部注入组分不同且比例变化的中间介质,充分考虑气化、升温到加热的过程中换热效率对中间介质性能的影响。

25.5、考虑液氢气化时的冷量,采用两种热源,例如可以采用海水和废热作为热源,增加换热量的同时,对船舶中废热进行充分利用,因此经济性较好,减少海水的循环量并有效提高了海水出口温度。

附图说明

26.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

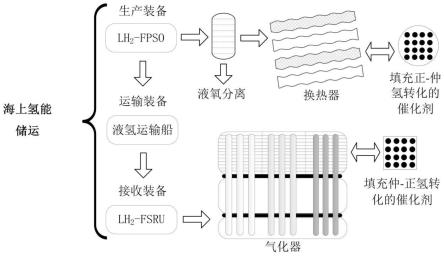

27.图1是本发明一个或多个实施例提供的海上氢能储运系统的结构示意图;

28.图2是本发明一个或多个实施例提供的氢气生产设备中主低温换热器的结构示意图;

29.图3是本发明一个或多个实施例提供的氢气接收设备中主低温换热器的结构示意图;

30.图4是本发明一个或多个实施例提供的氢气接收设备中主低温换热器采用热管式气化器时的管程结构示意图;

31.图中:1-原料氢管侧,2-混合冷剂管侧,3-正仲氢转化催化剂,4-气化区,5-低温区,6-过热区,7-仲正氢转化催化剂,8-热管冷凝段,9-第一蒸发段,10-第二蒸发段,11-第

一隔热段,12-第二隔热段。

具体实施方式

32.下面结合附图与实施例对本发明作进一步说明。

33.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

34.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

35.正如背景技术中所描述的,氢气储运是氢能利用的关键技术,相较于气态氢气储运,液氢储运具有单位体积储氢密度高、纯度高和输送效率高等优势,便于大规模的氢气运输和利用,但目前海上制氢缺乏较为成熟的氢气运输方式。

36.因此,以下实施例给出了一种海上氢能储运系统,利用填充有正-仲氢转化催化剂的正弦波纹管结构作为氢气液化设备中的换热器,根据液氢的流向划分的不同换热区域,配合热管介质中的不同组分形成接收设备的气化器,将氢气液化后经运输设备运至指定地点后经气化完成储运。

37.实施例一:

38.如图1-4所示,一种海上氢能储运系统,包括:

39.生产装备,具有换热器,氢气经换热器转换为液氢;

40.运输设备,接收生产装备产出的液氢,并运输至指定地点后与接收设备对接;

41.接收设备,具有气化器,接收运输设备中的液氢,经气化器转换为氢气;

42.气化器包括由上至下布置且被隔热层分开的原料层、第一热介质层和第二热介质层,多组沿竖直方向并列布置且穿过隔热层的热管均位于气化器内部,将第一热介质层和第二热介质层中的热量通过热管内的介质传递给原料层;原料层依据液氢的流动方向将设定数量的热管依次划分为气化区、低温区和过热区。

43.原料层中液氢的流动方向与两个热介质层中介质的流动方向相反。

44.原料层的低温区和过热区中填充有仲-正氢转化催化剂。

45.热管自上而下划分为冷凝段、第一绝热段、第一蒸发段、第二绝热段和第二蒸发段,冷凝段位于原料层中,第一蒸发段位于第一热介质层中,第二蒸发段位于第二热介质层中,第一绝热段和第二绝热段分别位于对应的隔热层中。

46.热管两端封闭且内部填充中间介质,两蒸发段外表面设有翅片,中间介质在冷凝段与原料层中的液氢换热冷凝,在重力和海上环境摇晃的作用下液相中间介质自上而下落入两蒸发段,在两蒸发段处与两热介质层换热蒸发转为气态,气态的中间介质在密度差的作用下,自下而上上升返回至冷凝段。

47.气化区中的热管内部具有氦气、氖气和氮气的混合气体,沿着液氢运动方向,混合气体中氦气和氖气含量逐渐降低,氮气含量逐渐增加。

48.低温区中的热管内部具有氮气、甲烷和乙烷的混合气体,沿着氢运动方向,混合气

体中氮气和甲烷含量逐渐降低,乙烷含量逐渐增加。

49.过热区中的热管内部具有乙烷、丙烷和丁烷的混合气体,沿着氢运动方向,混合气体中乙烷和丙烷含量逐渐降低,丁烷含量逐渐增加。

50.换热器内的原料氢管和混合冷剂管交替布置,原料氢管内部填充正-仲氢转化催化剂,原料氢管和混合冷剂管均为正弦波纹管结构。

51.具体的:

52.如图1所示,液化储运系统包括生产装备(lh

2-fpso,lh2float ing production storage and offloading unit,液氢-浮式生产储装卸装置)、运输装备(液氢运输船)、接收装备(lh

2-fsru,lh

2 float ing storage and regasification unit,液氢-浮式储存和再气化装置)。

53.生产装备和接收装备中的主低温换热器在海上氢气液化全产业链应用时,受恶劣海况条件的影响,主低温换热器会出现气液分布不均匀等问题,进而影响海上氢气液化全产业链的整体性能指标。为了解决如上的技术问题,本实施例提出海上氢气液化全产业链的同时,提出了提高氢气液化储运系统中关键设备海上适应性的结构改进措施。

54.生产装备为lh

2-fpso,具有海水过滤与电解工艺、氢气液化工艺。氢气液化工艺分为预冷循环和深冷循环两个部分,由于原料氢中可能会混有电解过程中产生的少量氧气,因此在预冷循环出口设有液氧分离装置,随后进入深冷换热循环。

55.氢气液化工艺的深冷循环中主低温换热器采用绕管式换热器,如图2所示,为了应对海上复杂的晃荡条件以及液氢在储存过程中正-仲氢转化的问题,采用填充有正-仲氢转化催化剂的正弦波纹管结构进行改进优化,原料氢通入含有正仲氢转化催化剂的管路,而冷剂通入不含有催化剂的管路。本实施例中,绕管式换热器内的原料氢管侧1和混合冷剂管侧2交替布置,原料氢管侧1内部填充正仲氢转化催化剂,原料氢管侧1和混合冷剂管侧2均为正弦波纹管结构。

56.运输装备为液氢运输船,由于在生产装备中提高了仲氢含量,因此在储存运输过程中大大降低了正仲氢转化放出的热量,进而导致液氢气化的风险,提高了液氢运输的安全性,体现了产业链的协同耦合机制。

57.接收装备为lh

2-fsru,将液氢气化进而输入长输管道中,主换热器采用热管式中间介质气化器,如图3所示,热管式中间介质气化器分为气化区4、低温区5和过热区6,气化区对液氢进行气化,低温区和过热区对低温氢气进行升温。

58.中间介质气化器中进料为原料液氢、海水和船舶余热,均走气化器的壳程。海水和余热不与原料氢直接换热,中间隔有绝热段,海水和船舶余热通过热管为原料液氢提供热量。

59.在原料氢的低温区和过热区添加仲-正氢转化的催化剂,在原料氢升温的同时仲正氢转化。

60.如图4所示,热管自上而下分为冷凝段、第一绝热段、第一蒸发段、第二绝热段和第二蒸发段,两蒸发段均具有有翅片增加换热效率。中间介质在冷凝段与原料氢换热冷凝,在重力和海上晃荡的作用下液相中间介质自上而下脱落,在两蒸发段处与海水和余热换热蒸发变为气态,过热蒸汽在密度差的作用下,自下而上上升。

61.在热管中填充混合多组分的中间介质,具体为:

62.在气化区4采用氦气、氖气和氮气的混合气体,沿着液氢运动方向,换热管混合气体中氦气和氖气含量逐渐降低,而氮气含量逐渐增加;

63.在低温区5采用氮气、甲烷和乙烷的混合气体,沿着氢运动方向,换热管混合气体中氮气和甲烷含量逐渐降低,而乙烷含量逐渐增加;

64.在过热区6采用乙烷、丙烷和丁烷的混合气体,沿着氢运动方向,换热管混合气体中乙烷和丙烷含量逐渐降低,而丁烷含量逐渐增加。

65.上述海上氢气液化储运系统相较于常规铺设海底氢气管道的方法,储运氢能的效率更高;装置有效减少占地面积,移动灵活,有利于大规模的风电利用;同时通过氧气和氢气的沸点不同先将氧气液化分离,解决了海底管道不能很好的将氧气分离的问题,安全性较好。

66.上述系统中,生产装备的主换热器能够应用于浮式氢气液化装置的绕管式换热器结构改进,即填充有正-仲氢转化催化剂的正弦波纹管结构,可以降低绕管式换热器晃荡造成壳侧冷剂偏移的现象,有效提高了绕管式换热器的海上晃荡适应性,同时将正-仲氢转化与氢气冷凝过程相结合,解决了产业链中间运输环节的正-仲氢转化导致液氢气化难题,提高了整体液化系统的效率。

67.上述系统中,接收装备的主换热器能够应用于浮式液氢气化装置的热管式中间介质气化器结构改进,与传统应用于lng-fsru中间介质气化器相比,从仲-正氢转化催化剂、管排结构布置、中间介质和热端工质的种类这四方面对中间介质气化器进行优化,提高了恶劣海况下lng-fsru中间介质气化器流动与换热的稳定性,同时解决了仲-正氢转化的问题。

68.传统的中间介质气化器有较宽阔的中间介质自由液面,海上环境产生的摇晃/晃荡工况会导致中间介质飞溅,换热管局部产生“干烧”现象,而热管式换热器中的中间介质填充在热管内部,晃荡有助于中间管上部液膜分离,海上晃荡可以提高上部的换热效率。

69.应用于传统的lng气化中间介质以丙烷为主,但氢气液化温度较低,达到丙烷气体的凝固点,将其用于液氢气化会出现凝固的现象,因此在中间介质的选择上进行改进。采用混合多组分的中间介质,在气化区采用氦气、氖气和氮气的混合气体,沿着液氢运动方向,换热管混合气体中氦气和氖气含量逐渐降低,而氮气含量逐渐增加;在低温区采用氮气、甲烷和乙烷的混合气体,沿着氢运动方向,换热管混合气体中氮气和甲烷含量逐渐降低,而乙烷含量逐渐增加;在过热区采用乙烷、丙烷和丁烷的混合气体,沿着氢运动方向,换热管混合气体中乙烷和丙烷含量逐渐降低,而丁烷含量逐渐增加。

70.应用于lng气化的传统中间介质气化器只是使用海水或废热作为单一热源,由于液氢的冷量较大,本实施例提出的热管式中间介质气化器同时采用海水和废热作为热源,增加换热量的同时,对船舶中废热进行充分利用,因此经济性较好,减少海水的循环量并有效提高了海水出口温度。

71.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1