用于限制燃料输送系统中的酸性腐蚀和污染的方法和设备与流程

用于限制燃料输送系统中的酸性腐蚀和污染的方法和设备

1.本技术是申请日为2018年3月7日、申请号为201880023740.3(pct/us2018/021350)、发明名称为“用于限制燃料输送系统中的酸性腐蚀和污染的方法和设备”的发明专利申请的分案申请。

2.相关申请的交叉引用

3.本技术要求于2017年3月7日提交的序列号为62/468,033的美国临时专利申请、于2017年5月22日提交的序列号为62/509,506的美国临时专利申请、于2017年6月16日提交的序列号为62/520,891的美国临时专利申请以及于2017年9月26日提交的序列号为62/563,596的美国临时专利申请的优先权,上述专利申请的全部公开内容在此明确地通过参引并入本文中。

技术领域

4.本公开涉及对燃料输送系统进行控制并且特别地涉及用于对燃料输送系统进行控制以限制酸性腐蚀并且/或者对储存的燃料中的水和颗粒物质的积聚进行限制的方法和设备。

背景技术:

5.燃料输送系统通常包括储存各种燃料产品的一个或更多个地下储存罐以及将燃料产品分配给消费者的一个或更多个燃料分配器。地下储存罐可以经由相应的地下燃料输送管线联接至燃料分配器。

6.例如在汽车燃料输送系统的背景下,燃料产品可以被输送至消费者的汽车。在这种系统中,燃料产品可以包含汽油和酒精特别是乙醇的混合物。具有大约2.5体积%的乙醇(“e-2.5”)、5体积%的乙醇(“e-5”)、10体积%的乙醇(“e-10”)、或者更多、在一些情况下高达85体积%的乙醇(“e-85”)的混合物现在可以用作用于美国和世界其他地区的汽车和卡车的燃料。其他燃料产品例如包括柴油和生物柴油。

7.可以在燃料输送系统的设备周围设置有贮槽(即,凹坑)。这种贮槽可以捕获液体和蒸气以防止环境释放。另外,这种贮槽可以有助于对设备的触及和维修。贮槽可以设置在位于整个燃料输送系统上的各种位置中。例如,分配器贮槽可以定位在燃料分配器的下方,以提供对位于燃料分配器下方的管道、连接器、阀和其他设备的触及。作为另一示例,涡轮贮槽可以位于地下储存罐的上方,以提供对位于地下储存罐上方的涡轮泵头、管道、泄漏检测器、电气布线和其他设备的触及。

8.地下储存罐和贮槽可能经历过早的腐蚀。已经利用燃料添加剂比如杀菌剂和缓蚀剂来尝试控制这种腐蚀。然而,燃料添加剂可能例如对于特定微生物物种无效、随着时间推移而逐渐耗尽、并且导致污垢。另外已经尝试进行严格且耗时的水维护措施来控制这种腐蚀,这通常不受零售加油站操作者的喜欢。

9.水和/或颗粒物质有时也会污染储存于地下储存罐中的燃料。因为这些污染物总体上比燃料产品本身重,因此在储存罐中所发现的任何水或颗粒物质通常被限制于与该罐

的底部处的污染物混合的燃料“层”。因为这些污染物的分配可能对车辆或其他终端使用的应用产生不利的影响,因此已经尝试及时地检测和修复这种污染物。

技术实现要素:

10.本公开涉及用于对燃料输送系统进行控制以限制酸性腐蚀的方法和设备。示例性控制系统包括控制器、至少一个监测器、输出装置、以及修复系统。控制系统的监测器可以收集并分析指示燃料输送系统中的腐蚀性环境的数据。控制系统的输出装置可以自动地警告操作者加油站的腐蚀性环境,使得该操作者可以采取预防或补救措施。控制系统的修复系统可以采取至少一个补救措施以修复燃料输送系统中的腐蚀性环境。

11.本公开还涉及用于对容纳在储存罐中的燃料进行过滤的方法和设备,其中,燃料分配泵的启动同时地启动了过滤系统。特别地,由分配泵输送的已加压的燃料的一部分被转移至下述喷射器:该喷射器被设计成通过文丘里效应来产生真空。该真空从储存罐的底部在比用于分配泵的进入部低的位置处抽吸流体,使得位于储存罐的底部处的任何水或颗粒物质被输送至喷射器,以免所述任何水或颗粒物质可能到达分配泵进入部。喷射器将已转移的燃料和罐底部的流体的混合物输送至过滤器,在该过滤器处,任何夹带的颗粒物质或水被过滤掉并且被从产品流中移除。清洁的经过滤的燃料然后被输送回储存罐。

12.根据本公开的实施方式,提供了一种燃料输送系统,该燃料输送系统包括:储存罐,该储存罐容纳燃料产品;燃料输送管线,该燃料输送管线与储存罐连通;至少一个监测器,所述至少一个监测器收集指示燃料输送系统中的腐蚀性环境的数据;控制器,该控制器与所述至少一个监测器通信以接收从所述至少一个监测器收集的数据;以及修复系统,该修复系统配置成在被控制器启动时采取至少一个补救措施以修复腐蚀性环境。

13.根据本公开的另一实施方式,提供了一种燃料输送系统,该燃料输送系统包括:储存罐,该储存罐容纳燃料产品;燃料输送管线,该燃料输送管线与储存罐连通;监测器,该监测器包括光源、腐蚀性目标材料、以及检测器,该腐蚀性目标材料被暴露于燃料输送系统中的腐蚀性环境,该检测器配置成检测从光源穿过目标材料的光;以及控制器,该控制器与监测器通信。

14.根据本公开的又一实施方式,提供了一种燃料输送系统,该燃料输送系统包括:储存罐,该储存罐容纳燃料产品;贮槽;泵,该泵具有定位在贮槽中的第一部分以及定位在储存罐中的第二部分;以及水过滤系统。水过滤系统包括:水过滤器,该水过滤器定位在贮槽中并且该水过滤器构造成将燃料产品分离成经过滤的燃料产品和分离的水产品;燃料入口通道,该燃料入口通道经由泵而与储存罐和水过滤器流体连通,以将燃料产品引导至水过滤器;燃料返回通道,该燃料返回通道与水过滤器和储存罐流体连通,以使经过滤的燃料产品返回至储存罐;以及水移除通道,该水移除通道与水过滤器流体连通,以使分离的水产品从水过滤器排放。

15.根据本公开的又一实施方式,提供了一种燃料输送系统,该燃料输送系统包括水过滤系统。水过滤系统包括过滤器,该过滤器构造成将燃料产品分离成经过滤的燃料产品和分离的水产品;喷射器,该喷射器构造成从燃料输送泵接收燃料流并且将该燃料流输送至过滤器;以及真空端口,该真空端口位于喷射器上,该真空端口构造成以可操作的方式连接至受污染的燃料源,使得真空端口将受污染的燃料通过喷射器抽吸到燃料流中并且将燃

料和受污染的燃料的混合物输送至过滤器。

16.根据本公开的又一实施方式,公开了一种燃料输送系统,该燃料输送系统包括:储存罐,该储存罐容纳燃料产品;分配器;水过滤器;燃料吸收管线,该燃料吸收管线与储存罐和分配器流体连通以将燃料产品输送至分配器;过滤吸收管线,该过滤吸收管线与储存罐和水过滤器流体连通,以将燃料产品输送至水过滤器,水过滤器构造成将燃料产品分离成经过滤的燃料产品和分离的水产品;燃料返回通道,该燃料返回通道与水过滤器和储存罐流体连通,以使经过滤的燃料产品返回至储存罐;以及水移除通道,该水移除通道与水过滤器流体连通,以使分离的水产品从水过滤器排放。

附图说明

17.通过参考本发明的各实施方式的与以下附图结合考虑的以下描述,本公开的上述和其他特征及优点以及获得上述和其他特征及优点的方式将变得更加明显,并且本发明本身将更好理解,在附图中:

18.图1描绘了本公开的示例性燃料输送系统,其示出了地面上方部件和地面下方部件,所述地面上方部件比如为燃料分配器,所述地面下方部件比如为容纳燃料产品的储存罐、燃料输送管线、涡轮贮槽以及分配器贮槽;

19.图2是图1的储存罐和涡轮贮槽的横截面图;

20.图3是本公开的示例性控制系统的示意图,该控制系统包括控制器、至少一个监测器、输出装置、以及修复系统;

21.图4是用于使用在图3的控制系统中的第一示例性电子监测器的示意图;

22.图5是用于使用在图3的控制系统中的第二示例性电子监测器的示意图;

23.图6是用于使用在图3的控制系统中的第三示例性光学监测器的示意图;

24.图7包括在示例1中测试的腐蚀性样本的照片;

25.图8是透过示例1的每个样本的随着时间变化的相对透射光强度的图形表示;

26.图9是透过示例1的每个样本的随着时间变化的标准化透射光强度的图形表示;

27.图10是透过示例2中所测试的腐蚀性样本的随着时间变化的透射光强度的图形表示;

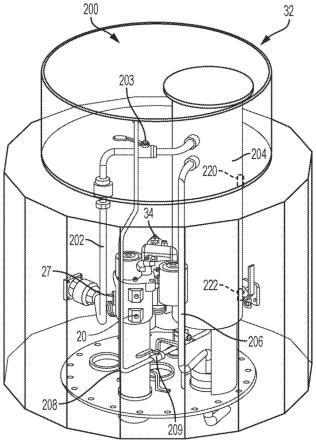

28.图11是具有水过滤系统的涡轮贮槽的立体图;

29.图12是具有与图11类似的水过滤系统且还包括水储存罐的涡轮贮槽的立体图;

30.图13示出了用于操作水过滤系统的示例性方法;

31.图14是利用由喷射进行的连续过滤的另一示例性水过滤系统的示意图;

32.图15是图14的示意图的放大部分,其图示了水过滤系统的部件;

33.图16是包括具有光源和光学检测器的上壳体以及具有腐蚀性目标材料和反射表面的下壳体的另一示例性光学监测器的立体图;

34.图17是图16的下壳体和腐蚀性目标材料的立体的分解图;

35.图18是图16的下壳体和腐蚀性目标材料的俯视平面图;

36.图19是图16的光学监测器的局部横截面图;以及

37.图20是具有干燥剂的涡轮贮槽随着时间变化的相对湿度和温度的图形表示。

38.贯穿若干视图,相应的附图标记表示相应的零部件。本文中所阐述的示例说明了

本发明的示例性实施方式并且这种示例不应被理解为以任何方式限制本发明的范围。

具体实施方式

39.在图1中示出了示例性燃料输送系统10。燃料输送系统10包括燃料分配器12,该燃料分配器12用于将液体燃料产品14从液体储存罐16分配至消费者。每个储存罐16经由相应的燃料输送管线18流体地联接至一个或更多个分配器12。储存罐16和输送管线18说明性地被定位在地下,但是还在本公开的范围内的是:储存罐16和输送管线18可以定位在地面上方。

40.图1的燃料输送系统10还包括泵20,该泵20用以将燃料产品14从储存罐16抽出并且用以将燃料产品14通过输送管线18输送至分配器12。泵20说明性地为潜水式涡轮泵(“stp”),具有位于储存罐16上方的涡轮泵头22以及位于储存罐16内的潜水式马达24。然而,在本公开的范围内的是:可以使用其他类型的泵来将燃料产品14运输通过燃料输送系统10。

41.图1的燃料输送系统10还包括各种地下贮槽(即,凹坑)。第一分配器贮槽30设置在分配器12的下方,以保护位于第一分配器贮槽30中的管道(例如,输送管线18)、连接器、阀和其他设备并且提供通向位于第一分配器贮槽30中的管道(例如,输送管线18)、连接器、阀和其他设备的通路,并且第一分配器贮槽30用以容纳可以在分配器12下方被释放的任何材料。也在图2中示出的第二涡轮贮槽32设置在储存罐16的上方,以保护位于第二涡轮贮槽32中的泵20、管道(例如,输送管线18)、泄漏检测器34、电气布线36以及其他设备并且提供通向位于第二涡轮贮槽32中的泵20、管道(例如,输送管线18)、泄漏检测器34、电气布线36以及其他设备的通路。涡轮泵32说明性地用地下盖子38和地平面井盖39盖住,该地下盖子38和地平面井盖39在被安装时保护位于涡轮贮槽32内的设备并且当被移除时允许对位于涡轮贮槽32内的设备的触及。

42.根据本公开的示例性实施方式,燃料输送系统10是汽车燃料输送系统。在该实施方式中,燃料产品14可以例如是被输送至消费者的汽车的汽油/乙醇混合物。汽油/乙醇混合的燃料产品中的乙醇的浓度可以从0体积%变化至15体积%或更大。例如,燃料产品14可以包含大约2.5体积%的乙醇(“e-2.5”)、大约5体积%的乙醇(“e-5”)、大约7.5体积%的乙醇(“e-7.5”)、大约10体积%的乙醇(“e-10”)、大约15体积%的乙醇(“e-15”)、或者更多,在一些情况下高达85体积%的乙醇(“e-85”)。如在美国公开物no.2012/0261437中所讨论的,乙醇可以将水吸引到汽油/乙醇混合的燃料产品14中,其中,该公开的全部公开内容在此明确地通过参引并入本文中。燃料产品14中的水可以以溶解状态、乳化状态、或游离水状态而存在。实际上,水还可以导致燃料产品14的相分离。

43.除了在储存罐16中存在作为汽油/乙醇混合的燃料产品14的一部分之外,乙醇还可以以蒸气或液体状态进入燃料输送系统10的其他位置,包括分配器贮槽30和涡轮贮槽32。在发生流体例如从分配器12泄漏的事件中,汽油/乙醇混合的燃料产品14中的一些可能以液体状态从分配器12滴落到分配器贮槽30中。另外,在发生蒸气从储存罐16泄漏的事件中,储存罐16的损耗的蒸气可以从储存罐16逸出并且行进到涡轮贮槽32中。在特定情况下,涡轮贮槽32和/或容纳于涡轮贮槽32中的部件(例如,金属配件、金属阀、金属板)可以在温度方面被充分冷却以使乙醇蒸气在涡轮贮槽32中冷凝回液体状态。与乙醇一起,来自周围

土壤的水、燃料产品14或另一种源还可以比如通过以液体状态滴落到贮槽30、32中或者通过蒸发且然后在贮槽30、32中冷凝而以蒸气状态或液体状态进入到贮槽30、32中。乙醇和/或水泄漏到贮槽30、32中可以例如通过位于贮槽30、32中的各种连接点而发生。乙醇和/或水可以从通风的贮槽30、32逸出,但是也可以被捕获在不通风的贮槽30、32中。

44.在存在某些细菌和水的情况下,根据下面的反应式i,存在于燃料输送系统10中的乙醇可以被氧化以产生乙酸盐。

45.ch3ch2oh+h

20→

ch3coo-+h

+

+2 h2ꢀꢀ(i)46.根据下面的反应式ii,乙酸盐然后可以被质子化以产生乙酸。

47.ch3coo-+h

+

→

ch3cooh

ꢀꢀ

(ii)

48.根据下面的反应式iii,乙醇到乙酸的转换还可以在存在氧气的情况下发生。

49.2 ch3ch2oh+02→

2 ch3cooh+2 h

20ꢀꢀ

(iii)

50.产生乙酸的细菌或aab可以例如通过代谢发酵过程而产生乙酸盐和乙酸,该代谢发酵过程在商业上被用于生产醋。产生乙酸的细菌总体上属于醋杆菌科族,该醋杆菌科族包含醋酸杆菌属、葡萄糖酸杆菌和葡糖醋杆菌(gluconacetobacter)。产生乙酸的细菌在自然界中非常普遍并且可能例如存在于燃料输送系统10周围的土壤中。这种细菌可以存在于贮槽30、32中,以比如当土壤或碎片掉落到贮槽30、32中时或者当雨水渗入到贮槽30、32中时引发上面的反应式i至反应式iii。

51.上面的反应式i至反应式iii的产物可以在贮槽30、32中达到均衡,其中,乙酸盐和乙酸中的一些溶解在存在于贮槽30、32中的液态水中,并且乙酸盐和乙酸中的一些挥发为蒸气状态。一般而言,以蒸气状态存在的乙酸盐或乙酸的量与以液体状态存在的乙酸盐或乙酸的量成比例(即,以蒸气状态存在的乙酸盐或乙酸越多,则以液体状态存在的乙酸盐或乙酸越多)。

52.尽管乙酸被分类为弱酸,但是乙酸特别是在高浓度下可以对燃料输送系统10有腐蚀性。例如,乙酸可以反应成在燃料输送系统10的金属配装件上沉积金属氧化物(例如,锈)或金属乙酸盐。因为反应式i至反应式iii是受微生物影响的反应,因此燃料输送系统10中的这些沉积物可能在形状上呈管状或球状。

53.为了限制燃料输送系统10中的腐蚀,在本文中提供了控制系统100和相应的监测方法。如在图3中示出的,说明性的控制系统100包括控制器102、与控制器102通信的一个或更多个监测器104、与控制器102通信的输出装置106、以及与控制器102通信的修复系统108,在下面进一步对上述各项中的每一者进行描述。

54.控制系统100的控制器102说明性地包括微处理器110(例如,中央处理单元(cpu))以及相关联的存储器112。控制器102可以是如下任何类型的计算装置,该计算装置能够访问其中存储有一组或更多组指令(例如,软件代码)的计算机可读取介质并且执行所述指令以执行本文中所描述的序列、方法、程序或功能中的一者或更多者。一般而言,控制器102可以访问并执行指令以从监测器104收集、分类和/或分析数据、确定恰当的响应、以及将该响应传送给输出装置106和/或修复系统108。控制器102不限于是单计算设备,而还可以是一起执行指令的计算设备的集合(例如,能够经由网络进行访问的计算设备的集合)。指令和用于执行指令的合适的操作系统可以例如驻留在控制器102的存储器112内。存储器112还可以配置成存储来自监测器104的实时的和历史的数据和测量值、以及存储参考数据。存储

器112可以将信息存储在数据库装置中,比如存储在阵列和查找表中。

55.控制系统100的控制器102是对燃料输送系统10的其余部分进行控制的大型控制器的一部分。在该实施方式中,控制器102可能能够对燃料输送系统10的其他部件进行操作并且与燃料输送系统10的其他部件通信,燃料输送系统10的其他部件比如例如为分配器12(图1)、泵20(图2)和泄漏检测器34(图2)。示例性控制器102是可从威斯康辛州麦迪逊市的富兰克林加油系统公司获得的ts-550燃料管理系统。

56.控制系统100的监测器104配置成自动地且定期地收集指示燃料输送系统10中的腐蚀性环境的数据。在操作中,监测器104可以例如从燃料输入系统10抽取液体或蒸气样本并且直接地测试该样本或测试已经暴露于该样本的目标材料。在特定实施方式中,监测器104连续地操作,从而例如大约每秒或每分钟收集样本并测量数据。监测器104还配置成将所收集的数据传送给控制器102。在特定实施方式中,监测器104在将数据发送给控制器102之前对该数据进行处理。在其他实施方式中,监测器104将数据以原始形式发送给控制器102,以用于由控制器102进行处理。说明性的监测器104有线连接至控制器102,但是还在本公开的范围内的是:监测器104可以以无线方式(例如,经由互联网网络)与控制器102通信。

57.根据要由每个监测器104收集的数据的类型,每个监测器104的在燃料输送系统10中的位置可以改变。回到图2的图示的实施方式,监测器104’例如定位在储存罐16的液体空间(例如,中间或底部)中以收集关于储存罐16中的液体燃料产品14的数据,监测器104”定位在储存罐16的气隙(ullage)或蒸气空间(即顶部)中以收集关于储存罐16中存在的任何蒸气的数据,监测器104

”’

定位在涡轮贮槽32的液体空间(即底部)中以收集关于涡轮贮槽32中存在的任何液体的数据,并且监测器104

””

定位在涡轮贮槽32的蒸气空间(即顶部)中以收集关于涡轮贮槽32中存在的任何蒸气的数据。监测器104可以定位在燃料输送系统10的例如包括输送管线18和分配器贮槽30(图1)的其他适当的位置中。下面进一步对用于使用在图3的控制系统100中的各种监测器104进行讨论。

58.控制系统100的输出装置106可以能够将来自控制器102的警报或警告传送给操作者。输出装置106可以包括视觉指示装置(例如,量规、显示屏幕、灯、打印机)、音频指示装置(例如,扬声器、音响警报)、触觉指示装置、或用于将信息传送给操作者的另一合适的装置,以及包括上述各项的组合。控制器102可以实时地将信息传输给输出装置106,或者控制器102可以将信息存储在存储器112中以用于随后传输或下载至输出装置106。

59.控制系统100的修复系统108可以能够采取至少一个补救措施来修复燃料输送系统10中的腐蚀性环境。下面对修复系统108的各种实施方式进行描述。

60.说明性的输出装置106和修复系统108有线连接至控制器102,但是还在本公开的范围内的是:输出装置106和/或修复系统108可以以无线方式(例如,经由互联网网络)与控制器102通信。例如,为了有助于输出装置106与操作者之间的通信,输出装置106可以位于操作者的控制室或办公室中。

61.在操作中,并且如上面所讨论的,控制器102从监测器104收集、分类和/或分析数据、确定恰当的响应、以及将该响应传送给输出装置106和/或修复系统108。根据本公开的示例性实施方式,输出装置106警告操作者燃料输送系统10中的腐蚀性环境,并且/或者修复系统108在燃料输送系统10中发生任何腐蚀或任何大幅腐蚀之前采取补救措施。在该实施方式中,可以防止腐蚀或者使腐蚀减至最小。还在本公开的范围内的是:输出装置106可

以警告操作者燃料输送系统10中发生腐蚀,并且/或者修复系统108可以采取补救措施以至少避免进一步腐蚀。

62.各种因素可以影响控制器102是否从输出装置106发出腐蚀性环境存在于燃料输送系统10中或腐蚀性环境正变得更有可能形成的警报或警告。类似的因素还可以影响控制器102是否指示修复系统108响应于腐蚀性环境而采取补救措施。如下面进一步讨论的,这些因素可以基于从一个或更多个监测器104所获得的数据而被估计。

63.指示腐蚀性环境的一个因素包括燃料输送系统10中的酸性分子的浓度,其中,当燃料输送系统10中的酸性分子的测量浓度超过燃料输送系统10中的酸性分子的容许浓度时,控制器102从输送装置106发出警报或警告和/或使修复系统108启动。该浓度可以以各种单位来表示。例如,当燃料输送系统10中的酸性分子的测量浓度超过25ppm、50ppm、100ppm、150ppm、200ppm或更大时,或者当燃料输送系统10中的酸性分子的测量浓度超过25mg/l、50mg/l、100mg/l、150mg/l、200mg/l或更大时,控制器102可以使输出装置106和/或修复系统108启动。在容许浓度处或低于容许浓度,燃料输送系统10中的腐蚀可以被限制。当酸性分子的浓度以不期望的高速率增加时,控制器102还可以从输出装置106发出警报或警告并且/或者使修复系统108启动。

64.指示腐蚀性环境的另一因素包括燃料输送系统10中的氢离子的浓度,其中,当燃料输送系统10中的氢离子的测量浓度超过燃料输送系统10中的氢离子的容许浓度时,控制器102从输送装置106发出警报或警告和/或使修复系统108启动。例如,当氢离子浓度导致燃料输送系统10中的ph例如降低为低于5、4、3或2时,控制器102可以使输出装置106和/或修复系统108启动。在容许ph范围内,燃料输送系统10中的腐蚀可以被限制。当氢离子的浓度以不期望的高速率增加时,控制器102还可以从输出装置106发出警报或警告并且/或者使修复系统108启动。

65.指示腐蚀性环境的又一因素包括燃料输送系统10中的细菌的浓度,其中,当燃料输送系统10中的细菌的测量浓度超过燃料输送系统10中的细菌的容许浓度时,控制器102从输送装置106发出警报或警告和/或使修复系统108启动。在容许浓度处或低于容许浓度,燃料输送系统10中的腐蚀性材料的产生可以被限制。当细菌的浓度以不期望的高速率增加时,控制器102还可以从输出装置106发出警报或警告并且/或者使修复系统108启动。

66.指示腐蚀性环境的又一因素包括燃料输送系统10中的水的浓度,其中,当燃料输送系统10中的水的测量浓度超过燃料输送系统10中的水的容许浓度时,控制器102从输送装置106发出警报或警告和/或使修复系统108启动。在容许浓度处或低于容许浓度,燃料输送系统10中的腐蚀性材料的产生可以被限制。当水的浓度以不期望的高速率增加时,控制器102还可以从输出装置106发出警报或警告并且/或者使修复系统108启动。水可以以液体形式和/或蒸气形式存在。

67.控制器102可以被编程成随着燃料输送系统10中腐蚀的风险增加而逐渐地改变来自输出装置106的警报或警告通信。例如,控制器102可以:当监测器104检测到燃料输送系统10中的酸性浓度等级相对低(例如,为5ppm)或酸性浓度等级随着时间推移而相对稳定时自动地触发次要警报(例如,闪光信号灯);当监测器104检测到燃料输送系统10中的酸性浓度等级中等(例如,为10ppm)或酸性浓度等级随着时间推移而中等增加时自动地触发中等警报(例如,音响警报);并且当监测器104检测到燃料输送系统10中的酸性浓度等级相对高

(例如,为25ppm)或酸性浓度等级随着时间推移而相对高的增加时自动地触发严重警报(例如,电话呼叫或发送邮件给加油站操作者)。

68.来自输出装置106的警报或警告通信允许操作者手动地采取预防措施或补救措施以限制燃料输送系统10的腐蚀。例如,如果警报或警告通信被从涡轮贮槽32(图2)发出信号,则操作者可以移除井盖39和盖子38以清洁涡轮贮槽32,这可以涉及从涡轮贮槽32移除细菌并且潜在地移除腐蚀性液体和蒸气。作为另一示例,操作者可以检查燃料输送系统10是否有下述液体泄漏或蒸气泄漏:该液体泄漏或蒸气泄漏允许乙醇和/或乙醇的酸性反应产物首先进入涡轮贮槽32。

69.即使不需要立即行动,来自输出装置106的警报或警告通信也可以允许操作员更好地计划并且预测这种行动何时可能变得必要。例如,来自输出装置106的次要警报可以指示出应当在大约两个月内执行维修,来自输出装置106的中等警报可以指示出应当在大约一个月内执行维修,并且来自输出装置106的严重警报可以指示出应当在大约一个星期内执行维修。

70.如上面所讨论的,控制系统100包括对指示燃料输送系统10中的腐蚀性环境的数据进行收集的一个或更多个监测器104。每个监测器104可以在下述方面各不相同:收集的数据的类型、待评估以进行测试的样本的类型、并且待评估以进行测试的样本的位置,如下面将例示的。

71.在一个实施方式中,监测器104收集指示燃料输送系统10中的腐蚀性环境的电子数据。在图4中示出了示例性的电子监测器104a,并且电子监测器104a包括能量源120、腐蚀性目标材料122、以及传感器124,该腐蚀性目标材料122被暴露于来自燃料输送系统10的液体或蒸气样本s。为了延长监测器104a的寿命,与目标材料122不同,能量源120和/或传感器124可以被保护免受燃料输送系统10中的任何腐蚀性环境。目标材料122可以被设计成在燃料输送系统10的设备腐蚀之前腐蚀。目标材料122可以由下述材料构造或涂覆:该材料易受酸性腐蚀的影响,该材料比如为铜或低碳钢。另外,与燃料输送系统10的设备相比,目标材料122可以在尺寸上相对薄或相对小,使得即使较小量的腐蚀也将影响目标材料122的结构整体性。例如,目标材料122可以呈薄膜或金属丝的形式。

72.在使用中,能量源120将电流引导通过目标材料122。当目标材料122完好无损时,传感器124感测到电流正在行进通过目标材料122。然而,当暴露至样本s导致目标材料122腐蚀且潜在地损坏时,传感器124将感测到行进通过目标材料122的电流减小或者无电流行进通过目标材料122。还在本公开的范围内的是:目标材料122的腐蚀和/或损坏可以以视觉方式被检测,比如通过利用相机作为传感器124来以视觉方式被检测。当电流到达不期望等级或者电流以不期望的速率改变时,第一监测器104a可以例如将由传感器124收集的数据与控制器102(图3)共享,以发送燃料输送系统10中的腐蚀性环境的信号。在使用之后,已腐蚀的目标材料122可以被丢弃或更换。

73.在图5中示出了另一示例性电子监测器104b,并且该电子监测器104b包括相反的带电的金属板130。电子监测器104b通过测量已经从燃料输送系统10中取出的液体或蒸气样本s的电子特性(例如,电容、阻抗)而操作。在电容监测器104b的情况下,样本s例如被引导在板130之间。已知了板130的尺寸和介于板130之间的距离,可以对样本s的介电常数进行计算。由于样本s中的乙酸盐、乙酸和/或水的量改变,因此样本s的介电常数也可以改变。

当介电常数达到不期望等级或介电常数以不期望速率改变时,电子监测器104b可以例如与控制器102(图3)共享所收集的数据以发送燃料输送系统10中的腐蚀性环境的信号。电子监测器104b的一个示例是可以被用于对燃料产品14或来自燃料输送系统10的另一样本s的含水量进行监测的含水量监测器。示例性含水量监测器是可从mp filtri获得的icm-w监测器,该icm-w监测器可以利用电容传感器来测量所测试的流体的相对湿度(rh)。在rh朝向饱和点增大时,流体中的水可以从溶解状态转变至乳化状态、转变至游离水状态。在上述参引的美国公开物no.2012/0261437中描述了其他示例性的含水量监测器。电子监测器104b的另一示例是可以被用于对储存罐16和/或涡轮贮槽32的蒸气空间中的湿度进行监测的湿度传感器。

74.在另一实施方式中,监测器104收集指示燃料输送系统10中的腐蚀性环境的电化学数据。示例性的电化学监测器(未示出)执行已经从燃料输送系统10中取出的样本的电位滴定。适当的电位滴定装置包括电化学电池,该电化学电池具有指示电极和保持恒定电势的参考电极。在滴定标准液被添加至样本且电极与样本相互作用时,对横跨样本的电势进行测量。电位滴定式传感器或计时电位滴定式传感器可以被用于测量电池中的电势,该电位滴定式传感器或计时电位滴定式传感器可以基于固态的可逆的氧化膜、比如是基于钛。随着样本中的乙酸盐或乙酸的浓度改变,电势也可以改变。当电势达到不期望等级或以不期望速率改变时,电势滴定装置例如可以与控制器102(图3)共享所收集的数据,以发送燃料输送系统10中的腐蚀性环境的信号。电化学监测器例如还可以通过使样本暴露于电极、在电极处执行与样本的还原氧化反应并且测量所产生的电流而操作。

75.在又一实施方式中,监测器104收集指示燃料输送系统10中的腐蚀性环境的光学数据。在图6中示出了示例性的光学监测器104c,并且光学监测器104c包括光源140(例如,led、激光)、光学目标材料142、以及光学检测器144(例如,光电传感器、相机),该光学目标材料142被暴露至来自燃料输送系统10的液体或蒸气样本s。为了增强监测器104c的安全性,光源140可以是低能量且高输出的装置,比如绿色led。目标材料142可以通过在样本s存在的情况下改变光学特性(例如,颜色,透射光强度)的材料(例如,酸敏感性聚合物)构造或涂覆。

76.光学监测器104c可以通过将光源140、目标材料142和检测器144一起安装在燃料输送系统10中而使得能够对燃料输送系统10进行实时的连续的监测。为了延长该实时监测器104c的寿命,与目标材料142不同,光源140和/或检测器144可以被保护免受燃料输送系统10中的任何腐蚀性环境。例如,光源140和/或检测器144可以被容纳在密封的壳体中,然而目标材料142可以被暴露于燃料输送系统10中的周围环境。

77.替代性地,光学监测器104c可以使得能够对燃料输送系统10进行手动的定期的监测。在暴露期间,目标材料142可以单独地安装在燃料输送系统10中。在测试期间,目标材料142可以被定期地从燃料输送系统10移除并且定位在光源140与检测器144之间。在手动监测器104c的第一实施方式中,光源140和检测器144可以被售卖为下述独立的手持式单元:该独立的手持式单元构造成接纳所移除的目标材料142。在手动监测器104c的第二实施方式中,光源140可以与软件应用一起被售卖以将操作者自身的智能电话或移动设备转换成合适的检测器144。监测器104c的检测器144可以实时地将信息传输给控制器102(图3)或者将信息存储在存储器中以用于随后传输或下载。

78.一种合适的目标材料142包括下述ph指示器:当目标材料142例如被暴露至具有h

+

质子的酸性ph,比如ph低于大约5、4、3或2时,该ph指示器改变颜色。目标材料142的光学特性可以配置成在燃料输送系统10的设备腐蚀之前改变。检测器144可以利用光学纤维作为感测元件(即,本征传感器(intrinsic sensors))、或者作为将信号中继至远程感测元件(即,非本征传感器(extrinsic sensors))的装置。

79.在使用中,光源140将光束朝向目标材料142引导。在目标材料142例如改变颜色之前,检测器144可以检测光束从目标材料142的特定反射、传输(即,分光光度法)、吸收(即,光密度测定法)和/或折射。然而,在目标材料142改变颜色之后,检测器144将对光束的不同反射、传输、吸收和/或折射进行检测。还在本公开的范围内的是:目标材料142的改变可以比如通过利用相机(例如,智能手机的相机)作为检测器144而以视觉方式检测。当颜色达到不期望等级或者颜色以不期望速率改变时,第三监测器104c例如可以与控制器102(图3)共享由检测器144收集的数据,以发送燃料输送系统10中的腐蚀性环境的信号。

80.另一合适的目标材料142包括当暴露于燃料输送系统10中的腐蚀性环境时腐蚀(例如生锈)的牺牲性的腐蚀性材料。例如,该腐蚀性目标材料142可以包括铜或低碳钢。腐蚀性目标材料142可以具有较高的表面区域与体积比,以为检测器144提供较大且可靠的样本尺寸。例如,如在图6中示出的,腐蚀性目标材料142可以呈具有较多个孔143的编织网或带孔片材的形式。

81.在使用中,光源140将光束沿着轴线a朝向腐蚀性目标材料142引导。在目标材料142腐蚀之前,检测器144可以检测从光源140通过且沿着同一轴线a穿过图示的目标材料142的敞开的孔143的一定量的光。然而,在目标材料142腐蚀时,由于锈积聚在孔143中的一些孔或全部孔中或周围,该材料可以明显地膨胀。该积聚的锈可以阻挡或防止光行进穿过孔143,因此检测器144(例如,光电二极管)将检测穿过腐蚀的目标材料142的光的减少的量。还在本公开的范围内的是:目标材料142的改变可以比如通过利用相机或另一合适的成像装置作为检测器144来以视觉方式被检测。检测器144可以捕获图示的目标材料142的图像并且然后对该图像(例如,图像的像素)进行关于透射光强度、特定光图案等的评估。如上面所讨论的,当透射光强度达到不期望等级或者以不期望速率改变时,第三监测器104c例如可以与控制器102(图3)共享由检测器144所收集的数据,以发送燃料输送系统10中的腐蚀性环境的信号。在使用之后,已腐蚀的目标材料142可以被丢弃或更换。

82.在图16至图19中示出了另一示例性的光学监测器104c’。图16至图19的光学监测器104c’与图6的光学监测器104c类似,并且图16至图19的光学监测器104c’包括与光学监测器104c共同的由利用光学监测器104c与光学监测器104c’之间的共同附图标记所表示的若干部件和特征,若干部件和特征包括光源140’、腐蚀性目标材料142’和光学检测器144’。光学检测器104’可以安装在燃料输送系统10(图2)的储存罐16和/或涡轮贮槽32的蒸气空间中。

83.说明性的光学检测器104’呈大致圆柱形形状并且具有纵向轴线l。在图19的图示实施方式中,光源140’和目标材料142’位于轴线l的第一侧(其说明性地为轴线l的右侧),并且光学检测器144’位于轴线l的第二侧(其说明性地为轴线l的左侧)。光源140’和光学检测器144’大致共面并且位于目标材料142’的上方。说明性的目标材料142’是l形形状的网片材,其中,目标材料142’的竖向部分145a’平行于轴线l延伸并且目标材料142’的水平部

分145b’垂直于轴线l延伸。

84.说明性的光学检测器104’包括反射表面500’,该反射表面500’定位在光源140’的下游且定位在光学检测器144’的上游,其中,反射表面500’构造成将来自光源140’的入射光朝向光学检测器144’反射。在图19的图示的实施方式中,来自光源140’的入射光沿着朝向反射表面500’的第一轴线ai向下且向内朝向轴线l行进,并且然后从反射表面500’所反射的光沿着朝向光学检测器144’的第二轴线a2向上且相对于轴线l向外行进。反射表面500’可以产生镜面反射,其中,所反射的光沿着单个轴线a2行进,如在图19中示出的,或者反射表面500’可以产生漫反射,其中,所反射的光沿许多不同的方向行进。反射表面500’可以是光滑的带镜子的反射表面,或者是其他反射表面。反射表面500’可以定形状且定向成将所反射的光朝向光学检测器144’引导。例如,在图19中,反射表面500’是平坦的并且反射表面500’相对于水平面成大约10度的角度以将所反射的光朝向光学检测器144’引导。图19的成角度的反射表面500’还可以有助于使形成在反射表面500’上的任何冷凝物(燃料或含水的冷凝物)排放。

85.说明性的光学监测器104c’还包括机械地且电气地支承光源140’和光学检测器144’的至少一个印刷电路板(pcb)502’。pcb 502’还可以允许光源140’和/或光学检测器144’与控制器102(图3)通信。光源140’和光学检测器144’说明性地联接至同一pcb 502’,但是还在本公开的范围内的是:使用不同的pcb。

86.说明性的光学监测器104c’还包括盖510’、上壳体512’和下壳体514’。下壳体514’可以比如利用卡扣连接件515’、螺纹连接件、或另一可移除式连接件而以可移除的方式联接至上壳体512’。

87.上壳体512’容纳光源140’、光学检测器144’和电路板502’。上壳体512’可以是气密密封的以使上壳体512’的容纳物与燃料输送系统10(图2)中的潜在的腐蚀性环境分离,并且保护该上壳体512’的容纳物免受燃料输送系统10(图2)中的潜在的腐蚀性环境。然而,上壳体512’可以是至少部分或完全透明的,以允许光的透过,如下面进一步讨论的。

88.下壳体514’容纳目标材料142’和反射表面500’。反射表面500’可以直接形成在下壳体514’(例如,反射涂层)上,或者反射表面500’可以形成在联接至下壳体514’的单独部件(例如,反射面板)上。在图19的图示的实施方式中,反射表面500’位于下壳体514’的底壁516’上。与上壳体512’的与燃料输送系统10中的蒸气分离的容纳物不同,下壳体514’的容纳物、特别是目标材料142’被暴露于燃料输送系统10中的蒸气。说明性的下壳体514’包括具有多个底部开口517’的底壁516’以及具有多个侧部开口519’的侧壁518’,以有助于燃料输送系统10中的蒸气进入下壳体514’并与目标材料142’相互作用。开口517’、519’可以在形状、尺寸和位置方面改变。一般而言,下壳体514’应当被设计成足够坚固以支撑并保护下壳体514’的容纳物、同时被充分敞开以使下壳体514’的容纳物暴露于燃料输送系统10中的蒸气。例如,底部开口517’可以集中在目标材料142’的下方。另外,与目标材料142’相邻的侧部开口519’可以相对小,而与目标材料142’相反的侧部开口519’可以相对大。

89.在使用中,并且如在图19中示出的,光源140’将光束沿着第一轴线ai引导穿过透明的上壳体512’、并且朝向目标材料142’引导。目标材料142’的l形构型可以阻挡光源140’与反射表面500’之间的任何直达光路,以确保来自光源140’的所有光在到达反射表面500’之前遇到目标材料142’。能够穿过目标材料142’的孔143’的光继续行进至反射表面500’,

该反射表面500’然后将光沿着第二轴线a2反射回穿过透明的上壳体512’、并且反射至光学检测器144’。当穿过腐蚀的目标材料142’的透射光强度达到不期望等级或以不期望速率改变时,光学检测器144’例如可以发送燃料输送系统10中的腐蚀性环境的信号。在使用之后,下壳体514’可以从上壳体512’拆卸(例如,解除卡扣),以有助于已腐蚀的目标材料142’和/或反射表面500’的移除和更换,而不会干扰上壳体512’的容纳物。

90.光学监测器104c’可以配置成检测一个或更多个错误。如果由检测器144’所检测的光强度太高(例如,为100%或接近于100%),则光学监测器104c’可以发出“目标材料错误”以通知操作者目标材料142’可能丢失或损坏。为了避免比如当打开涡轮贮槽32(图2)时由暴露至环境光所导致的错误警报,光学监测器104c’可以仅在高的光强度被检测到持续预定时间段(例如,一小时或更长时间)时发出“目标材料错误”。另一方面,如果由检测器144’所检测的光强度太低(例如,为0%或接近于0%),则光学监测器104c’可以发出“光或反射器错误”以通知操作者光源140’和/或反射表面500’可能丢失或损坏。在这种情况下,包括反射表面500’的整个下壳体514’可能丢失或损坏。

91.光学监测器104c’可以与本公开的一个或更多个其他监测器组合。例如,在图16的图示的实施方式中,光学监测器104c’的pcb 502’还支承湿度传感器520’,该湿度传感器520’穿过上壳体512’以用于暴露于燃料输送系统10(图2)中的蒸气。pcb 502’还可以支承温度传感器(未示出),该温度传感器可以被用于补偿光源140’和/或光学检测器144’的性能中的任何温度相关的波动。

92.在又一实施方式中,监测器104收集指示燃料输送系统10中的腐蚀性环境的光谱数据。示例性的光谱仪(未示出)通过使来自燃料输送系统10的液体或蒸气样本经受能量源并且根据辐射能的波长和/或频率来测量辐射能而操作。合适的光谱仪例如包括红外辐射(ir)电磁光谱仪、紫外线(uv)电磁光谱仪、气相色谱-光谱仪(gc-ms)、以及核磁共振(nmr)光谱仪。合适的光谱仪可以对从基态至激发态的吸收和/或从激发态至基态的荧光进行检测。光谱数据可以由作为波长和/或频率的函数的、示出了辐射能的光谱来表示。在本公开的范围内的是:光谱可以被编辑以对样本中的某些杂质比如可能导致燃料输送系统10中的腐蚀的乙酸盐和乙酸、以及可能导致燃料输送系统10中产生异味的硫酸进行处理。由于杂质在燃料输送系统10中形成,因此与杂质相对应的峰值会形成和/或生成于光谱上。当杂质等级到达不期望等级或以不期望的速率改变时,光谱仪可以例如将所收集的数据与控制器102(图3)共享,以发送燃料输送系统10中的腐蚀性环境的信号。

93.在又一实施方式中,监测器104收集指示燃料输送系统10中的腐蚀性环境的微生物数据。示范性的微生物检测器(未示出)通过将来自燃料输送系统10的液体或蒸气样本暴露至荧光的酶底物、培育样本并允许样本中的任何细菌分解酶底物、以及测量由分解的酶底物所产生的荧光而操作。荧光产物的浓度可能与样本中的产生乙酸的细菌(例如,醋酸杆菌、葡萄糖酸杆菌和葡糖醋杆菌)的浓度直接相关。合适的微生物检测器可从佛罗里达州坦帕市的mycometer公司获得。当荧光产物浓度达到不期望等级或以不期望的速率改变时,微生物检测器可以例如将所收集的数据与控制器102(图3)共享,以发送燃料输送系统10中的腐蚀性环境的信号。

94.为了使监测器104中的其他变量的影响减至最小,对照样本可以与测试样本组合来设置。例如,图6的监测器104c可以包括非腐蚀性的控制材料,以用于与腐蚀性目标材料

142进行比较。该比较会使监测器104c中的其他变量的影响减至最小,比如使来自光源140的输出随着时间推移而降低。

95.如上面所讨论的,图3的控制系统100包括修复系统108,该修复系统108能够采取至少一个补救措施以修复燃料输送系统10中的腐蚀性环境。控制器102可以以预防性方式定期地(例如,每小时、每天)启动修复系统108。替代性地或另外地,控制器102可以在由监测器104检测到腐蚀性环境时启动修复系统108。下面参照图2对修复系统108的各种实施方式进行描述。

96.在第一实施方式中,修复系统108构造成使燃料输送系统10的涡轮贮槽32通风。在图2的图示的实施方式中,修复系统108包括第一通风通道160和第二通风或虹吸通道170。

97.第一通风通道160说明性地包括入口162和出口164,该入口162与周围大气连通,该出口164与涡轮贮槽32的上部蒸气空间(即,顶部)连通。在图2中,第一通风通道160定位在涡轮贮槽32的盖子38中,但是该位置可以改变。控制阀166(例如,隔板式真空断路器、止回阀)可以沿着第一通风通道160设置。当在涡轮贮槽32中形成足够真空时,控制阀166可以被偏置成关闭和打开,这允许空气从周围大气穿过第一通风通道160进入涡轮贮槽32。

98.第二通风或虹吸通道170说明性地联接至泵20的虹吸端口26并且第二通风或虹吸通道170包括定位在涡轮贮槽32的下部蒸气空间(即,中间)的入口172以及定位在储存罐16中的出口174。控制阀176(例如,自动阀、流量孔板、止回阀,或上述各项的组合)可以设置成与控制器102(图3)通信,以选择性地打开以及关闭第二通风通道170。第二通风通道170的未在图2中示出的其他特征可以包括限流器、过滤器、和/或一个或更多个压力传感器。

99.当泵20活动(即,被打开)以分配燃料产品14时,泵20在虹吸端口26处产生真空。来自泵20的真空从涡轮贮槽32抽吸蒸气(例如,燃料/空气混合物)、将该蒸气引导至泵20的歧管,在该歧管处,蒸气与正在循环的液体燃料流混合,并且然后将该蒸气通过第二通风通道170排放到储存罐16中。随着涡轮贮槽32中的真空增加,控制阀166还可以打开以从周围环境抽吸新鲜空气并且将新鲜空气通过第一通风通道160牵引至涡轮贮槽32中。当泵20不活动(即,被关掉)时,控制器102(图3)可以将控制阀176关闭以防止通过第二通风通道170回流。在美国专利no.7,051,579中公开了关于第二通风通道170的附加信息,该专利的全部公开内容在此明确地通过参引并入本文中。

100.涡轮贮槽32和/或储存罐16中的蒸气压力可以利用所述一个或更多个压力传感器(未示出)来监测并且被控制。为了防止储存罐16的过度增压,例如通过第二通风通道170进入储存罐16中的蒸气流可以被控制。更具体地,通过第二通风通道170被牵引到储存罐16中的蒸气的量和流量可以被限制成小于从储存罐16所分配的燃料产品14的量和流量。在一个实施方式中,控制阀176可以被用于通过打开第二通风通道170达限定的持续时间并且当压力传感器检测到储存罐16中的升高的压力时关闭第二通风通道170来控制通过第二通风通道170的蒸气流。在另一实施方式中,限流器(未示出)可以被用于将通过第二通风通道170的蒸气流量限制为下述等级:该等级将避免储存罐16中的升高的压力。

101.还设想到第一通风通道160的其他实施方式。在第一示例中,第一通风通道160可以利用合适的阀(例如,可从威斯康辛州麦迪逊市的富兰克林加油系统公司(franklin fueling systems inc.)获得的apttm品牌测试引导阀阀杆)而定位在介于主管道与副管道(例如,可从威斯康辛州麦迪逊市的富兰克林加油系统公司获得的xp柔性管道)之间的空隙

空间中。在第二示例中,第一通风通道160可以是通向涡轮贮槽32中的专用新鲜空气管线。在第三示例中,第一通风通道160可以结合到压力/真空(pv)阀系统中。传统的pv阀系统与储存罐16和周围大气连通以帮助保持其间的适当压差。在美国专利no.8,141,577中公开了一个这种pv阀系统,该专利的全部公开内容在此明确地通过参引并入本文中。在一个实施方式中,当大气压力超过气隙压力预定压差时(即,当在储存罐16中存在足够真空时),pv阀系统可以被修改成将新鲜空气牵引通过涡轮贮槽32而进入到储存罐16中。在另一实施方式中,pv阀系统可以被修改成包括与周围大气连通的一对管(例如,同轴管),其中,当气隙压力超过大气压力预定压差时,所述管中的一个管与储存罐16连通以用作传统的pv通风口,并且所述管中的另一管与涡轮贮槽32连通以将新鲜空气引入到涡轮贮槽32中。

102.还设想到第二通风通道170的其他实施方式。在第一示例中,代替如图2中示出的将燃料/空气混合物从涡轮贮槽32排放到储存罐16中,该混合物可以被引导通过过滤器并且然后被释放到大气中。在第二示例中,代替如图2中示出的利用虹吸端口26作为用于第二通风通道170的真空源,该真空源可以是位于燃料输送系统10中的现有的真空泵(例如,可从威斯康辛州麦迪逊市的富兰克林加油系统公司获得的9000mini-jet真空泵)、补充且独立的真空泵、或者由储存罐16和/或燃料输送管线18中的移位的燃料所创建的真空。在一个实施方式中,并且如上面所讨论的,第二通风通道170可以结合到pv阀系统中,以当燃料从储存罐16移位时将新鲜空气牵引通过涡轮贮槽32并且然后牵引到储存罐16中。在另一实施方式中,第二通风通道170可以与位于燃料输送管线18上的内嵌式虹吸端口(in-line siphon port)连通,以当燃料沿着燃料输送管线18移位时从涡轮贮槽32牵引空气。

103.在第二实施方式中,修复系统108配置成辐射燃料输送系统10的涡轮贮槽32中的细菌。在图2的图示的实施方式中,第一辐射源180定位在涡轮贮槽32的外壁上,并且第二辐射源180’定位在储存罐16的气隙中。示例性的辐射源180、180’包括紫外线-c(uv-c)光源。当被控制器102(图3)启动时,辐射源180、180’可以辐射并消灭涡轮贮槽32和/或储存罐16中的任何细菌,特别是辐射并消灭产生乙酸的细菌(例如,醋酸杆菌、葡萄糖酸杆菌和葡糖醋杆菌)。

104.在第三实施方式中,修复系统108构造成从燃料产品14过滤水。在图11中示出了示例性的水过滤系统200,并且水过滤系统200与泵20一起定位在涡轮贮槽32中且定位在储存罐16上方(图1)。图示的水过滤系统200包括:燃料入口通道202,其联接至泵20的端口27;水过滤器204;燃料返回通道206,其来自水过滤器204的上端部;以及水移除通道208,其来自水过滤器204的下端部。泵20的端口27可以定位在泄漏检测器34和泄漏检测器相关联的止回阀(未示出)的上游,使得水过滤系统200避免干扰泄漏检测器34。

105.水过滤器204构造成从燃料产品14分离水,该水包括乳化水和游离水。水过滤器204还可以构造成从燃料产品14分离其他杂质。水过滤器204可以通过将水合并到相对重的液滴中来操作,所述相对重的液滴与相对轻的燃料产品14分离并落定在水过滤器204的下端部处。引入的燃料压力驱动燃料径向向外穿过过滤器元件207(图15)的侧壁,而与燃料分离的任何水被向下驱动穿过过滤器元件207的底部并在重力作用下滴落到过滤器壳体的底部。示例性的水过滤器204可从dieselpure公司获得。根据sae j1488的2010版本测试方法,这种水过滤器204可以将燃料产品14中的水含量减少至200ppm或更少。

106.说明性的水过滤系统200还包括:一个或更多个入口阀203,所述一个或更多个入

口阀203用以选择性地打开和关闭燃料入口通道202;以及一个或更多个排放阀209,所述一个或更多个排放阀209用以选择性地打开和关闭水移除通道208。在特定实施方式中,阀203、209是通过控制器102控制的电磁阀。在其他实施方式中,阀203、209是由使用者手动控制的手动阀。在图14至图15的实施方式中,入口电磁阀203设置在滤器205的下游,该滤器205包括网筛以保护阀203免于暴露至固体沉积物。另一手动球阀203’设置在电磁阀203的下游,以用于对说明性的过滤系统200’进行手动打开/关闭控制,在下面进一步讨论过滤系统200’的细节。

107.在操作中,水过滤系统200使燃料产品14循环通过水过滤器204。水过滤系统200可以例如以大约15加仑每分钟(gpm)至20加仑每分钟(gpm)的速率来操作。当泵20在入口阀203打开的情况下操作时,泵20将燃料产品14中的一些或全部燃料产品从储存罐16引导通过泵20的端口27、通过敞开的燃料入口通道202、并且通过水过滤器204。如果在水过滤系统200的操作期间消费者正在操作分配器12(图1),则泵20可以将燃料产品14的一部分经由输送管线18(图1)引导至分配器12、并且将燃料产品14的另一部分经由燃料入口通道202引导至水过滤器204。还在本公开的范围内的是:在分配器12的操作期间,通过暂时地关闭通向水过滤器204的入口阀203和/或203’可以将水过滤系统200的操作中断。如在图14中示意性示出的,水过滤器204可以在水过滤器204的上端部附近产生清洁的或经过滤的燃料产品14、并且在水过滤器204的下端部附近产生分离的水产品,该分离的水产品可以是水/油混合物。

108.已经被提升至水过滤器204的上端部的清洁的或经过滤的燃料产品14可以经由燃料返回通道206连续地返回至储存罐16。经过滤的燃料产品14可以以促进在储存罐16中循环的分散的和/或强有力的方式返回至储存罐16,这防止了污物落于储存罐16中并且促进了这种污物的过滤。通过使经过滤的燃料产品14返回至储存罐16,水过滤系统200可以减少水的存在并且避免在燃料输送系统10(图1)中形成腐蚀性环境,该燃料输送系统10包括燃料输送系统10的储存罐16和/或贮槽32。水过滤系统200可以与下述内嵌式系统区分开:该内嵌式系统单独地将经过滤的燃料产品输送至分配器12(图1)以保护消费者的车辆。

109.当排放阀209被打开时,已经落定于水过滤器204的下端部处的分离的水产品可以经由水移除通道208被排放。分离的水产品可以被引导出涡轮贮槽32并且引导到地平面以上以用于连续移除,如在图11中示出的。替代性地,分离的水产品可以经由通道208被引导至位于涡轮贮槽32内的储存罐210,以用于在需要的情况下进行分批移除,如在图12和图14中示出的。如果分离的水产品是水/油混合物,则分离的水产品可以经受进一步处理以从其余水中移除任何油。例如,选择性吸收剂、比如可从abtech工业公司获得的smart的吸收剂可以用于从其余水中吸收并移除任何油。

110.参照图14,储存罐210还包括通风管线236,该通风管线236能够操作成随着罐210内的液位增加而向位于分离的水产品上方的顶部空间通风。在示例性实施方式中,通风管线236可以被定路径至位于地下储存罐16内的燃料产品14的上方的顶部空间,使得罐210内的蒸气的任何处理或捕获可以定路径通过用于罐16内的处理/捕获燃料蒸气的现有基础设施。替代性地,根据特定应用的需要或期望,罐210可以通风到专用空间。

111.图11、图12、图14以及图15的说明性的水过滤系统200、200’包括高位水传感器220和低位水传感器222,高位水传感器220和低位水传感器222以可操作的方式连接至水过滤

器204。水过滤器220和222可以是能够区分燃料产品14与水的电容传感器。高位水传感器220可以定位在通向燃料返回通道206的入口的下方,以防止水进入燃料返回通道206。图12的说明性的水过滤系统200还包括位于储存罐210中的高位水传感器224。高位水传感器224可以是能够区分分离的水产品与空气的光学传感器。传感器220、222和224可以是适合于在涡轮贮槽32中操作的低功率装置。在一个示例性实施方式中,过滤器204可以在传感器220与传感器222的液位之间具有大约2.75公升(0.726加仑)的水容量。

112.转到图14,示出了水过滤系统200’。水过滤系统200’与上面所描述的过滤系统200类似,并且水过滤系统200’包括与系统200共同的如由使用的系统200与系统200’之间的共同附图标记所表示的若干部件和特征。然而,水过滤系统200’还包括位于燃料入口通道202中的喷射器230,该喷射器230操作成在泵20的操作期间实现连续燃料过滤、而还允许用于燃料分配器12的由泵20所提供的正常操作,如下面进一步描述的。

113.虽然燃料通过泵20的操作被从罐16抽出,但燃料的将以其他方式经由输送管线18输送至分配器12的部分却被转移至燃料入口通道202。在示例性实施方式中,所述转移的流量可能小于15加仑/分钟,比如介于10加仑/分钟与12加仑/分钟之间。已加压的燃料的转移流穿过喷射器230,如在图14和图15中示出的,该喷射器230是在喷射器流动路径的横截面面积上具有收缩部的文丘里装置。随着燃料流穿过该收缩部,在真空端口232(图15)处形成了负压(即,真空),该真空端口232可以是下述独立的流动管:该独立的流动管终止在形成于收缩部下游的喷射器230的侧壁中的孔口中。

114.过滤吸收管线234连接至真空端口232并且向下延伸到罐16中,使得过滤吸收管线234从罐16的底部抽吸燃料。在示例性实施方式中,介于管线234的入口与罐16的底部表面之间的间隙g2为零或接近于零,使得可能落定于罐16的底部处的所有或基本上所有的水或沉淀物能够进入过滤吸收管线234。例如,管线234可以是刚性或半刚性管,该管线234的入口具有例如通过相对于该管的纵向轴线形成45度角度的切割表面形成的成角度表面。该成角度表面在管线234的入口处形成一点:该点可以被降低成与罐16的下表面抵接接触,而通过该成角度表面所暴露的敞开通道允许燃料自由流入到管线234中。其他入口构型还可以被用于管线234,其他入口构型包括靠近于但不抵接罐的下表面的传统入口开口。

115.与用于过滤吸收管线234的零或接近于零的间隙g2相比,在燃料吸收管线19的进入部与罐16的底部表面之间形成有更大的间隙gi。例如,通向潜水式泵24(图1)的进入部开口可以在罐16的下表面上方大约4英寸至6英寸。然而,在泵位于燃料产品14上方的情况下,通向燃料吸收管线的进入部开口可以在罐16的下表面上方大约4英寸至6英寸。由间隙gi与间隙g2所反映的这种高度差确保了:落定于罐16的底部处的任何水或受污染的燃料将被过滤吸收管线234吸收,而不是被燃料吸收管线19吸收。同时,用于输送管线18的进入部开口的相对高的高度确保了:受污染的燃料的任何积聚物将安全地位于间隙gi内,使得仅清洁的燃料将被输送至分配器12。以这种方式,过滤系统200’同时地修复污染物并且防止对可能存在于罐16中的任何受污染的燃料的吸收,从而提供防止受污染的燃料输送至分配器12的“双保护”。

116.说明性的过滤系统200’还通过利用喷射器230来将泵20的操作转换成用于系统200’的操作的原动力而实现具有少量维修操作的该双向减轻/预防功能。特别地,与系统200’结合使用的单个泵20既经由输送管线18向分配器12提供清洁的燃料、而同时还确保了

位于罐16的底部处的受污染的燃料的任何积聚物通过吸收到过滤管线234中并随后输送至过滤器204而被修复。不需要额外的泵送能力既降低了初始成本也降低了运行成本。此外,系统200’的附加部件比如喷射器230、过滤器204、阀203、阀209和水罐210全部需要少量定期保养或者不需要定期保养。

117.过滤系统200’还通过利用现有的泵为过滤过程供以动力同时避免对大容量过滤器的需要而以经济高效的方式实现了其双向减轻/预防功能。如上面详细描述的,过滤系统200’构造成与正常使用的燃料输送系统10(图1)结合来操作,使得无论何时分配器12被用于向车辆提供燃料都会进行过滤。这确保了过滤系统200’将以与燃料输送系统10的使用频率相当的频率操作。该高操作频率允许过滤器204针对给定的系统尺寸规定有相对小的过滤能力,同时确保了过滤系统200’保持足够的总容量以减轻甚至大幅的污染。例如,通过过滤器204的10加仑/分钟至12加仑/分钟的通过量可能足以处理容纳于下述罐16中的所有燃料:该罐16定尺寸成为6个至8个燃料分配器(图1)服务,其中,每个分配器12能够每分钟输送15加仑至20加仑的清洁燃料。在该系统尺寸示例中,喷射器230可以定尺寸成经由过滤吸收管线234而每分钟输送0.1加仑至0.3加仑的流体,其中,利用在大约30psig的入口压力(从而导致喷射器230的出口处至少5psig的压力)下通过燃料入口通道202的每分钟10加仑至12加仑的流量,使最大竖向升程为15英尺。

118.尽管说明性的过滤系统200’利用喷射器230来从罐16的底部抽吸受污染的燃料,但是可以使用其他设备比如另一类型的文丘里装置或补充泵(除了泵22之外的泵)来执行该操作。

119.接下来参照图13,公开了用于操作水过滤系统200、200’的示例性方法300。方法300可以利用控制器102(图3)被执行。下面参照图12的说明性的水过滤系统200对方法300进行描述,不过所公开的方法还适用于系统200’。

120.在方法300的步骤302中,控制器102确定预定开始时间是否已经达到。该开始时间可以在预期时间处发生,优选地在高需求燃料分配小时之外(例如,上午的4:30至7:30)发生,并且以预期频率发生。例如,开始时间可以每天在约下午8:00时发生。当步骤302的开始时间达到时,方法300继续至步骤304。还在本公开的范围内的是:方法300可以基于来自一个或更多个监测器104(图3)的输入而开始。还在本公开的范围内的是:方法300可以仅在储存罐16中具有特定最小液位的燃料产品14时开始,比如具有约20英寸至30英寸液位的燃料产品14、更具体地约24英寸液位的燃料产品14时开始。

121.在方法300的步骤304中,控制器102操作水过滤器204以对燃料产品14进行过滤。如上面所讨论的,该过滤步骤304可以涉及打开燃料入口通道202的入口阀203以及启动泵20。经过滤的燃料产品14在通过水过滤器204之后可以经由燃料返回通道206连续地返回至储存罐16。

122.在方法300的步骤306中,控制器102确定预定循环时间是否已经到期。该循环时间可以改变。例如,循环时间可以为大约1小时至10小时、更具体地为大约7小时至9小时、并且更具体地为大约8小时。如果循环时间已经到期,则方法300继续至步骤307,在该步骤307中,控制器102关闭燃料入口通道202的通向水过滤器204的入口阀203并且在回到步骤302之前重置循环时间以等候新的开始时间。如果循环时间还尚未到期,则方法300继续至步骤308。

123.在方法300的步骤308中,控制器102确定水过滤器204中的水位是否太高。步骤308可以涉及与位于水过滤器204中的高位水传感器220通信。如果高位水传感器220检测到水(即,启动),则方法300继续至步骤310和步骤312。如果高位水传感器220未检测到水(即,停用),则方法300跳过步骤310和步骤312并且继续至步骤314。

124.在方法300的步骤310中,控制器102将分离的水产品从水过滤器204排放。如上面所讨论的,该排放步骤310可以涉及打开水移除通道208的排放阀209。从步骤310,该方法继续至步骤312。

125.在方法300的步骤312中,控制器102确定水过滤器204中的水位是否足够低。步骤312可以涉及与位于水过滤器204中的低位水传感器222通信。如果低位水传感器222仍然检测到水(即,启动),则方法300返回至步骤310以继续使水过滤器204排放。一旦低位水传感器222不再检测到水(即,停用),则方法300继续至步骤314。如果排放步骤310被执行达预定时间段而不停用低位水传感器222,则控制器102可以发出警报。如果高位水传感器220与低位水传感器222之间存在矛盾、具体地如果高位水传感器220检测到水(即,启动)但是低位水传感器222未检测到水(即,停用),则控制器102也可以发出警报。

126.在方法300的步骤314中,控制器102确定储存罐210中的水位是否太高。步骤314可以涉及与储存罐210中的高位水传感器224通信。步骤314还可以涉及基于从水过滤器204进行的先前排放步骤310来对容纳于储存罐210中的水的体积进行计算。该体积计算可以涉及:记录从由高位水传感器220所触发的水过滤器204进行的排放步骤310的数目;以及确定在每次排放步骤310期间在传感器220与传感器222之间所排放的水的已知体积。如果高位水传感器224未检测到水(即,停用)或者位于储存罐210内的计算水体积低于预定极限,则方法300返回至步骤304以继续操作水过滤器204。如果高位水传感器224检测到水(即,启动)或者位于储存罐210内的计算水体积达到预定极限,则方法300继续至步骤316。

127.在方法300的步骤316中,控制器102发出警报或发送需要对储存罐210进行排空或更换的另一通信。控制器102还关闭燃料入口通道202的入口阀203并且重置循环时间。在储存罐210被排空并更换之后,控制器102返回至步骤302以等候新的开始时间。

128.在第四实施方式中,修复系统108配置成控制燃料输送系统10的涡轮贮槽32中的湿度。在图2的图示的实施方式中,修复系统108包括配置成从涡轮贮槽32中的空气中吸收水的干燥剂400(例如,氯化钙、硅凝胶)。干燥剂400可以以可移除的方式联接至涡轮贮槽32、比如以可拆卸的方式从涡轮贮槽32的盖子38悬置。在该实施方式中,监测器104

””

可以是配置成对涡轮贮槽32的蒸气空间中的湿度进行测量的湿度传感器。监测器104

””

还可以配置成对涡轮贮槽32的蒸气空间中的温度进行测量。湿度和/或温度数据可以被传送给控制器102(图3)。当湿度等级增大到高于预定等级(例如,40%)时,输出装置106可以指示操作者检查涡轮贮槽32和/或更换干燥剂400。

129.修复系统108的上述实施方式可以单独地提供或者以组合方式提供,如在图2中示出的。因此,修复系统108可以配置成使燃料输送系统10的涡轮贮槽32通风、辐射燃料输送系统10的涡轮贮槽32中的细菌、操作水过滤系统200、并且/或者控制燃料输送系统10的涡轮贮槽32中的湿度。

130.尽管本发明已经被描述为具有示例性设计,但是本发明还可以在本公开的精神和范围内进行进一步修改。因此,本技术旨在涵盖本发明的利用其一般原理的任何变型、用途

或改变。此外,本技术旨在涵盖本公开的属于本发明所属领域的已知或惯常实践并落入到所附权利要求的范围内的这种偏离。

131.示例

132.1.示例1:腐蚀性环境中的透射光强度的衰减

133.如下面的表1中总结的那样制备各种普通钢样本。将每个样本切成1英寸的正方形。

134.表1

[0135][0136][0137]

样本与5%乙酸溶液一起被放置在密封的玻璃容器中。样本悬置于位于乙酸溶液上方的非腐蚀性的不锈钢平台上,以用于暴露于容器中的乙酸蒸气。选定的样本在23小时、80小时和130小时之后从容器移除。其他样本被保留作为对照样本。

[0138]

每个样本被放置在保持器内并且利用位于管内的led光源照射以控制光污染。来自ams ag的环境光传感器被用于测量透过每个样本的光的强度。结果被呈现在图7至图9中。图7包括受照射的样本本身的照片。图8是随着时间推移而透射透过每个样本的相对光强度的图形表示。图9是随着时间推移而透射穿过每个样本的标准化光强度的图形表示,其中,1.00的强度被分配给每个对照样本。如在图7至图9中示出的,样本中的所有样本表现出随着时间推移腐蚀增加且光透射减少。细丝网样本(样本编号1和样本编号4)随着时间推移而表现出最显著的腐蚀。

[0139]

2.示例2:腐蚀性环境中的透射光强度的实时衰减

[0140]

示例1的样本编号4与已经利用5%乙酸溶液浸透的纸巾一起被放置在密封的塑料袋内。该样本以与示例1一样的方式受到照明测试,除了该样本在测试期间被保持在密封袋内之外。结果被呈现在图10中,该图10是随着时间推移而透射穿过样本的实际光强度的图形表示。如同示例1,该样本表现出随着时间推移腐蚀增加且光透射减少。

[0141]

3.示例3:利用干燥剂进行湿度控制

[0142]

具有11.5立方英尺的体积且具有介于大约65

°

f与70

°

f之间的稳定温度的涡轮贮槽利用湿的抹布被润湿至约95%。该抹布然后被从润湿的涡轮贮槽移除。在该润湿的涡轮贮槽内布置有干燥剂袋,该润湿的涡轮贮槽然后被密封式封闭。干燥剂袋含有125g的氯化钙和胶凝剂,以防止含水的氯化钙的形成。

[0143]

涡轮贮槽中的相对湿度和温度随着时间推移进行测量,如在图20中示出的。在1天之后,干燥剂已经吸收了足够的水分以使相对湿度降低至约40%。在3天之后,干燥剂已经吸收了足够的水分以使相对湿度降低至约20%以下。相对湿度最终降低至10%以下。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1