一种聚氨脂树脂涂料加工工艺的制作方法

1.本发明属于涂料加工技术领域,具体而言,是一种聚氨脂树脂涂料加工工艺。

背景技术:

2.涂料是一种液态或粉末材料,通过涂覆在物体表面,经干燥固化后形成牢固附着,具有一定强度的、连续的固态涂膜,对被涂物具有保护、装饰或其他特殊功能,为保证涂料的使用质量,在涂料的制备流程中的灌装环节中,需要尽可能地隔绝空气进行密封罐装,避免涂料过早固化;

3.现有专利号为cn201810325319.x的一种丙烯酸涂料生产加工工艺,该专利文献中公开了一种使用灌装设备对丙烯酸原料进行拌合后灌装的操作步骤;该灌装设备中设置有能够相对于涂料集装装置进行竖向升降的下料头,利用下料头伸入至涂料集装装置内,避免涂料在灌装过程中产生浪费,此外,该灌装设备还能够利用下料头伸入至涂料集装装置内,减少涂料与空气的接触程度,但是无法隔绝空气进行密封罐装,仍会导致具有速干性的涂料的过早固化。

技术实现要素:

4.为了实现减少涂料在灌装过程中的固化情况的目的,本发明采用以下技术方案:

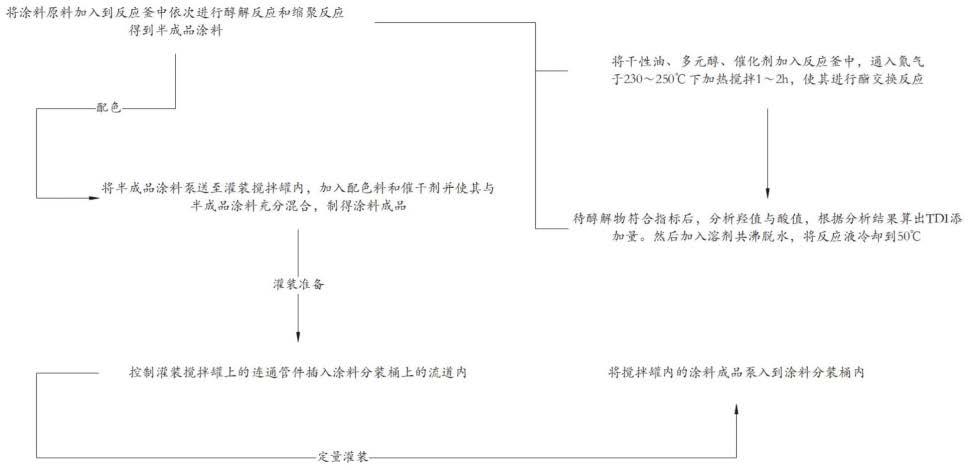

5.本发明提供了一种聚氨脂树脂涂料加工工艺,该工艺中的配色和灌装步骤是通过涂料灌装装置来进行的,包括以下步骤:

6.步骤一:将涂料原料加入到反应釜中依次进行醇解反应和缩聚反应,得到半成品涂料;

7.此时得到的是涂料半成品,之后通过涂料灌装装置进行密封灌装处理,通过灌装搅拌罐的过渡后,加入到涂料分装桶内;

8.步骤二:将半成品涂料泵送至灌装搅拌罐内,加入配色料和催干剂并使其与半成品涂料充分混合,制得涂料成品;

9.步骤三:控制灌装搅拌罐上的连通管件插入涂料分装桶上的流道内;

10.步骤四:将搅拌罐内的涂料成品泵入到涂料分装桶内;

11.步骤五:完成灌装后,将连通管件从流道内拔出后,并将流道进行封堵,将连通管件的端部开口闭合。

12.本技术中聚氨脂树脂涂料加工工艺中使用的涂料灌装装置的结构包括座、涂料桶定位架和搅拌臂;

13.座上安装有涂料桶定位架和支架,支架上安装有灌装搅拌罐,涂料桶定位架上承托有涂料分装桶,涂料分装桶上侧转动连接有搅拌臂;

14.涂料分装桶上安装有盖;

15.盖顶部设置有沿,沿的下侧设置有条形槽,盖下端的外侧壁处设有倾斜延伸的灌料孔,涂料分装桶上设有配合孔,灌料孔和配合孔之间连通;

16.灌装搅拌罐上侧设置有灌料管,灌装搅拌罐侧部的下端设置有连通管件,连通管件上安装有泵,连通管件的延伸方向能够与灌料孔和配合孔组成的流道的轴线相对应,从而使连通管件能够插入到灌料孔和配合孔组成的流道内。

17.本发明的有益效果在于:

18.通过尺寸较小的灌料孔和配合孔与连通管件进行连通,并控制灌装后的流道和连通管件的闭合,减少空气与涂料的接触程度,实现防止涂料过早干燥的目的。

附图说明

19.以下附图仅旨在于对本发明做示意性说明和解释,其中:

20.图1为本发明的聚氨脂树脂涂料加工工艺的流程图;

21.图2为本发明的座、轨道座和涂料分装桶的结构示意图;

22.图3为本发明的涂料分装桶、调节架和盖的结构示意图;

23.图4为本发明的高度限制座和按压臂的结构示意图;

24.图5为本发明的涂料桶定位架、定位臂和l型臂的结构示意图;

25.图6为本发明的涂料分装桶、定位槽、容量盘和调节架的结构示意图;

26.图7为本发明的盖、灌料孔和配合孔的结构示意图;

27.图8为本发明的容量盘和盖的结构示意图;

28.图9为本发明的滑动架和分装桶定位臂的结构示意图;

29.图10为本发明的灌装搅拌罐、出料管和滑动管的结构示意图;

30.图11为本发明的出料管、滑动管和弹性管的结构示意图;

31.图12为本发明的搅拌臂和阀板的结构示意图。

32.图中:座11;轨道座12;涂料桶定位架13;定位臂14;l型臂15;托架16;活动托架17;涂料分装桶21;定位槽22;容量盘23;调节架24;盖25;灌料孔26;配合孔27;条形槽28;高度限制座31;按压臂32;滑动架41;分装桶定位臂42;灌装搅拌罐51;出料管52;滑动管53;弹性管54;封口挤压板55;弧形定位套56;搅拌臂61;阀板62。

具体实施方式

33.以下对本发明的具体实施例进行说明。

34.本技术中的聚氨脂树脂涂料加工工艺可对氨酯油类的易干涂料进行加工;由于氨酯油中不含残余的异氰酸酯基,因此可用普通的干燥颜料和传统方法进行加工及配制色漆。

35.其中对于涂料的酯交换的步骤中:将干性油、多元醇、催化剂加入反应釜中,通入氮气,于230~250℃下加热搅拌1~2h,使其进行酯交换反应,待醇解物符合指标后,分析羟值与酸值,根据分析结果算出tdi添加量。然后加入溶剂共沸脱水,将反应液冷却到50℃;

36.其中对于涂料的缩聚反应的步骤中:将tdi于50℃下加入醇解产物中,此时反应温度保持在60~65℃,tdi加完后,充分搅拌半小时,将温度升至80~90℃,并加入催化剂,使异氰酸酯充分反应、nco基团完全消失。冷至50~55℃时,可添加少量甲醇或乙醇作为反应终止剂,消除残留nco。另外还添加一定量的溶剂,再加入抗结皮剂及催干剂;

37.此时得到的是涂料半成品,之后通过涂料灌装装置进行密封灌装处理,通过灌装

搅拌罐51的过渡后,加入到涂料分装桶21内;

38.结合图2-5和图10-11所示,说明本技术中的聚氨脂树脂涂料加工工艺中的配色和灌装步骤中使用到的涂料灌装装置的具体部件结构;

39.涂料半成品经过灌装搅拌罐51内时,与配色料和催干剂混合,制得涂料成品;

40.座11安装在地面上,座11上安装有涂料桶定位架13和支架,支架上安装有灌装搅拌罐51,涂料桶定位架13上承托有涂料分装桶21;

41.涂料分装桶21上安装有盖25,涂料分装桶21的内部滑动安装有容量盘23;

42.涂料分装桶21上下两侧均设有开口,两处开口位置均设置有限位沿,利用限位沿对容量盘23进行限位处理;

43.容量盘23在涂料分装桶21对限位沿的折弯加工前,放入至涂料分装桶21内;

44.容量盘23的外侧壁与涂料分装桶21内壁之间顶紧贴合连接,实现密封处理;

45.容量盘23的顶部能够与盖25的下侧面贴合连接,从而使涂料分装桶21在灌装涂料前减少残存的空气;

46.盖25顶部设置有沿,沿的下侧设置有条形槽28,盖25下端的外侧壁处设有倾斜延伸的灌料孔26,涂料分装桶21上设有配合孔27,灌料孔26和配合孔27之间连通,并且灌料孔26和配合孔27连通处的端部截面重合;

47.灌装搅拌罐51上侧设置有灌料管,灌装搅拌罐51侧部的下端设置有连通管件,连通管件上安装有泵,连通管件能够插入到灌料孔26和配合孔27组成的流道内;

48.物料通过灌料管进入到灌装搅拌罐51内。

49.结合图2、图10和图12所示,说明本技术中在聚氨脂树脂涂料加工工艺中的配色步骤中通过搅拌臂61对灌装搅拌罐51内的涂料半成品和配色料的混合搅拌的实施例;

50.灌装搅拌罐51上转动连接有搅拌臂61,灌装搅拌罐51上还安装有转动驱动器,转动驱动器的输出轴与搅拌臂61之间通过联轴器连接;

51.启动转动驱动器,控制搅拌臂61对灌装搅拌罐51内的涂料进行搅动,转动驱动器可选用步进电机或伺服电机;

52.搅拌臂61上安装有阀板62;启动转动驱动器,使搅拌臂61带动阀板62对出料管52连通在灌装搅拌罐51的内侧位置进行封堵,进一步提高对于弹性管54端部的密封控制效果。

53.结合图2-3和图6-8所示,说明本技术中在聚氨脂树脂涂料加工工艺中的灌装步骤中通过对涂料分装桶结构的设定,实现防止涂料过早干燥的实施例;

54.盖25通过过盈配合卡在涂料分装桶21上侧开口,在未施加外力的情况下,盖25的下端能够与涂料分装桶21上侧开口的限位沿下侧面相贴合,而容量盘23上侧与盖25的下端抵接时,同时与限位沿的下侧面相抵接配合,从而进一步减少涂料分装桶21在灌装涂料前的空气残存;

55.此时涂料分装桶21的内外仅通过灌料孔26和配合孔27连通;

56.盖25通过过盈配合卡在涂料分装桶21上侧开口,在施加外力的情况下,盖25能够嵌入到涂料分装桶21上侧开口内,此时盖25顶部沿的下侧面与涂料分装桶21上侧面抵接;

57.设置在盖25顶部沿的下侧的条形槽28,用于对盖25进行撬开,进而对涂料分装桶21内的涂料进行使用。

58.容量盘23的下侧安装有调节架24,调节架24贯穿涂料分装桶21的下侧开口,通过涂料灌装装置对调节架24的限位托起并定位,实现对于容量盘23的位置控制,进一步保持涂料分装桶21内的涂料密封效果,减少涂料灌装后的空气残存,另外,还能够针对所需的不同容量的产品进行灌装。

59.结合图2-3、图6-8和图10-11所示,说明本技术中在聚氨脂树脂涂料加工工艺中的灌装步骤中通过涂料分装桶和连通管件的连通,对涂料进行灌装的具体实施例;

60.连通管件包括出料管52、滑动管53和弹性管54;

61.灌装搅拌罐51侧部的下端连通并固定连接有出料管52,出料管52内滑动插接设有滑动管53,出料管52上安装有用于驱动滑动管53滑动的第一伸缩驱动器,第一伸缩驱动器的活动端与滑动管53固定连接;

62.出料管52上设置有泵,泵的位置设置在滑动管53的滑动范围之外;

63.滑动管53端部固定连接并连通有弹性管54,滑动管53两侧的槽板上分别滑动连接有一个封口挤压板55,两个封口挤压板55对称安装,封口挤压板55能够连同弹性管54一同插入到灌料孔26和配合孔27组成流道内,提高对于弹性管54的限位效果;

64.通过启动第一伸缩驱动器,使滑动管53带动弹性管54插入到灌料孔26和配合孔27组成流道内;伸缩驱动器可选用电动伸缩杆或液压缸;

65.槽板上安装有用于驱动封口挤压板55滑动的第二伸缩驱动器,第二伸缩驱动器的活动端与封口挤压板55固定连接,通过启动第二伸缩驱动器,使两个封口挤压板55对弹性管54的端部进行挤压,从而提高对于弹性管54端部的密封控制效果;伸缩驱动器可选用电动伸缩杆或液压缸;

66.灌料孔26在盖25底部的边缘处偏移一段距离,未贯穿盖25的底部边缘,从而使灌料孔26在盖25内具有完整的环形截面,最后在盖25内形成环形内壁;

67.在封口挤压板55能够连同弹性管54一同插入到灌料孔26和配合孔27组成流道内时,灌料孔26与封口挤压板55进行双向限位,防止盖25的脱落,提高涂料的灌装效果;

68.进一步地,在封口挤压板55上安装弧形定位套56,利用弧形定位套56进一步提高对于弹性管54的限位效果。

69.结合图2-3、图6-8和图10-11所示,说明本技术中在聚氨脂树脂涂料加工工艺中的灌装步骤中通过涂料分装桶和连通管件的连通,对涂料在灌装后对涂料分装桶21封装的具体实施例;

70.盖25通过过盈配合卡在涂料分装桶21上侧开口,在未施加外力的情况下,盖25的下端能够与涂料分装桶21上侧开口的限位沿下侧面相贴合,并且此时的灌料孔26和配合孔27之间连通;

71.之后通过连通管件对涂料进行灌装,使涂料通过灌料孔26和配合孔27组成的流道进入到涂料分装桶21内;

72.完成灌装操作后,对盖25施加竖向挤压力,使盖25嵌入到涂料分装桶21的上侧开口内,使灌料孔26与配合孔27错开,完成对流道的封堵,并且此时盖25顶部的沿对配合孔27的上侧进行覆盖,实现灌装后的密封处理。

73.结合图2-7所示,说明本技术中在聚氨脂树脂涂料加工工艺中的灌装步骤中通过涂料桶定位架13对涂料分装桶21进行定位和输送的实施例;

74.两个涂料桶定位架13上均固定连接有多个定位臂14,涂料分装桶21的侧部设置有多组定位槽22,通过定位槽22,易于手持涂料分装桶21;

75.进一步地,使定位槽22与定位臂14卡接配合,完成对涂料分装桶21的托起操作;

76.此过程中,多个涂料分装桶21从端部插到两侧的多个定位臂14之间,并在两侧的多个定位臂14之间进行手动滑动输送,使涂料分装桶21在连通管件处依次经过,之后利用连通管件对多个涂料分装桶21进行涂料灌装。

77.结合图2-5所示,说明本技术中在聚氨脂树脂涂料加工工艺中的灌装步骤中通过对调节架24的高度位置进行控制的具体实施例;

78.涂料分装桶21内竖向滑动连接有容量盘23,容量盘23的底部连接有调节架24,调节架24通过座11上的两个托架16进行限位托起,利用调节架24的位置调整,使容量盘23上侧与盖25下侧抵接,使涂料分装桶21在初始状态下内部无空气存留;

79.调节架24卡在两个托架16之间,调节架24的侧部分别与两个托架16的内侧面贴合连接,实现初始的定位效果;

80.容量盘23底部插槽与调节架24之间通过过盈配合卡接连接,从而实现二者的锁定连接。

81.涂料桶定位架13上固定连接有l型臂15,l型臂15上滑动连接有活动托架17,活动托架17活动在两个托架16之间,活动托架17的上侧面与两个托架16的上侧面之间能够贴合连接,l型臂15上安装有第三伸缩驱动器,第三伸缩驱动器的活动端与活动托架17固定连接。

82.涂料分装桶21移动至连通管件处时,活动托架17的上侧面与两个托架16的上侧面之间保持贴合;

83.在通过连通管件对涂料进行灌装时,启动第三伸缩驱动器,带动活动托架17进行升降,从而使调节架24在涂料灌装过程中下移,通过对于容量盘23的位置控制,进一步保持涂料分装桶21内的涂料密封效果,减少涂料灌装后的空气残存,另外,还能够针对所需的不同容量的产品进行灌装。

84.结合图2-5和图9所示,说明本技术中在聚氨脂树脂涂料加工工艺中的灌装步骤中对多个涂料分装桶21的位置进行定位的具体实施例;

85.座11上侧固定连接有轨道座12,轨道座12内滑动连接有滑动架41,滑动架41上滑动连接有分装桶定位臂42,分装桶定位臂42由多个u型臂通过长板连接构成,轨道座12上安装有第四伸缩驱动器,第四伸缩驱动器的活动端与滑动架41固定连接,滑动架41上安装有第五伸缩驱动器,第五伸缩驱动器的活动端与分装桶定位臂42固定连接;伸缩驱动器可选用电动伸缩杆或液压缸;

86.通过启动第四伸缩驱动器和五伸缩驱动器,能够使分装桶定位臂42在水平摇动过程中,对两个涂料桶定位架13上的多个涂料分装桶21定位和移动处理;

87.u型臂的内侧的两端与涂料分装桶21的侧部贴合连接;

88.涂料桶定位架13上固定连接有高度限制座31,高度限制座31上设有按压臂32;

89.利用高度限制座31上的按压臂32,使完成灌装的涂料分装桶21在被u型臂带动移动过程中,自动将盖25进行下压处理;

90.使盖25嵌入到涂料分装桶21开口内,使灌料孔26与配合孔27错开,完成对流道的

封堵,并通过盖25顶部的沿将配合孔27的上侧进行覆盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1