一种异形瓶灌装生产装置及方法与流程

1.本发明涉及食品、药品生产机械设备技术领域,尤其涉及一种异形瓶灌装生产装置及方法。

背景技术:

2.对于软雾剂瓶(为异形瓶)在生产过程中,一般需要前称重、灌装、后称重、加盖,为了提高生产效率,软雾剂瓶一般采用流水作业。现有软雾剂瓶在生产过程中,在各工位处均需要停顿,等相应工位的动作完成后,再断续输送,进入下一个工位,由于各工位的动作难以与输送机构匹配,不能使得输送机构在各工位处同时停顿及各工位同时动作,造成停顿时间长,工作效率低,生产成本高。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,提供一种总停顿时间短、工作效率高及生产成本低的异形瓶灌装生产装置及方法。

4.为解决上述技术问题,本发明采用以下技术方案:

5.一种异形瓶灌装生产系统,包括基座、设于基座上的输送机构以及沿输送机构输送方向依次设置的前称重工位、灌装工位、后称重工位和加盖工位,所述输送机构上设有多个沿输送机构间隔布置的承瓶座,每个承瓶座用于放置一组异形瓶,所述基座上还设有称重装置,所述称重工位与称重装置之间设有转运装置,所述输送机构间断预定时长输送,每次向前输送一个承瓶座的距离。

6.作为上述技术方案的进一步改进:

7.所述承瓶座上设有一排用于承放一组异形瓶的承放孔,各所述称重工位于承瓶座的下方均设有用于将异形瓶从承放孔中顶出的顶瓶装置。

8.所述顶瓶装置包括顶瓶座和用于驱动顶瓶座升降的顶瓶驱动,所述顶瓶座的顶部设有一排与上方承瓶座上的一排承放孔一一对应的顶瓶柱。

9.所述称重装置包括称重瓶托、设于称重瓶托底部的称重器、升降设于称重瓶托内的承瓶块以及用于驱动承瓶块升降的第一升降驱动。

10.所述称重装置还包括设置在称重瓶托一侧的放瓶台。

11.所述灌装工位上设有升降架和用于驱动升降架升降的第二升降驱动,所述升降架上设有一排灌装针。

12.所述升降架于灌装针的前和/或后方设有一排充气针。

13.所述输送机构于加盖工位的下游设有沿输送机构输送方向依次布置的压盖检测剔废工位和出瓶工位。

14.所述输送机构于前称重工位的上游设有正反瓶检测工位。

15.一种异形瓶灌装生产方法,采用上述的异形瓶灌装生产系统进行,包括如下步骤:

16.s1、放瓶:各承瓶座间歇式放瓶;

17.s2、前称重:第2n-1个承瓶座将第2n-1组异形瓶输送至前称重工位,转运装置将前称重工位上的第2n-1组异形瓶转运至称重装置进行空瓶称重,称重完成后,转运装置将称重装置上的第2n-1组异形瓶转运至第2n个承瓶座上;

18.s3、灌装:第2n个承瓶座将第2n-1组异形瓶输送至灌装工位进行灌装;

19.s4、后称重:第2n个承瓶座将第2n-1组异形瓶输送至后称重工位,转运装置将后称重工位上的第2n-1组异形瓶转运至称重装置进行满瓶称重,称重完成后,转运装置将称重装置上的第2n-1组异形瓶转运至第2n+1个承瓶座上;

20.s4、加盖:第2n+1个承瓶座将第2n-1组异形瓶输送至加盖工位进行加盖;所述n为正整数。

21.与现有技术相比,本发明的优点在于:

22.本发明的异形瓶灌装生产系统,由于输送机构上设有多个沿输送机构间隔布置的承瓶座,每个承瓶座用于放置一组异形瓶,这样,在生产过程中,输送机构可保持间断预定时长输送,每次向前输送一个承瓶座的距离,输送与放瓶匹配,即,各承瓶座间歇式放瓶,也即前个承瓶座放瓶,后个承瓶座不放瓶,从而使各工位的动作可与输送机构匹配,使得输送机构在各工位处同时停顿及各工位同时动作,减少了输送机构的总停顿时间长,搞高了工作效率低和降低了生产成本。本异形瓶灌装生产系统总停顿时间短、工作效率高及生产成本低。

23.本发明的异形瓶灌装生产系统,当输送机构的承瓶座到达称重工位时,顶瓶装置将承瓶座上各承放孔中的异形瓶顶出,便于转运装置抓取。

24.本发明的异形瓶灌装生产系统,转运装置将异形瓶先转运至放瓶台上,再逐一放置到称重装置上进行称重,这样,只需要一个称重装置即可完成对所有异形瓶的称重,减小了设置多个称重装置的成本。称重装置价格高,数量越多,成本越高。

25.本发明的异形瓶灌装生产方法,输送机构保持间断预定时长输送,每次向前输送一个承瓶座的距离,输送与放瓶匹配,即,各承瓶座间歇式放瓶,也即前个承瓶座放瓶,后个承瓶座不放瓶,从而使各工位的动作可与输送机构匹配,使得输送机构在各工位处同时停顿及各工位同时动作,减少了输送机构的总停顿时间长,搞高了工作效率低和降低了生产成本。本异形瓶灌装生产方法总停顿时间短、工作效率高及生产成本低。

附图说明

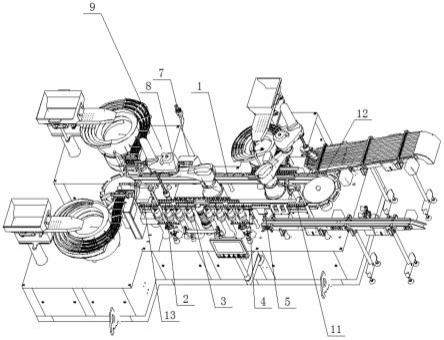

26.图1是本发明异形瓶灌装生产系统的立体结构示意图。

27.图2是本发明异形瓶灌装生产系统的主剖结构示意图。

28.图3是图2中a处的放大图。

29.图4是图2中b处的放大图。

30.图5是本发明异形瓶灌装生产系统的顶瓶装置和转运装置的结构示意图。

31.图6是本发明异形瓶灌装生产系统的升降架的结构示意图。

32.图7是本发明异形瓶灌装生产系统的称重装置的结构示意图。

33.图8是图7中c处的放大图。

34.图9是本发明异形瓶灌装生产系统的称重装置和转运装置的结构示意图。

35.图10是本发明异形瓶灌装生产方法的过程图。

36.图中各标号表示:

37.1、输送机构;11、压盖检测剔废工位;12、出瓶工位;13、正反瓶检测工位;2、前称重工位;21、顶瓶装置;211、顶瓶座;212、顶瓶驱动;213、顶瓶柱;3、灌装工位;31、升降架;32、灌装针;33、充气针;4、后称重工位;5、加盖工位;6、承瓶座;61、承放孔;7、称重装置;71、称重瓶托;72、称重器;73、承瓶块;74、第一升降驱动;75、放瓶台;8、转运装置;9、基座。

具体实施方式

38.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

39.如本公开和权利要求书中所示,除非上下文明确提示例外情形,“一”、“一个”、“一种”和/或“该”等词并非特指单数,也可包括复数。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。

40.实施例一:

41.图1至图9示出了本发明异形瓶灌装生产系统的一种实施例,本异形瓶灌装生产系统包括基座9、设于基座9上的输送机构1以及沿输送机构1输送方向依次设置的前称重工位2、灌装工位3、后称重工位4和加盖工位5,输送机构1上设有多个沿输送机构1间隔布置的承瓶座6,每个承瓶座6用于放置一组异形瓶,基座9上还设有称重装置7,称重工位与称重装置7之间设有转运装置8,输送机构1间断预定时长输送,每次向前输送一个承瓶座6的距离。

42.首先,各承瓶座6间歇式放瓶;其次,第一个承瓶座6将第一组异形瓶输送至前称重工位2,转运装置8将前称重工位2上的第一组异形瓶转运至称重装置7进行空瓶称重,称重完成后,转运装置8将称重装置7上的第一组异形瓶转运至第二个承瓶座6上;接着,第二个承瓶座6将第一组异形瓶输送至灌装工位3进行灌装;再接着,第二个承瓶座6将第一组异形瓶输送至后称重工位4,转运装置8将后称重工位4上的第一组异形瓶转运至称重装置7进行满瓶称重,称重完成后,转运装置8将称重装置7上的第一组异形瓶转运至第三个承瓶座6上;然后,第三个承瓶座6将第一组异形瓶输送至加盖工位5进行加盖。以此类推,本异形瓶灌装生产系统的生产过程为:首先,各承瓶座6间歇式放瓶;其次,第2n-1个承瓶座6将第2n-1组异形瓶输送至前称重工位2,转运装置8将前称重工位2上的第2n-1组异形瓶转运至称重装置7进行空瓶称重,称重完成后,转运装置8将称重装置7上的第2n-1组异形瓶转运至第2n个承瓶座6上;接着,第2n个承瓶座6将第2n-1组异形瓶输送至灌装工位3进行灌装;再接着,第2n个承瓶座6将第2n-1组异形瓶输送至后称重工位4,转运装置8将后称重工位4上的第2n-1组异形瓶转运至称重装置7进行满瓶称重,称重完成后,转运装置8将称重装置7上的第2n-1组异形瓶转运至第2n+1个承瓶座6上;最后,第2n+1个承瓶座6将第2n-1组异形瓶输送至加盖工位5进行加盖;n为正整数。

43.本异形瓶灌装生产系统,由于输送机构1上设有多个沿输送机构1间隔布置的承瓶座6,每个承瓶座6用于放置一组异形瓶,这样,在生产过程中,输送机构1可保持间断预定时长输送,每次向前输送一个承瓶座6的距离,输送与放瓶匹配,即,各承瓶座6间歇式放瓶,也即前个承瓶座6放瓶,后个承瓶座6不放瓶,从而使各工位的动作可与输送机构1匹配,使得

输送机构1在各工位处同时停顿及各工位同时动作,减少了输送机构1的总停顿时间长,搞高了工作效率低和降低了生产成本。本异形瓶灌装生产系统总停顿时间短、工作效率高及生产成本低。

44.本实施例中,如图3、图4和图6所示,承瓶座6上设有一排用于承放一组异形瓶的承放孔61,各称重工位于承瓶座6的下方均设有用于将异形瓶从承放孔61中顶出的顶瓶装置21。当输送机构1的承瓶座6到达称重工位时,顶瓶装置21将承瓶座6上各承放孔61中的异形瓶顶出,便于转运装置8抓取。

45.本实施例中,如图3至图5所示,顶瓶装置21包括顶瓶座211和用于驱动顶瓶座211升降的顶瓶驱动212,顶瓶座211的顶部设有一排与上方承瓶座6上的一排承放孔61一一对应的顶瓶柱213。这样,顶瓶驱动212驱动顶瓶座211上升,各顶瓶柱213能够一次顶出承瓶座6上的所有异形瓶,顶瓶效率高。

46.本实施例中,如图7至图9所示,称重装置7包括称重瓶托71、设于称重瓶托71底部的称重器72、升降设于称重瓶托71内的承瓶块73以及用于驱动承瓶块73升降的第一升降驱动74。称重过程:转运装置8将被顶瓶装置21顶出的异形瓶转运至称重瓶托71内的承瓶块73上(进瓶时,第一升降驱动74使承瓶块73位于高位),第一升降驱动74驱动承瓶块73下降,使承瓶块73落入称重器72上,通过称重器72称取异形瓶的重量;称重完成后,第一升降驱动74驱动承瓶块73上升至高位,待转运装置8转运顶起的异形瓶。

47.转运装置8包括吸瓶器,转运装置8从承瓶座6上吸取异形瓶转移至称重工位的过程中,输送机构1可以继续运转,保证取样过程不影响系统整体产能。

48.本实施例中,如图7和图9所示,称重装置7还包括设置在称重瓶托71一侧的放瓶台75。转运装置8将异形瓶先转运至放瓶台75上,再逐一放置到称重装置7上进行称重,这样,只需要一个称重装置7即可完成对所有异形瓶的称重,减小了设置多个称重装置7的成本。称重装置7价格高,数量越多,成本越高。

49.本实施例中,如图6所示,灌装工位3上设有升降架31和用于驱动升降架31升降的第二升降驱动,升降架31上设有一排灌装针32。承瓶座6将异形瓶输送至灌装工位3后,第二升降驱动驱动升降架31下降,使灌装针32对应插一下方的异形瓶中,进行灌装,灌装完成后,第二升降驱动再驱动升降架31上升,将灌装针32从异形瓶中拔出。

50.前称重工位2和后称重工位4之间间隔至少三个承瓶座6的距离,或者,灌装工位3下方对应有至少三个承瓶座6的长度。

51.本实施例中,升降架31于灌装针32的前和/或后方设有一排充气针33。具体地,充气针33为充氮针,升降架31带充气针33和灌装针32共同升降运动,当充气针33和灌装针32至瓶口下后,则分别完成对异形瓶内充入氮气与灌装。可以灌装前后充氮,用于控制异形瓶内残余氧气含量。

52.本实施例中,输送机构1于加盖工位5的下游设有沿输送机构1输送方向依次布置的压盖检测剔废工位11和出瓶工位12。加盖完成后,输送机构1将异瓶瓶输送至压盖检测剔废工位11进行检测,若加盖合格,则通过出瓶工位12输出;若加盖不合格,则剔废处理。

53.本实施例中,输送机构1于前称重工位2的上游设有正反瓶检测工位13。正反瓶检测工位13用于检测异形瓶的放置状态,若为正向,则由输送机构1继续向下输送,若为反向,则剔废处理。

54.本实施例中,前称重工位2和后称重工位4对应一个称重装置7,即灌装前的前称重和灌装后的后称重均在一个称重装置7上完成,节省称重装置7的数量,进一步降低了成本。并且,转运装置8为前称重工位2和后称重工位4两个工位转动异形瓶,增加装置的利用效率,整个系统结构更加紧凑。

55.实施例二:

56.图10示出了本发明异形瓶灌装生产方法的一种实施例,本异形瓶灌装生产方法采用实施例一的异形瓶灌装生产系统进行,包括如下步骤:

57.s1、放瓶:各承瓶座6间歇式放瓶;

58.s2、前称重:第2n-1个承瓶座6将第2n-1组异形瓶输送至前称重工位2,转运装置8将前称重工位2上的第2n-1组异形瓶转运至称重装置7进行空瓶称重,称重完成后,转运装置8将称重装置7上的第2n-1组异形瓶转运至第2n个承瓶座6上;

59.s3、灌装:第2n个承瓶座6将第2n-1组异形瓶输送至灌装工位3进行灌装;

60.s4、后称重:第2n个承瓶座6将第2n-1组异形瓶输送至后称重工位4,转运装置8将后称重工位4上的第2n-1组异形瓶转运至称重装置7进行满瓶称重,称重完成后,转运装置8将称重装置7上的第2n-1组异形瓶转运至第2n+1个承瓶座6上;

61.s4、加盖:第2n+1个承瓶座6将第2n-1组异形瓶输送至加盖工位5进行加盖;n为正整数。

62.例如,首先,各承瓶座6间歇式放瓶(各承瓶座6由前至后依次记为s1、s2、s3、s4、s5、s6、s7、s8、s9、s10、s11、s12

……

,异形瓶按组序依次记为z1、z2、z3、z4、z5、z6

……

,前称重工位2上游的放瓶工位上,z1放于s1上、z2放于s3上、z3放于s5上、z4放于s7上、z5放于s9上、z6放于s11上

……

);其次,第一个承瓶座6(图10中标号为s1)将第一组异形瓶(图10中标号为z1)输送至前称重工位2(如图10中第一排p1所示),转运装置8将前称重工位2上的第一组异形瓶(图10中标号为z1)转运至称重装置7进行空瓶称重,称重完成后,转运装置8将称重装置7上的第一组异形瓶转运至第二个承瓶座6(第二个承瓶座6在图10中标号为s2,此时,如图10中第二排p2所示,第二个承瓶座6位于前称重工位2);接着,第二个承瓶座6将第一组异形瓶输送至灌装工位3进行灌装(如图10中第三排p3、第四排p4、第五排p5所示);再接着,第二个承瓶座6将第一组异形瓶输送至后称重工位4(如图10中第6排p6所示),转运装置8将后称重工位4上的第一组异形瓶转运至称重装置7进行满瓶称重,称重完成后,转运装置8将称重装置7上的第一组异形瓶转运至第三个承瓶座6上(第三个承瓶座6在图10中标号为s3,此时,如图10中第7排p7所示,第三个承瓶座6位于后称重工位4);然后,第三个承瓶座6将第一组异形瓶输送至加盖工位5进行加盖(如图10中第8排p8所示),加盖完成后,第三个承瓶座6将第一组异形瓶继续向后输送(如图10中第9排p9所示)。

63.本异形瓶灌装生产方法,输送机构1保持间断预定时长输送,每次向前输送一个承瓶座6的距离,输送与放瓶匹配,即,各承瓶座6间歇式放瓶,也即前个承瓶座6放瓶,后个承瓶座6不放瓶,从而使各工位的动作可与输送机构1匹配,使得输送机构1在各工位处同时停顿及各工位同时动作,减少了输送机构1的总停顿时间长,搞高了工作效率低和降低了生产成本。本异形瓶灌装生产方法总停顿时间短、工作效率高及生产成本低。

64.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对

本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1