一种汽车罐车罐口气动密封装置的制作方法

1.本实用新型属于输油设备技术领域,具体涉及一种汽车罐车罐口气动密封装置。

背景技术:

2.液体石油产品和液体化工原料在内陆运输广泛采用罐车灌装运输,灌装过程涉及到物料的装卸,即将鹤管的垂管插入罐车顶部的罐口中进行加注,过程中罐车罐内的残余气体和介质挥发产生的有害、易燃气体都直接排放到大气中,不仅造成了环境污染,而且对安全生产和人身安全造成很大的威胁。

3.桁架鹤管作为一种罐车灌装设备,具有性能稳定、自动化程度高等特点。由于整体安装高度高,为了达到液下装车要求,多采用三至四节伸缩垂管,垂管最外层直径近160mm,而汽车罐车罐口内径最小不足230mm,二者狭小的空隙之间很难容纳下复杂的锁紧结构。因此对于汽车罐车罐口内径较小的情况,目前的桁架鹤管多采用锥帽或平板利用自身重量或伸缩缸外压来密封,不是密封效果差,达不到大气污染物排放国家标准,就是对鹤管产生反作用力,不利于结构稳定。

4.为了达到罐口的密封效果,现有技术中已公开了多种安装在桁架鹤管上的密封装置;中国实用新型专利(cn201720219560.5桁架式鹤管密封装置)公开了一种液压缸外压式密封装置,,该装置虽然可以实现罐口的密封效果,但更适用于铁路油罐车大罐口的密封,上述密封装置下压密封时产生的反作用力,以及罐内油气压力会作用在鹤管上,对鹤管结构产生不利影响,并且由于没有定位筒体,对位小罐口时容易出现密封错位,导致密封失效。

技术实现要素:

5.为了解决上述技术问题,本设计提供了一种汽车罐车罐口气动密封装置,采用的技术方案如下:

6.一种汽车罐车罐口气动密封装置,包括油气回收垂管、多级液相伸缩垂管、分流帽和密封件;所述的油气回收垂管内设有多级液相伸缩垂管,所述的多级液相伸缩垂管底部设有分流帽,防止输送的物料直接冲击罐底产生喷溅和静电,所述的油气回收垂管的末端与密封件的顶端密封连接,所述的密封件上还设有密封装置,所述的密封装置与槽车小罐口紧密连接,从罐口内部密封。

7.优选地:为了更好地起到密封的效果,所述的密封装置包括气缸、气缸活塞杆、过渡连接板一、锁紧机构、定位筒体、密封盖板、密封胶圈和液位开关线缆密封支座;所述气缸内设置有气缸活塞杆,所述气缸为现有技术,申请人不在赘述,所述的过渡连接板一上设有气缸,所述的气缸活塞杆贯穿过渡连接板一与锁紧机构固定连接,所述的锁紧机构设置在密封盖板上,所述的定位筒体设置在密封盖板下,所述的密封盖板上还设有液位开关线缆密封支座,所述的密封盖板用于支撑密封胶圈及其他零件,所述的密封胶圈设置在密封盖板下和槽车小罐口之间。

8.优选地:为了更好的与罐口密封接触,所述的密封胶圈在锁紧力作用下产生弹性变形,实现罐口密封。

9.优选地:为了更好地与罐口锁紧固定,所述的锁紧机构包括导向套管、过渡连接板二、升降导杆、锁舌、导向轮环和轮环销钉5-6;所述的过渡连接板二与升降导杆固定连接,所述的升降导杆与锁舌固定连接,所述的锁舌锁紧元件,勾住罐体,从罐口内部压紧,不会对垂管产生反作用力,密封可靠,所述的轮环销钉5-6设置在升降导杆的中间位置,所述的导向套管套设在升降导杆的外部,所述的导向套管侧面设有导向轮环,所述的导向轮环和轮环销钉5-6固定连接。

10.优选地:为了约束锁舌固定在槽内作上下运动,左右转动,所述的导向套管上设有导向直槽和导向螺旋槽;所述的导向轮环可在导向直槽和导向螺旋槽内上下滑动。

11.优选地:为了保证密封胶圈与罐口完全接触,保护锁舌组件在对位过程中不被碰撞损坏,所述的密封盖板下方设置有定位筒体。

12.优选地:为了方便锁舌转动与罐口接触,所述的定位筒体上设有开口。

13.本实用新型具有以下优点:

14.本实用新型通过气缸带动锁紧机构,密闭锁紧力大,结构简单,体积小;使用寿命长,适用带多节伸缩垂管的桁架鹤管,适应罐口直径范围广,可满足汽车罐车φ230至φ310罐口的密封要求。本实用新型采用栓式结构,从罐口内部夹紧,不会对鹤管产生反作用力,密封可靠,填补了桁架鹤管密封装置用于汽车罐车φ230至φ310罐口的空白。适于全面推广和应用,由于本实用新型的结构简单合理,操作起来更方便快捷,主要应用于汽车罐车罐口密封方面。

附图说明

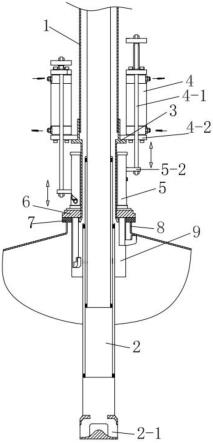

15.图1为本实用新型的结构图;

16.图2为本实用新型的气缸提升锁紧机构结构图一;

17.图3为本实用新型的气缸提升锁紧机构结构图二;

18.图4为本实用新型的锁紧机构收拢松开状态图;

19.图5为本实用新型的锁紧机构转出锁紧状态图;

20.图6为本实用新型的导向套管结构图。

21.图中,1油气回收垂管、2多级液相伸缩垂管、2-1分流帽、3密封件、4气缸、4-1气缸活塞杆、4-2过渡连接板一、5锁紧机构、5-1导向套管、5-2过渡连接板二、5-3升降导杆、5-4锁舌、5-5导向轮环、5-6轮环销钉、5-1-1导向直槽、5-1-2导向螺旋槽、6密封盖板、7密封胶圈、8槽车小罐口、9定位筒体、10开口、11液位开关线缆密封支座。

具体实施方式

22.实施例1

23.如图1-6所示:

24.参图1所示,图1为本实用新型的结构图;本实用新型包括油气回收垂管1、多级液相伸缩垂管2、分流帽2-1和密封件3;所述的油气回收垂管1内设有多级液相伸缩垂管2,所述的多级液相伸缩垂管2底部设有分流帽2-1,防止垂管与罐底发生硬性碰撞,所述的油气

回收垂管1的末端与密封件3的顶端焊接,为了更好地起到密封的效果,所述的密封件3上还设有密封装置;

25.参图2-3所示,图2-3为本实用新型的气缸4提升锁紧机构5结构图;所述的密封装置包括气缸4、气缸活塞杆4-1、过渡连接板一4-2、锁紧机构5、定位筒体9、密封盖板6、密封胶圈7和液位开关线缆密封支座11;所述的过渡连接板一4-2上设有气缸4,所述的气缸活塞杆4-1贯穿过渡连接板一4-2与锁紧机构5固定连接,所述的气缸4带动气缸活塞杆4-1上下运动,从而实现锁紧机构5的锁紧与松开状态;所述的锁紧机构5设置在密封盖板6上,所述的定位筒体9设置在密封盖板6下,保证密封胶圈7与槽车小罐口8完全接触,所述的密封盖板6上还设有液位开关线缆密封支座11,所述的密封盖板6用于支撑密封胶圈7及其他零件,所述的密封胶圈7设置在密封盖板6下和槽车小罐口8之间;密封胶圈7在锁紧力作用下产生弹性变形,更好的实现罐口密封;所述的密封装置与槽车小罐口8紧密连接。

26.参图4-5所示,图4-5为本实用新型的锁紧机构5收拢松开和锁紧状态图;所述的锁紧机构5包括导向套管、过渡连接板二、升降导杆5-3、锁舌5-4、导向轮环5-5和轮环销钉;所述的气缸活塞杆4-1贯穿过渡连接板一4-2与过渡连接板二固定连接,所述的过渡连接板二与升降导杆5-3固定连接,所述的升降导杆5-3与锁舌5-4固定连接,所述的锁舌5-4锁紧元件,勾住罐体,从槽车小罐口8内部压紧,不会对垂管产生反作用力,密封可靠,所述的轮环销钉设置在升降导杆5-3的中间位置,所述的导向套管套设在升降导杆5-3的外部,所述的导向套管侧面设有导向轮环5-5,所述的导向轮环5-5和轮环销钉固定连接;所述的密封盖板6下方设置有定位筒体9,保护锁舌5-4组件在对位过程中不被碰撞损坏。所述的定位筒体9上设有开口10,更方便锁舌5-4转动与罐口接触实现内部夹紧。

27.参图6所示,图6为本实用新型的导向套管结构图,所述的导向套管上设有导向直槽5-1-1和导向螺旋槽5-1-2,来约束锁舌5-4固定在槽内作上下运动、左右转动。

28.本实用新型的工作原理如下:

29.初始状态:密封装置锁舌5-4收拢复位在定位筒体9圆周范围以内。

30.罐口施加密封:操作桁架鹤管小车,带动垂管和密封装置到达罐车罐口正上方,下放垂管和定位筒体9插入罐车的罐口内,使密封胶圈7与罐口接触;操作密封装置气缸4,先带动升降导杆5-3和锁舌5-4转动外伸,在完全展开后,上升逐渐接近罐体。当锁舌5-4勾住罐口底部时,作用力将密封胶圈7压紧罐口,密封胶垫产生弹性变形,从而将罐口封住。

31.罐口解除密封:操作密封装置气缸4,先带动升降导杆5-3和锁舌5-4下降远离罐体,下降一定高度后,升降导杆5-3和锁舌5-4转动收拢复位在定位筒体9内,解除密封。

32.本实用新型操作起来非常方便快捷,完全解决了现有罐车罐口密封效果差的技术问题,达到了更高的安全级别,符合目前国家对运输企业的要求,大大地降低了事故的发生,适于全面推广和应用。

33.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进,这些改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1